11362723

Изобретение относится к промышленности строительных материалов и Может быть использовано при производстве изделий и растворов на основе гипсовых вяжзтцих.

Цель изобретения - увеличение прочности и снижение коэффициента тепло- проводност.,и

Использование известного волокнистого материала, состоящего из, %: измельченные минераловатные Отходы с 45, стекловата 45, асбест 10, глав ным образом способствует понижению объемной массы гипсовых бетонов до 850-1000 кг/м (против объемной массы контрольных образцов без добавок

При составлении гипсобетонной сме-10 около 1200 кг/м) - однако коэффициси используют: В-полугидрат сульфата кальция марки 50, отходы минеральной ваты, образ тощиеся в виде войлочных обрезков размерами 5-40 см. Объемная насыпная масса отходов минеральной ваты в пределах 200-250 кг/м.

Осадок сточных вод гальванического производства представляет в естественном виде шлам влажности 50-95% , обладающий слабой щелочной реакцией (рН 8,6-9,9). Он содержит тонкодис- персные колоидные соединения металлов (гидроокиси железа, никеля, хрома, цинка и др.), а также примеси

ент теплопроводности получается сра нительно высоким, прочность низкая Армирующие свойства известных размельченных волокон проявляются весь

U ма слабо, поскольку прочность на еж тие не превышает 4,0 МПа, при изгиб 2,0 МПа.

Гальванический отход, будучи в рыхлом состоянии (насыпная объемная

20 масса около 500 кг/м) хорошо распр деляется в гипсовой массе, снижает не только объемную массу, но и коэф фициент теплопроводности изделий. Н личие тонкодисперсных (колоидных) п

органических веществ. По изобретению месей соединений металлов способстосадок сточных вод используют высушенным при 100°С до потери свободной влаги.

Приготовление гипсобетоиной смеси осуществляют перемешиванием в течение 3-5 мин гипса и осадка сточных вод гальванического производства. Затем вводят предварительно гранулированные отходы минеральной ваты с последующим непродолжительным перемешиванием. Полученную смесь затворяют необходимым количеством воды и перемешивают в теченце 3-5 мин. Формование осуществляют посредством пластичного литья в металлических формах размерами 40x40x160 мм.Твердение воздушно-сухое. После 3-суточ- ного твердения образцы высушивают

вует уплотнению и упрочнению изделий и дополнительному росту их проч- ности.

Установлено, что использование

30 указанных промышленных отходов уменьшает расходы 15-полугидрата сульфата кальция: по предлагаемому решению 67,2-73,3% (в пересчете на безводные составы) вместо 80-95% по прото35 типу.

Формула изобретения

Гипсобетонная смесь, включающая В- 40/полугидрат сульфата кальция, минера- ловатные отходы, добавку и воду, отличающаяся тем, что, с целью увеличения прочности и снижения коэффициента теплопроводности, она в при до постоянной массы и подвер-45 качестве добавки содержит железосо- гают испытаниям..держащий осадок сточных вод гальванического производства при следующем соотношении компонентов, мас.%:

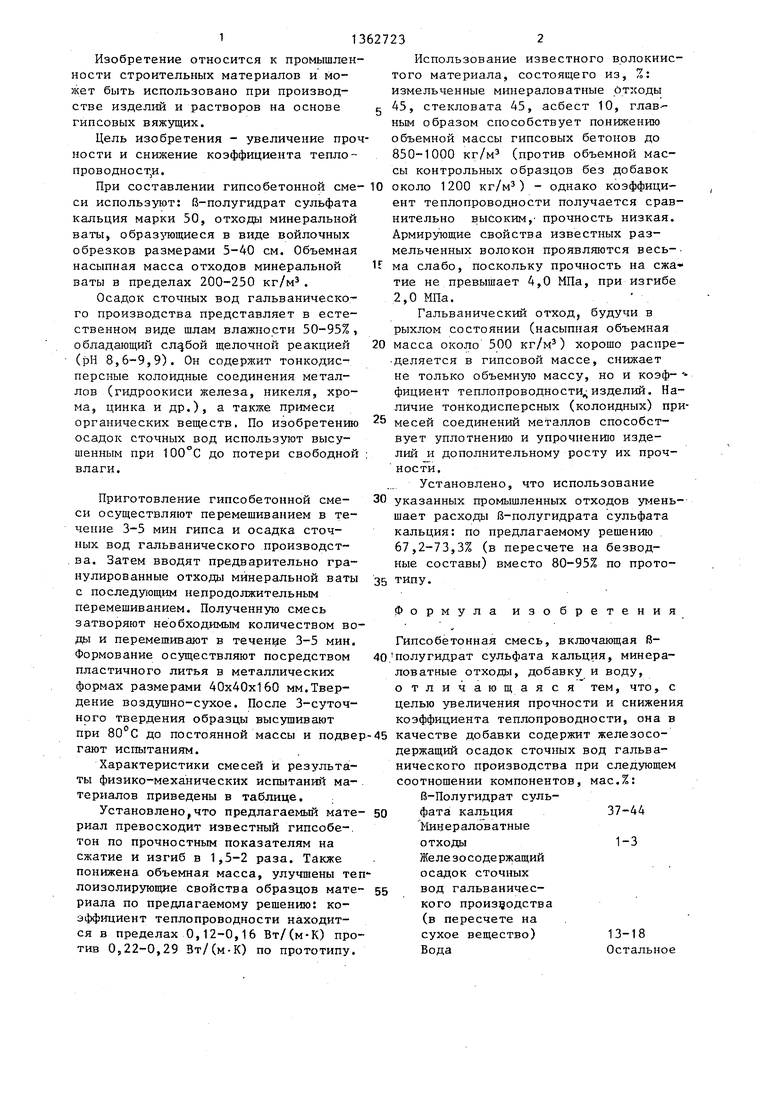

Характеристики смесей и результаты физико-механических испытаний ма- . териалов приведены в таблице.

Установлено,что предлагаемый мате- 50 риал превосходит известный гипсобе-. тон по прочностным показателям на сжатие и изгиб в 1,5-2 раза. Также понижена объемная масса, улучшены теплоизолирующие свойства образцов мате- 55 риала по предлагаемому решению: коэффициент теплопроводности находится в пределах О,12-0,16 Вт/(м-К) против 0,22-0,29 3т/(м-К) по прототипу.

В-Полугидрат сульфата кальция Мин е р ал6в а тны е отходы

Железосодержащий осадок сточных вод гальванического производства (в пересчете на сухое вещество) Вода

37-44

1-3

13-18 Остальное

Использование известного волокнистого материала, состоящего из, %: измельченные минераловатные Отходы 45, стекловата 45, асбест 10, глав ным образом способствует понижению объемной массы гипсовых бетонов до 850-1000 кг/м (против объемной массы контрольных образцов без добавок

ент теплопроводности получается сравнительно высоким, прочность низкая. Армирующие свойства известных размельченных волокон проявляются весь-

ма слабо, поскольку прочность на ежа тие не превышает 4,0 МПа, при изгибе 2,0 МПа.

Гальванический отход, будучи в рыхлом состоянии (насыпная объемная

масса около 500 кг/м) хорошо распре- деляется в гипсовой массе, снижает не только объемную массу, но и коэф- фициент теплопроводности изделий. Наличие тонкодисперсных (колоидных) привует уплотнению и упрочнению изделий и дополнительному росту их проч- ности.

Установлено, что использование

30 указанных промышленных отходов уменьшает расходы 15-полугидрата сульфата кальция: по предлагаемому решению 67,2-73,3% (в пересчете на безводные составы) вместо 80-95% по прото35 типу.

Формула изобретения

37-44

1-3

13-18 Остальное

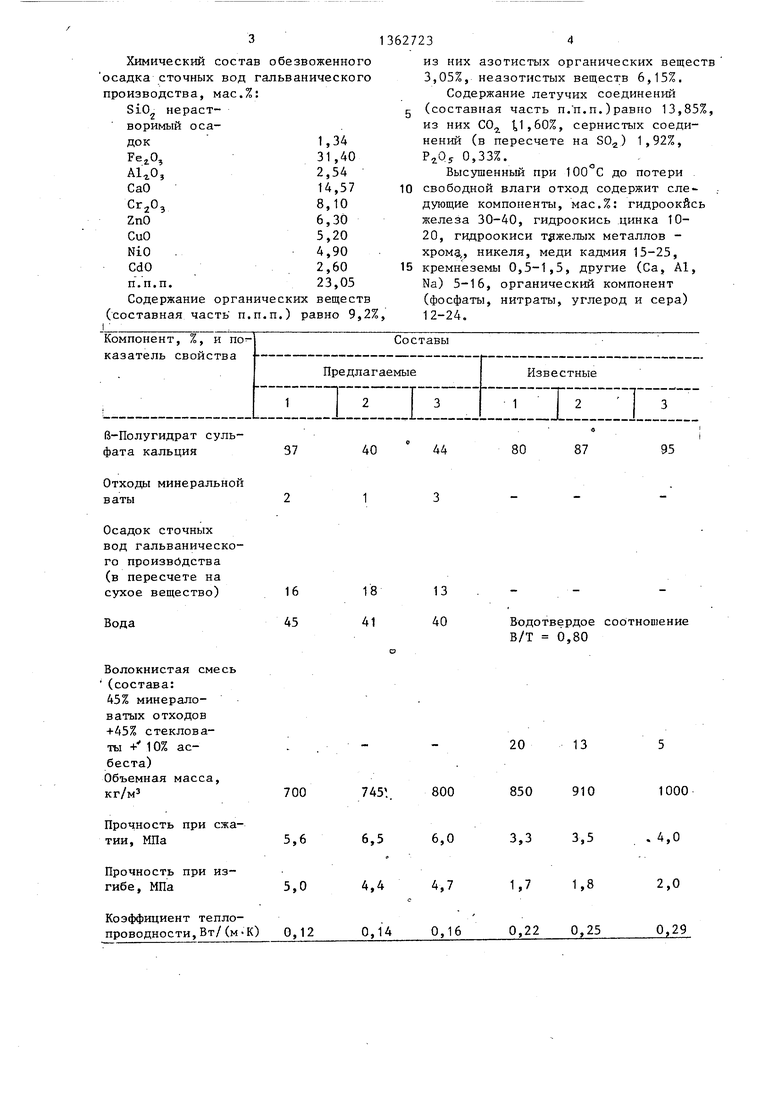

Химический состав обезвоженного садка сточных вод гальванического роизводства, мас.%: нерастSiOворимый осадокFe,0,

AUO,

СаО

ZnO

CuO

NiO

CdO

п.п.п.

1,34

31,40

2,54

14,57

8,10

6,30

5,20

4,90

2,60

23,05

Содержание органических веществ (составная часть п.п.п.) равно 9,2%,

Отходы минеральной ваты

Осадок сточных вод Гальванического произвйдства (в пересчете на сухое вещество)

Вода

Волокнистая смесь (состава: 45% минерало- ватых отходов +45% стекловаиз них азотистых органических веществ 3,05%, неазотистых веществ 6,15%. Содержание летучих соединений (составная часть п.п.п.)равно 13,85%, из них СО 1,1,60%, сернистых соединений (в пересчете на 80) 1,92%, PjQy 0,33%.

Высушенный при 100°С до потери

свободной влаги отход содержит следующие компоненты, мас.%: гидроокись железа 30-40, гидроокись цинка 10- 20, гидроокиси т гжелых металлов - хрома,, никеля, меди кадмия 15-25,

кремнеземы 0,5-1,5, другие (Са, А1, Na) 5-16, органический компонент (фосфаты, нитраты, углерод и сера) 12-24,

18 41

13 40

Водотвердое соотношение В/Т 0,80

| название | год | авторы | номер документа |

|---|---|---|---|

| Гипсобетонная смесь | 1986 |

|

SU1447775A1 |

| Легкобетонная смесь | 1986 |

|

SU1368295A1 |

| Гипсобетонная смесь | 1990 |

|

SU1738773A1 |

| Гипсобетонная смесь | 1987 |

|

SU1544741A1 |

| Гипсобетонная смесь | 1984 |

|

SU1186599A1 |

| ГИПСОВАЯ СМЕСЬ | 2011 |

|

RU2476402C2 |

| Сырьевая смесь для получения гипсобетона | 1985 |

|

SU1315432A1 |

| СЫРЬЕВАЯ СМЕСЬ | 2008 |

|

RU2368587C1 |

| Композиция для изготовления гипсобетонных изделий | 1989 |

|

SU1715747A1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2021 |

|

RU2766181C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве изделий на основе гипсовых вяжу щих. Цель изобретения - увеличение прочности и снижение коэффициента теплопроводности. Гипсобетонная смесь включает, мас.%: В-полугидрат сульфата кальция.37-44, минераловатные отходы 1-3, железосодержащий осадок сточных вод гапьванического производства 13-18, вода - остальное. Гипсо- бетонные изделия из указанной смеси карактериз: тотся прочностью при сжатии 5,6-6,0 Ша, при изгибе 4,4- 5,0 МПа, коэффициент теплопроводности равен 0,12-0,16 Вт/м-К, 1 табл. с S (/)

| Композиция для изготовления газогипса | 1979 |

|

SU857044A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ вертикального подъема угля и т.п. ископаемых в струе восходящей жидкости | 1943 |

|

SU66378A1 |

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

Авторы

Даты

1987-12-30—Публикация

1986-04-22—Подача