00 О5 00

со

Изобретение относится к черной металлургии и может быть использовано при изготовлении -футеровки установок порционного и циркуляционного, вакуумирования стали.

Целью изобретения является увеличение термической стойкости и уменьшение пористости,

Алюмомагнезиальную шпинель полу- чают плавлением глиноземсодержащего сырья, например каолина с добавкой восстанов,ителя и чугунной стружки с последующим вводом в расплав магнезита в количестве, обеспечивающем содержание 5-35% окиси магния в шпинели.

Циркуляционный злектрокорунд.получают плавкой из дешевого и широ-. кодоступного глинозема и цирконий- содержащего сырья с добавкой восстановителя и чугунной стружки в рудо- восстановительной печи.

Плавленый муллит получают традиционным способом сплавления необходи мых компонентов в дуговой злектропе- чи.

Исходные компоненты дробят, рассеивают и смешивают необходимые фракции на известном огнеупорном обору- довании. Из -полученной смеси прессую

заготовки при удельном давлении не менее 1300 кг/кВ-см, при зтом вре-i менной связкой служит, например, раствор соли, например MgS04, MgCl, плотностью не менее 1,18 г/см. Далее заготовки подвергают обжигу при температуре не менее 1600°С.

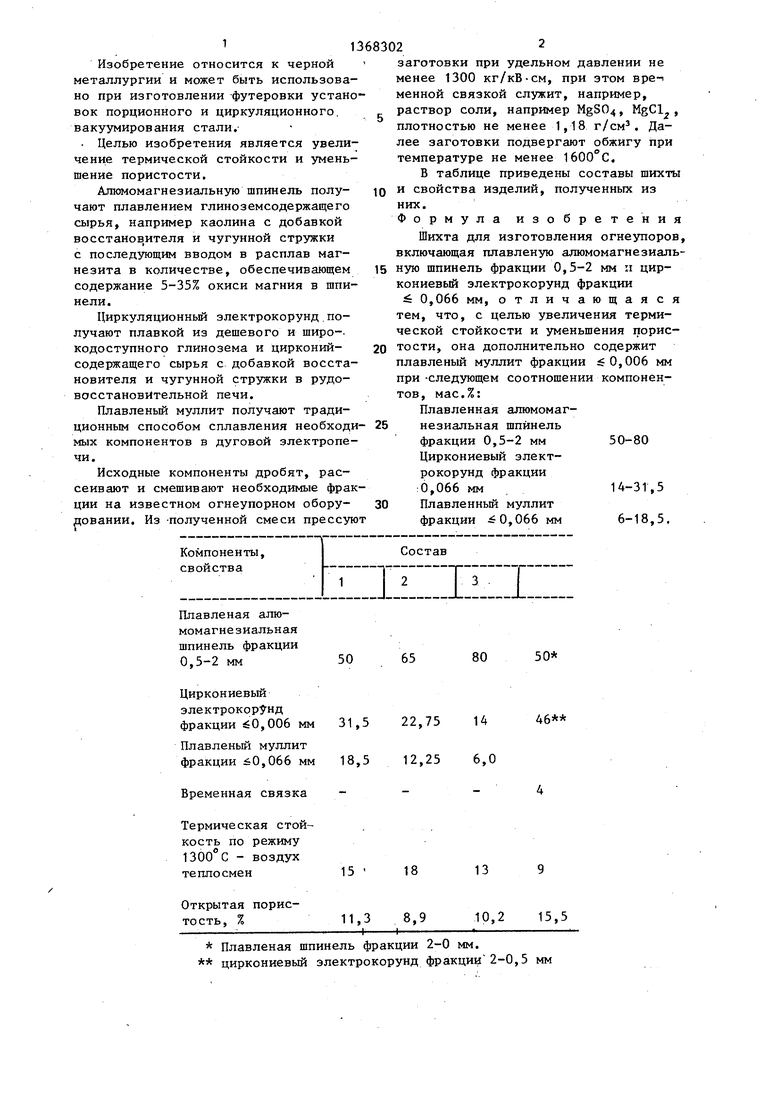

В таблице приведены составы шихты и свойства изделий, полученных из них. Формула изобретения

Шихта для изготовления огнеупоров включающая плавленую алюмомагнезиаль ную шпинель фракции 0,5-2 мм и циркониевый электрокорунд фракции 0,066 мм, отличающаяся тем, что, с целью увеличения термической стойкости и уменьшения пористости, она дополнительно содержит плавленый муллит фракции 0,006 мм при -следующем соотношении компонентов, мае.,:

Плавленная алюмомагнезиальная шпинель

фракции 0,5-2 мм 50-80

Циркониевый злектрокорунд фракции

:0,066 мм14-31,5

Плавленный муллит

фракции 0,066 мм 6-18,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1981 |

|

SU1054330A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU823353A1 |

| Шихта для изготовления огнеупора | 1981 |

|

SU947139A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU1127874A1 |

| Набивная огнеупорная масса основного состава | 2002 |

|

RU2222511C2 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1030343A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Шихта для изготовления огнеупоров | 1974 |

|

SU653236A1 |

| Шихта для изготовления огнеупоров | 1974 |

|

SU507543A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

Изобретение относится к черной металлургии и может быть использовано при изготовлении футеровки установок порционного и циркуляционного вакуумирования стали. Изобретение позволяет увеличить термическую стойкость и уменьшить пористость огнеупоров за счет того, что шихта содержит, мас.%: плавленная .алюмомаг- не.зиальная шпинель фр. 0,5-2 мм 50-80; циркониевый электрокорунд фр. 0,066 мм;; и плавленный муллит фр. 0,066 мм 6-18,5. Термостойкость по режиму 1300 С - воздух 13-18 тёп- лосмен, пористость открытая 8,9- 11,3%. 1 табл. (Л

50 65 80

31,5 22,75 14

18,5 12,25 6,0

- - 15 18 13

50

46

Авторы

Даты

1988-01-23—Публикация

1986-07-10—Подача