1

Изобретение относится к производству огнеупоров и может быть использвано для изготовления тиглей вакуумных индукционных печей, шиберных затворов для разливки стали, футеровки установок порционного и циркуляционного вакуумирования стали, а также для сталеплавильных леток.

Известны составы шихт на основе плавленой алюмомагнезиальной шпинели содержащие электрокорунд и временную связку 1.

Недостатком этих шихт является невысокая механическая прочность и температура начала деформации под . нагрузкой 2 кг/см.

Наиболее близким к предлагаемому техническим решением является шихта, для изготовления огнеупоров, включающая 5-40 вес. % плавленого материала состава 10-25 вес. % МдО и 75-90 вес. % Фракции 1 мм, 55 вес. % корундсодержащего компонента и временную связку 2.

Недостагком этой шихты являются невысокие значения прочности, термостойкости и температуры начала деформации под нaгpyзJ oй.

Цель изобретения - повышение прочнсэсти, термостойкости и температуры начала деформагкч под нагрузкой.

Поставленная цель достигается тем, что шихта для изготовления огнеупоров, включающая плавленый материал состава: 8-23 вес. % МдО и 77-92 вес. % фракции 0-2 Мм, корунд|содержащий компонент и временную связку, в качестве корундсодержащего

0 компонента содержит циркониевый электрокорунд фракции 0-2 мм при следующем соотнсидении компонентов, вес.%. Плавленый материал состава: 8-23 вес. % МдО и

5 77-92 вес. % фракции 0-2 мм42,5-80

Циркониевый электрокорунд фракции 0-2 мм 15-54,5 Временная связка3-5

0

Циркониевый электрокорунд, содержащий ;. 5-30% ZrOj, получают плавкой глинозема и цирконийсодержащего сырья с добавкой восстановителя и чугунной стружки в рудовосстановительной печи. 5 Плавленый материал состава 8-23 вес.% МдО и 77-92 вес. % Ajj получают плавлением глиноземсодержащего сырья с добавлением восстановителя и чугунной 1СТРУЖКИ с последующим вводом в расп0 1лав магнезита.Исходные компоненты дробят, рассеивают и смешивают в необходимом количестве. К полученной смеси добавляют временное связующее, прессуют заготовки при удельном давлении

не менее 1300 кг/см. Обжиг проводят

С.I

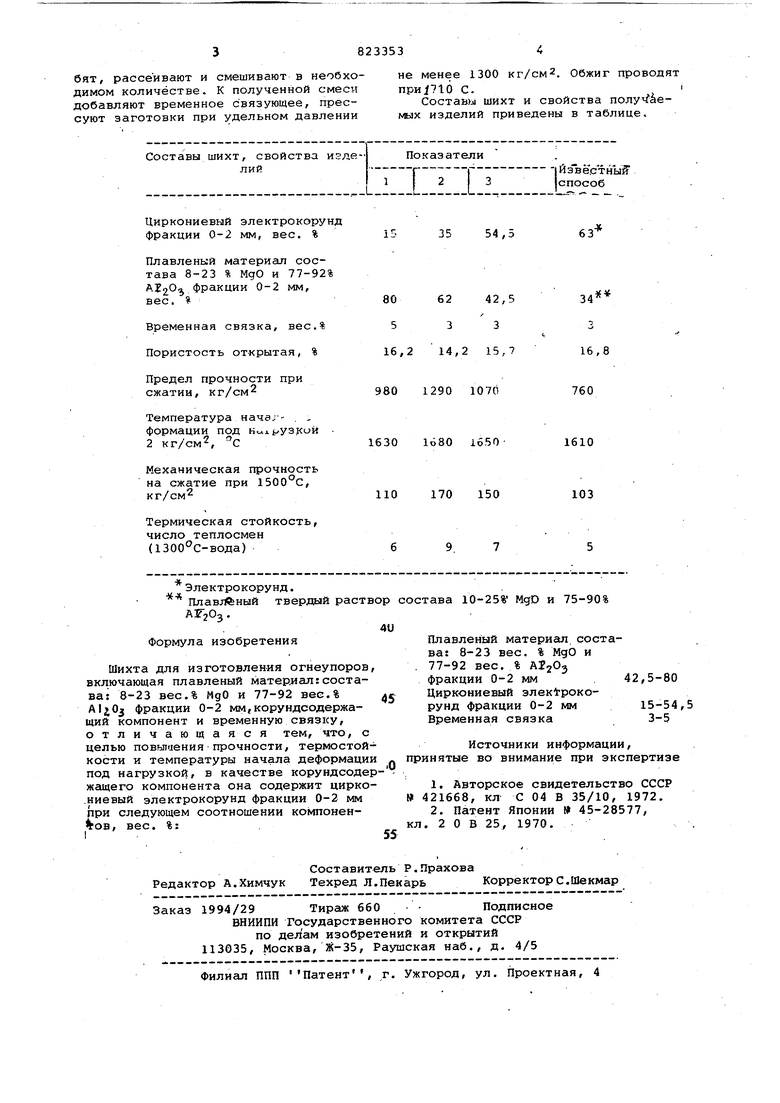

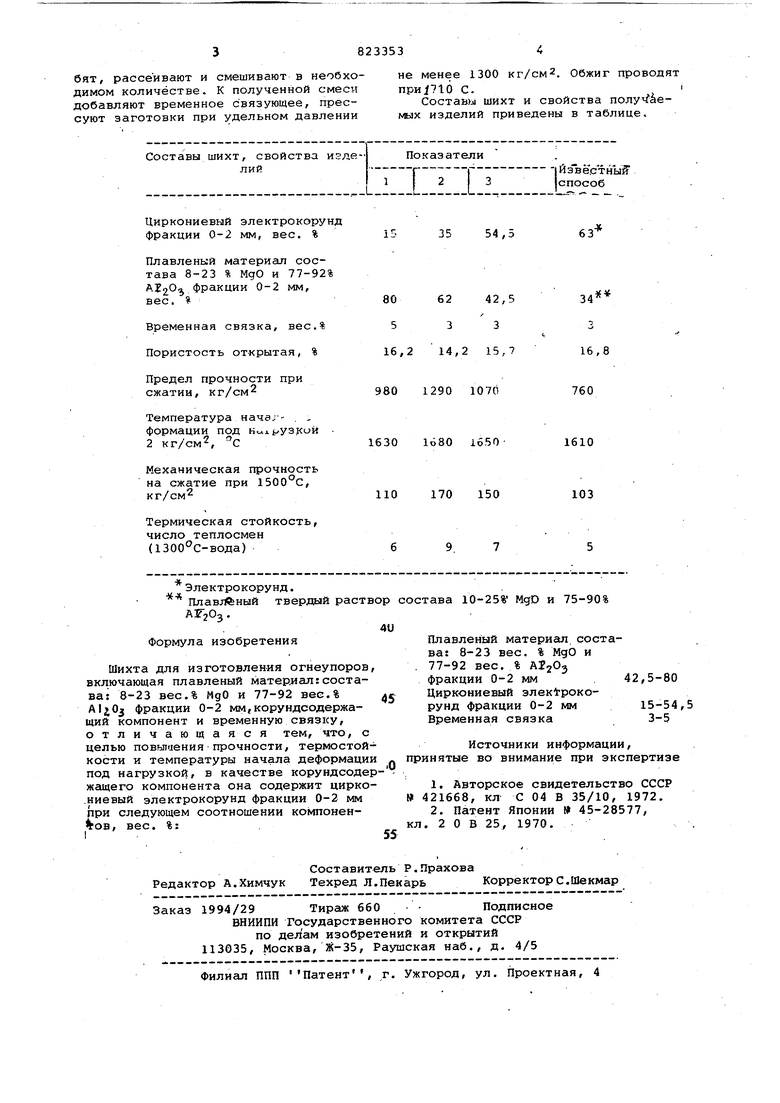

Составы шихт и свойства полу емых изделий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1981 |

|

SU1054330A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU1127874A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1030343A1 |

| Шихта для изготовления огнеупора | 1981 |

|

SU947139A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU857077A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU1008188A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

Авторы

Даты

1981-04-23—Публикация

1979-07-26—Подача