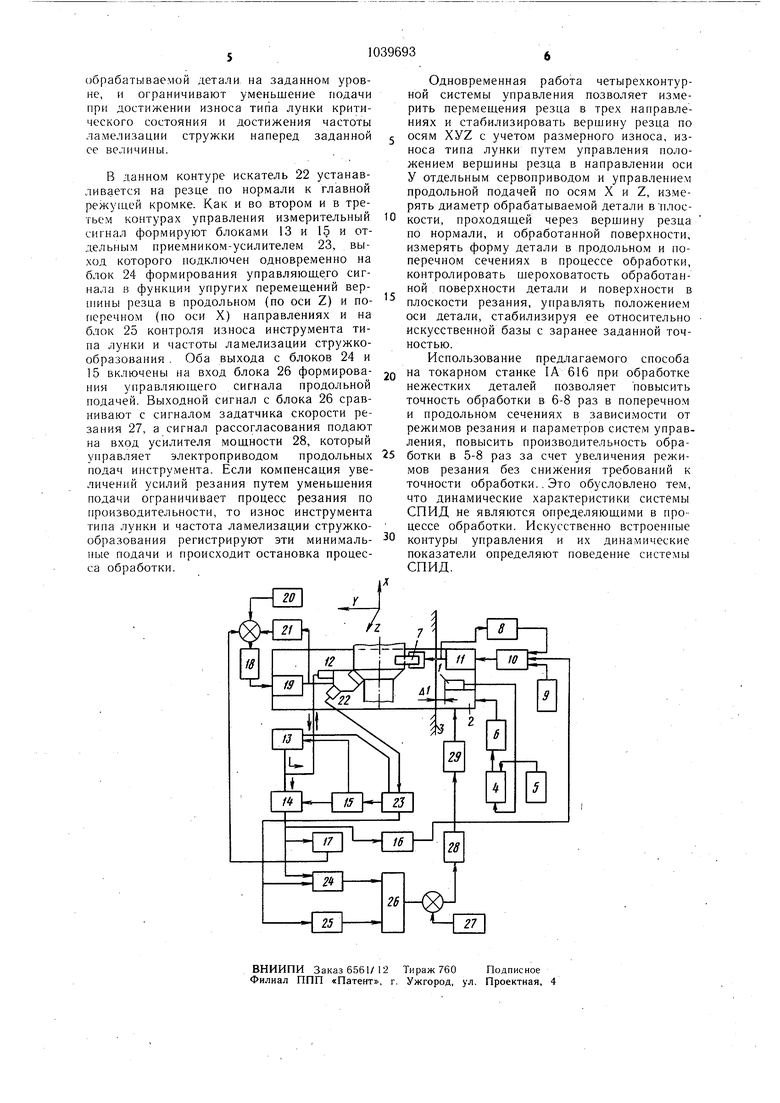

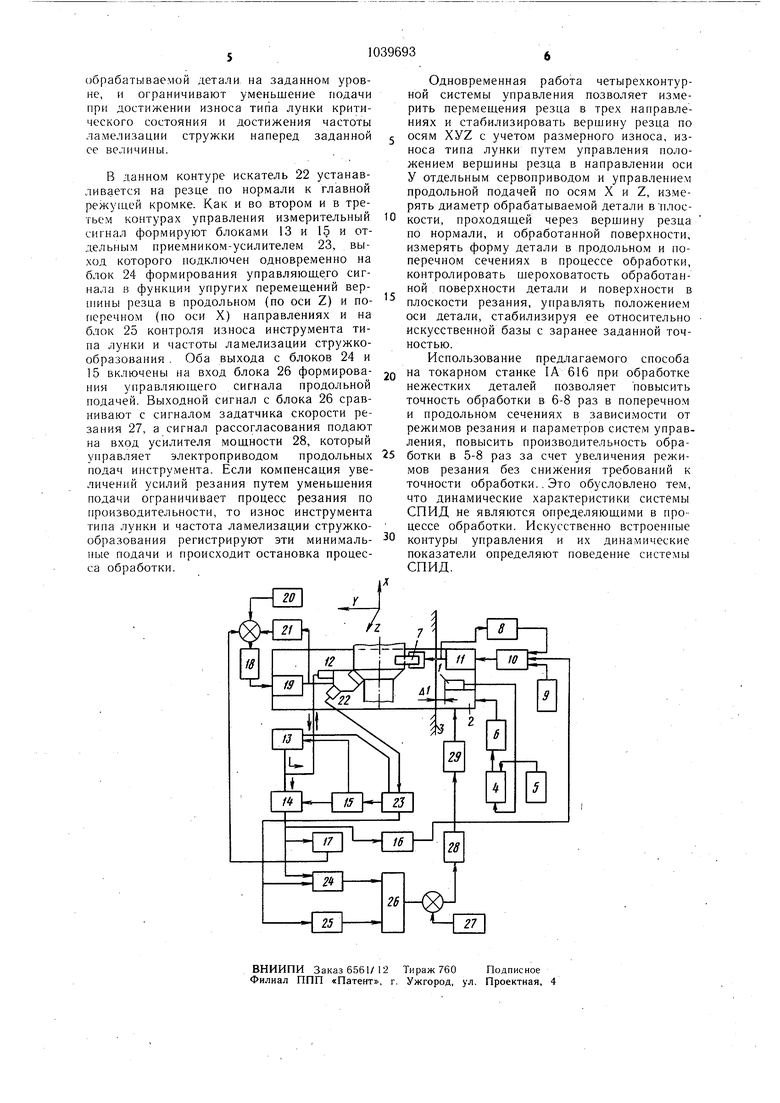

Изобретение относится к станкостроению, в частности к токарным станкам, и может найти применение на автоматизированных станках, оснащенных адаптивными системами, Известен способ автоматического управления процессом обработки детали, при котором автоматически управляют положением оси обрабатываемой детали и вершиной резца относительно искусственной базы измерения. Для этого измеряют приращение диаметра обработанной поверхности детали и положение вершины резца по отношению к искусственной базе и в функции их измерения формируют сигнал управления положением вершины резца и оси обрабатываемой детали относительно наперед заданной искусственной базы . Однако известный способ не позволяет измерять диаметр и форму обрабатываемой детали в плоскости, проходящей через вершину резца перпендикулярно оси детали, а также измерять размерный износ резца и износ типа лунки, упругие перемещения резца по осям X и Z и частоту стружкообразования, а соответственно, управлять процессом резания и положением формообразующих узлов резец-суппорт и детальопоры. Целью изобретения является повышение точности, производительности и расширение технологических возможностей станка. Поставленная цель достигается тем, что согласно способу автоматического управления процессом механической обработки дополнительно раздельно и одновременно измеряют величину размерного износа инструмента по задней грани и в месте схода стружки по передней грани, текущее значение диаметра обрабатываемой детали в плоскости, проходящей непосредственно через вершину резца, упругое перемещение вершины резца в продольном и поперечном направлениях и контролируют изменение частоты ламелизации процесса стружкообразования и раздельно формируют сигнал управления пропорционально приращению диаметра детали от размерного износа и податливости упругой системы в функции приращения износа инструмента и управляют положением резца, стабилизируя ось детали, а в функции изменения податливости упругой системы управляют положением опоры-призмы относительно искусственной базы, поддерживая относительное положение вершины резца и оси обрабатываемой детали постоянным, при этом одновременно в функции упругих перемещений верщины резца в продольном и поперечном направлениях изменяют величину подачи, поддерживая положение вер-щины резца и оси детали на заданном уровне, и ограничивают уменьшение подачи при достижении износа по передней грани критического состояния и частоты ламелизации стружкообразования наперед заданной величины. На чертеже показана блок-схема автоматического управления обработкой деталей, типа вал. В процессе обработки снимается обобщенная информация о точностных параметрах технологической системы СПИД, что позволяет встроить в систему СПИД четы; ре контура управления. Первый контур - стабилизадии корпуса резцедержателя включает в себя датчик стабилизации резцедержателя 1, закрепленный на корпусе резцедержателя 2, относительно искусственной базы 3, дифференциальный усилитель 4, датчик начального положения 5 электрогидропривода 6. Второй контур - стабилизации оси детали в процессе обработки включает в себя опору-призму 7, датчик 8 начального положения опоры-призмы, задатчик 9 начального положения опоры-призмы, дифференциальный усилитель 10, электрогидропривод 11 опоры-призмы, искатель 12, закрепленный на резце, генератор импульсов 13, приемник-усилитель 14, модулятор 15, блок регистрации податливости упругой системы 16. Третий контур стабилизации верщины резца включает в себя упомянутые во втором контуре управления искатель -12, генератор импульсов 13, приемник-усилитель 14, модулятор 15, блок размерного износа резца 17, дифференциальный усилитель 18, электрогидропривод 19 резца, задатчик начального положения резца 20, датчик контроля начального положения резца 21 (задатчик глубины резания). Четвертый контур - стабилизации силы резания включает в себя искатель 22, приемник-усилитель 23, модулятор 15, блок формирования управляющего сигнала в функции упругих перемещений вершины резца в продольном и поперечном направлениях 24, блок размерного износа по передней грани 25, блок формирования управляющего сигнала скоростью продольной подачи 26,задатчик скорости продольной подачи 27,усилитель мощности 28, электропривод продольных подач 29. В процессе обработки снимают и обобщают информацию о точностных параметрах технологической системы СПИД. Совокупность одновременной работы четырех контуров управления дает эффект одновременной ин(|)ормации непосредственно из зоны резания о текущем значении диаметра и форме поперечного сечения обрабатываемой детали, ее упругих перемещениях, о качестве обрабатываемой поверхности, об износе инструмента - размерном по передней грани, например типа лунки, перемещении вершины резца в трех направлениях У X Z и лимелизации стружкообразования . Перед началом течения включает первый контур - стабилизации положения корпуса резцедержателя, при этом бесконтактный датчик 1 жестко закреплен на корпусе 2 относительно искусственной базы 3 (последняя устанавливается на станине станка и может быть сменной и регулируемой в радиальном направлении обрабатываемой детали). В случае перемещения корпуса 2 относительно искусственной базы 3 задатчик 1 выдает электрический сигнал, пропорциональный величине перемещения корпуса резцедержателя с учетом знака на дифференциальный усилитель 4, где этот сигнал сравнивают с сигналом задатчика 5, усиливают и подают на электрогидропривод 6. Последний перемещает корпус 2 в заданном направлении, стабилизируя его относительно базы 3 по всей длине обрабатываемой детали. Стабилизация корпуса резцедержателя 1- на всем пути его движения позволяет создать искусственную базу отсчета и измерения для контуров управления вершиной резца и оси детали, исключая при этом все погрещности, вносимые направляющими и ходовыми винтами. Во втором контуре -стабилизации оси детали перед процессом резания опору-призму 7 усталавливают относительно корпуса резцедержателя 2, при этом положение датчика контроля 8, включенного в обратную связь второго контура управления, соответствует номинальному диаметру обрабатываемой детали и параллельности оси детали к рабочей поверхности искусственной базы 3. Сигнал с датчика 8 сравнивают с сигналом задатчика 9 и подают на вход дифференциального усилителя 10, выход последнего включен на электрогидропривод li, который управляет положением опоры-призмы 7. В процессе резания выходной сигнал с искателя 12, пропорциональный текущему диаметру обрабатываемой детали в плоскости, проходящей через верщину резца по нормали к обработанной поверхности детали, через блок управления, в котором происходит разделение этого сигнала на сигнал, пропорциональный величине приращения диаметра обрабатываемой дета-ли от износа инструмента, и сигнал, пропорциональный величине приращения диаметра за счет прогиба детали, последний поступает на вход дифференциального усилителя 10, где формируют сигнал управления пропорционально приращению диаметра обрабатываемой детали в функции ее упругой податливости в зоне резания и подают на электрогидропривод 11, изменяя при этом положение опоры-призмы 7 относительно искусственной базы 3 так, чтобы, ось детали была параллельна базе 3. Искатель 12 излучает упругие волны под воздействием колебаний ультразвукового генератора импульсов 13 на обрабатываемую деталь, принимает отраженные упругие волны, преобразует упругие колебания в электрические и подает их на вход приемника-усилителя 14, затем на блок регистрации податливости упругого перемещения 16 и далее на усилитель 10. Задатчик прямоугольных импульсов 15 включен на вход ультразвукового генератора 13 и усилителя-приемника 14. Работа второго контура - стабилизации оси детали позволяет скомпенсировать перемещение оси обрабатываемой детали Лод действием сил резания и минимизировать вибрации, возникающие в процессе обработки, а также повысить виброустойчивость системы деталь-опоры. В работе третьего контура - стабилизации верщины резца участвуют и блоки, принадлежащие второму контуру управления (12, 13, 14 и 15). В процессе резания искатель 12 подает сигналы с ультразвукового генератора импульсов 13 на обрабатываемую деталь, а отраженные от детали сигналы проходит через искатель 12 и поступают на усилитель-приемник 14, выход которого включен на блок износа инструмента 17, который регистрирует размерный износ инструмента и вьщает сигнал, пропорциональный величине размерного износа. Выходной сигнал с блока 17 подают на вход дифференциального усилителя 18, которым формируют сигнал управления, пропорциональный величине размерного износа инструмента, и подают его на вход электрогидропривода 19, последний корректирует положение вершины резца согласно заданному от задатчика глубины резания 20. Положение вершины резца задают от корпуса резцедержателя 2 и контролируют датчиком положения 21, включенным в обратную связь электрогидропривода. Работа второго и третЪего контуров управления позволяет поддерживать постоянным относительное положение резца и оси обрабатываемой детали. Четвертым контуром управления - стабилизации сил резания измеряют износ инструмента типа лунки в месте схода стружки по передней грани, упругие перемещения верщины резца в продольном и поперечном направлениях, а также изменение частоты ламелизации процесса стружкообразования. Одновременно в функции изменения упругих перемещений верщины резца в продольном и поперечном направлениях (обусловленных увеличением сил резания от износа) управляют продольной подачей инструмента, поддерживая стабильно положение вершины резца и оси

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Способ автоматического управления процессом обработки нежестких деталей | 1984 |

|

SU1220731A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU973296A1 |

| Способ автоматического управления точностью механической обработки длинномерных деталей и устройство для его осуществления | 1988 |

|

SU1572788A1 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Устройство для обработки деталей | 1979 |

|

SU810432A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для обработки нежестких деталей | 1980 |

|

SU921683A1 |

СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТ;КИ ДЕТАЛИ, заключающийся в автоматическом управлении положением оси детали и вершины резца относительно искусственной .базы измерения путем измерения прирашения диаметра обработанной поверхности детали на предыдущих операциях и положениях вершины резца по отношениЬ к искусственной базе и в функции их изменения формирования сигнала управления положением вершины резца и оси об:. рабатываемойдетали относительно искус:ственной базы, отличающийся тем, что, с целью повышения точности и производительности и расширения технологических возможностей обработки, дополнительно раздельно и одновременно измеряют величину износа инструмента по задней грани и в месте схода стружки по передней грани, текущее значение диаметра обрабатываемой детали в плоскости, проходящей непосредственно через вершину резца, упругое перемещение вершины резца в продольном и поперечном направлениях и контролируют измерение частоты ламелизации процесса стружкообразования и раздельно формируют сигнал управления пропорционально приращению диаметра детали от размерного износа и податливости упругой системы в функции приращения износа инструмента и управляют положением резца, стабилизируя ось детали, а в функции изI менения податливости упругой системы управляют положением опоры-призмы от(Л носительно искусственной базы, поддерживая относительное положение резца и оси детали постоянным, при этом одновременно в функции изменения упругих перемещений вершины резца в продольном и поперечном направлениях изменяют величину подачи, поддерживая положение вершины резца и оси детали на заданном уровне, и ограничивают уменьшение подачи со при достижении износа по передней грани критического состояния и частоты ламели05 зации стружкообразования наперед задан х ной величины. со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2946195/08, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-09-07—Публикация

1982-03-11—Подача