(54) УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробления стружки | 1979 |

|

SU795729A1 |

| Токарный станок | 1980 |

|

SU973241A1 |

| Токарно-винторезный станок | 1981 |

|

SU1160926A3 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| Токарный полуавтомат | 1974 |

|

SU567553A1 |

| Гидрокопировальный многопроходный суппорт | 1981 |

|

SU1134350A1 |

| Токарный станок | 1986 |

|

SU1729701A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| Токарный станок | 1983 |

|

SU1119779A2 |

| Тренажер токаря | 1986 |

|

SU1368908A1 |

1

Изобретение относится к станкостроению.

Известно устройство для дробления стружки, содержащее исполнительный механизм для создания дополнительной подачи инструмента, выполненный в виде управляемого пневмораспределителем пневмоцилиндра, поршень которого укреплен на винте перемещения верхней каретки суппорта, а корпус жестко соединен с подвижными салазками 1.

Недостатком известного устройства является низкая производительность труда и недос.таточная надежность.

Цель изобретения - повьпцение производительности и надежности дробления стружки.

Поставленная цель достигается тем, что устройство снабжено датчиком частоты вращения шпинделя станка, датчиком, перемещения поперечных салазок суппорта, датчиком силы резания., реле времени, умножителем, усилителем мощности и электромагнитом, причем

выходы датчика частоты вращения шпинделя и датчика перемещения поперечных салазок суппорта подключены к умножителю, выход которого подключен к реле времени, связанному через усилитель мощности с обмоткой электромагнита, якорь которого связан со штоком пневмораспределителя; а выход датчика силы резания через логическую схему соединен с реле времени.

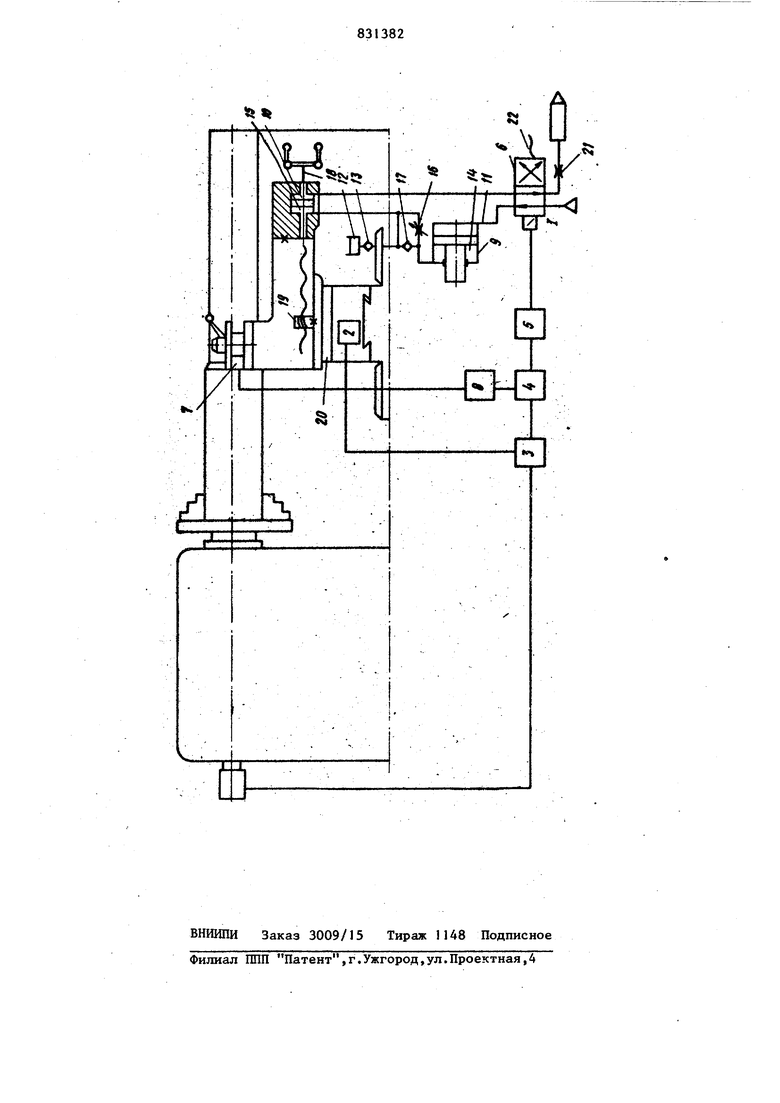

Схема предлагаемого устройства изображена на чертеже.

Устройство содержит задающий узел, в котором имеется датчик частоты вращения шпинделя, кинематически связанный со шпинделем станка, датчик перемещения поперечных салазок суппорта, датчик силы резания, умножитель реле времени, усилитель мощности, логическая схема и исполнительный механизм передачи дополнительного пре« рьшистого возвратно-поступательного движения от задающего устройства к подвижным -салазкам верхней каретки суппорта с резцом. Датчик 1 частоты вращения шпинделя смонтирован на конце шпинделя. Да чик 2 перемещения поперечных салазок смонтирован на поперечных салазках суппорта. Оба элемента электрически свяэганы с умножителем 3, который под ключен к реле 4 времени, связанному через усилитель 5 мощности с обмоткой электромагнита, якорь которого связан со штоком пневмораспределителя 6. Датчик 7 силы резания через логическую схему 8 подключен ко второму входу реле времени 4. Пневмораспределитедь 6 управляет работой пневмогидроусилителя 9 и пне могидроцшшНдра 10. Трубопровод 11, соединякодий соответствующие полости пневмораспределителя 6 и цилиндров 9 и JO пневмогидравлического механизма выполнен, например в виде каналов в корпусе. Гидросистема пневмогидравли ческого механизма наполнена маслом, постоянный объем которого обеспечивается подпиточным устройством, состоктцим из питателя 12 и обратного клапана 13. В каналах, выполненных в корпусе пневмогидравлического механи ма и соединяиицих полость 14 с полост 15, смонтированы дроссель 16 прямого хода и обратный клапан 17. Поршень нневмогидроцилиндра 10 жестко укреплен на винте 18, ввернутом в неподвижную гайку 19 верхней каретки суппорта, а корпус - на подвижных салаз ках 20 -верхней каретки суппорта. Устройство работает следующим образом. При вращении шпинделя датчик частоты вращения шпинделя 1 подает непрерывный сигнал, величина которого прямо пропорциональна частоте вращения шпивделя. Он поступает на вход умножителя 3. На другой вход умножителя 3 поступает непрерывшлй сигнал с датчика 2 перемещения поперечных салазок суппорта, величина которбго прямо пропорциональна величине перемещения резца в поперечном направлении и, образом, .прямо пропор ционйльна диаметру заготовки. Сигнал из умножителя 3, прямо про порциональный произведению величин сигналов с датчиков, непрерывно поступает на вход реле 4 времени. Реле 4 времени подает импульс, длительнос которого прямо пропорциональна частному от деления заданной длины отрезка стружки на скорость резания (величина сигнала с умножителя З), т.е. равна времени дополнительной рабочей подачи верхней каретки суппорта с резцом. Сигнал от реле 4 времени подается через усилитель 5 мощности на обмотку электромагнита, якорь которого (будучи связанным со штоком пневмораспределителя 6) переключает пневмораспределитель 6 в положение 1. Поршень пневмогидроусилителя 9 смещается влево, в результате чего в полости 14 повышается давление и масло через дроссель 16, регулирующий величину подачи при рабочем ходе, поступает в полость 15 пневмогидроцилиндра 10. При этом корпус пневмогидроцилиндра 10 перемещается влево, увлекая за собой подвижные салазки суппорта с резцом. В это же время происходит отвод воздуха из правой полости пневмоЬидроцилиндра 10 через дроссель 21 обратного хода и глушитель в атмосферу. Таким образом осуществляется рабочий ход резца с дополнительной подачей . По окончании сигнала от реле 4 времени пружина 22 перемещает шток пневмораспределителя 6, осуществляя его переключение в положение11. При этом начинается выход резца из зоны резания. Подача сжатого воздуха осуществляется в правую полость пневмогидроциливдра 10. Его корпус под действием осевой составляющей силы резания РХ и давления воздуха перемещается вправо, осуществляя быструю обратную подачу подвижных салазок суппорта с резцедержателем, в результате чего резец выходит из зоны резания. В это же время происходит отвод масла из полости 15 пневмогидроцилиндра 10 через обратный клапан 17, а правая полость пневмогидроусилителя 9 сообщается с атмосферой через дроссель 21 и глушитель. Следующий цикл резания начинается в момент срабатывания реле 4 времени. Это происходит когда с датчика 7 силы резания через логическую схему 8 приходит сигнал, свидетельствующий о равенстве силы резания настроенной величине, например нулю, т.е. резец выходит из зоны резания. Такой цикл резания повторяется многократно. Применение предлагаемого устройства позволяет осуществить автоматй.ческое бесступенчатое регулирование цикла резания, что повышает производительность трудаи надежность дробления стружки; получить циклическое прерывистое резание с постояиной подачей, что обеспечивает постоянство сечения стружки; а также получить оптимальную величину/ стружки по ГОСТ 2787-75. Формула изобретения 1. Устройство для дробления струж ки, содержащее исполнительный механизм для создания дополнительной подачи инструмента, выполненный в виде управляемого пневмораспределителем пневмогидроцилиндра, поршень которог укреплен на винте перемещения верхней каретки суппорта, а корпус жестко соединен с подвижными салазками, отличающееся тем, что, с целью повышения производительности и надежности дробления стружки, устройство снабжено датчиком частоты вращения шпинделя станка, датчиком перемещения поперечных салазок суппорта, датчиком силы резания, реле времени, умножителем, усилителем мощности и электромагнитом, причем выходы датчика частоты вращения шпинделя и датчика перемещения поперечных салазок с щпорта подвращения шпинделя и датчика перемещения поперечных салазок суппорта под ключены к умножителю, выход которого подключен к реле времени, связанному через усилитель мощности с обмоткой электромагнита, якорь которого связан со штоком пневмораспределителя, а выход датчика силы резания через логическую схему соединен с реле времени . 2. Устройство по п. 1, о т л и чающее с я тем, что, в качестве датчика частоты вращения шпинделя и датчика перемещения поперечных салазок суппорта использованы соответственно тахогеиератор и реостат. Источники информации, принятые во внимание при экспертизе . Авторское свидетельство СССР 379322, кл. В 23 В 25/02, 1971.

5

Авторы

Даты

1981-05-23—Публикация

1979-09-21—Подача