jon

fc

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки слябов из слитков | 1990 |

|

SU1731303A1 |

| Способ прокатки на слябинге | 1989 |

|

SU1748892A1 |

| Способ прокатки слябов на блюминге | 1987 |

|

SU1523199A1 |

| СПОСОБ ПРОКАТКИ СЛЯБОВ ИЗ СЛИТКОВ | 2010 |

|

RU2453384C2 |

| СЛИТОК, УШИРЕННЫЙ КВЕРХУ | 1992 |

|

RU2030953C1 |

| Слиток | 1980 |

|

SU973195A1 |

| Способ реверсивной прокатки слитков | 1983 |

|

SU1068181A1 |

| Способ горячей прокатки листов | 1986 |

|

SU1359022A1 |

| Способ получения проката | 1988 |

|

SU1554998A1 |

| Ящичный калибр | 1989 |

|

SU1747221A1 |

Изобретение относится к прокатному производству, в частности к прокатке заготовок для листопрокатного производства слябов из слитков на реверсивных блюмингах-слябингах. Цель - повышение выхода годного посредством уменьшения торцовой обрези. Охлаждение центральной части сляба осуществляется на 0,6 - 0,8 ее ширины. Это снижает величину языка у торцов. При прокатке на ребро в этом случае большая вытяжка получается у прикромочных слоев сляба. Это также позволяет выравнять форму торцов. 1 табл.

Изобретение относится к прокатному производству, в частности к прокатке заготовок для листопрокатного производства слябов из слитков на реверсивных блюмингах-слябингах.

Целью изобретения является повышение выхода годного посредством уменьшения торцовой обрези.

Необходимость охлаждения центральной части шириной 0,6-0,8 от ширины раската обусловлена тем, что выпуклость торцов вследствие их веерообразного уши- рения увеличивается от нуля у кромок до максимума на расстоянии 0,1-0,2 ширины от кромок. Поэтому для выравнивания торцов в ребровых проходах необходима большая вытяжка прикромочных слоев шириной 0,1-0,2 от ширины раската. Отсюда ширина охлаждаемой центральной части раската равна

Ьохл ЬР - 2(0.1-0.2)Ьр - (0,6-0,8)Ьр. где ЬР - ширина раската в пластовых проходах.

Способ осуществляется следующим образом.

Слиток подводится рабочим рольгангом к обжимной клети и задается в валки. Производятся несколько проходов на гладкой части бочки с реверсированием ва/тков, раската и роликов рабочего рольганга. Одновременно производится охлаждение путем подачи воды с помощью коллекторов верхней и нижней центральных частей поверхностей широких граней раската, рапных 0,6-0,0 их ширины. Величина разности температур между поверхностями боковых участков и центральной части после охлаждения должна составлял ь 30-200СС. В связи с тем, что производится охлаждение поверхностей слоен раската, которые з те

О

ч

00 00

со

чение паузы, связанной с кантовкой перед ребровыми проходами, за счет внутреннего тепла увеличивают свою температуру, величина перепада температуры между центральной частью раската и его боковыми гранями, необходимая для устранения выпуклости торцов, должна быть больше требуемой.

После подстуживания раскат кантуется вокруг своей продольной оси и производится прокатка его на ребро в калибре. Поскольку неравномерное распределение температуры по сечению увеличивает неравномерность деформации раската по высоте в условиях сверхвысокого очага деформации, то полученная в пластовых проходах выпуклость торцов выравнивается за счет удлинения приконтактных слоев металла по сравнению с центральными. Затем раскат снова кантуется и докатывается плашмя до требуемой толщины на гладкой части бочки.

Выбор интервала перепада температур после охлаждения 30-200°С обусловлен необходимостью устранения выпуклых торцов различных величин. Перепад в 30°С необходим для устранения минимальных длин выпуклых торцов. Применение перепада менее 30°С не оказывает существенного влияния на уменьшение длины неровных торцов. Перепад в 200°С предназначен для устранения максимальных длин неровных торцов. Применение перепада более 200°С вызывает образование вогнутости торцов.

В результате опытов установлено, что требуемый для устранения неровных торцов различных величин перепад температур при прокатке должен быть в пределах 25- 165°С. Однако в связи с тем, что технологический процесс построен таким образом, что между охлаждением и деформацией раската в ребровом проходе следует кантовка раската вдоль его продольной оси продолжительностью 5-6 с, а за это время происходит некоторый разогрев поверхности, то первоначально созданный перепад температур по ширине уменьшается. Поэтому в пластовых проходах следует создавать перепад температур больше чем 25-165°Сс тем, чтобы после кантовки выйти на требуемый для выравнивания неровных торцов интервал перепада темп-ератур 25-165°С. Повышение температуры наружных охлажденных слоев за счет тепла внутренних происходит за счет теплопроводности (град)

A () Tr

,

где А - коэффициент теплопроводности,

At

для сталей А 30 Вт/мгк;

0

1ц, tn - соответственно температура центральных и поверхностных слоев, град;

т- промежуток времени, с;

F/G - параметр, F/G 2/Н р,

Н - толщина раската, м (Н 260 мм);

р- плотность, кг/м (р 7500 кг/м.

Поскольку указанная формула дает значения изменения температуры в конце интервала времени, а конечные значения температуры известны (25-165°С), начальные значения определяют методом последовательных приближений, задаваясь некоторой температурой tx.

Для того, чтобы после паузы на кантовку 5 5-6 с поверхностные слои имели 25°С, первоначальное понижение температуры должно быть 30°С

Дт (4,5-5,5)°С.

В результате перепад температур, оказывающий влияние на формоизменение, составляет Atp 25°C. Аналогично определяют верхнюю границу перепада температуры по ширине раската 200°С.

При охлаждении по верхней границе интервала 200°С рабочий перепад после паузы на кантовку 5-6 с составляет

Д tp 200-(31 -37) (169 +

+ 163)°С 165°С, .

где Д t (31-37)°С - величина, на которую увеличивается температура поверхностных слоев согласно указанной зависимости.

Выбор интервала 0,6-0,8 ширины раската обусловлен тем, что выпуклость торцов вследствие их веерообразного уширения увеличивается от нуля у кромок до максимальной величины в сечении, отстоящем от кромок на расстоянии 0,1-0,2 ширины раската

Ьохл Ьр - 2 . (0,1 - 0,2)ЬР (0,6 - 0,8)ЬР.

Пример 1. На блюминге-слябинге 1250 прокатываются слябы сечением 170 х х 1050 мм из слитка спокойной стали

ссп-г-рщ-х2580. Стрела выпуклости донного торца раската 280 мм. Согласно предлагаемому способу при прокатке в пластовых проходах центральную часть шириной (0,6-0,8) х 1210 (730-970) мм охлаждают на 100°С. С этой разницей температур раскат отправляются на кантовку. За время кантовки 5-6 с, поверхностные слои подогреваются за счет внутреннего тепла на 15- 19°С. Рабочий перепад температур составляет 81-85°С. С этим перепадом раскат прокатывается на ребро в калибре, где происходит выравнивание торца.

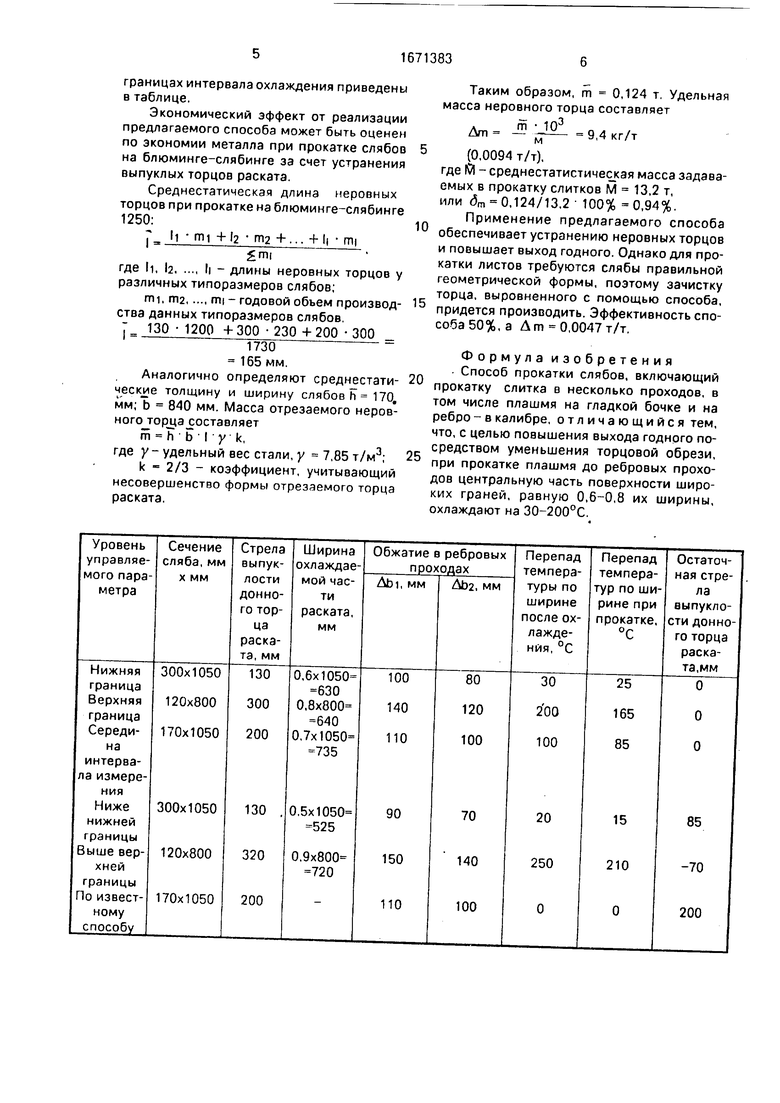

Примеры реализации способа для уменьшения донной обрези на различных

0

5

0

5

0

5

0

5

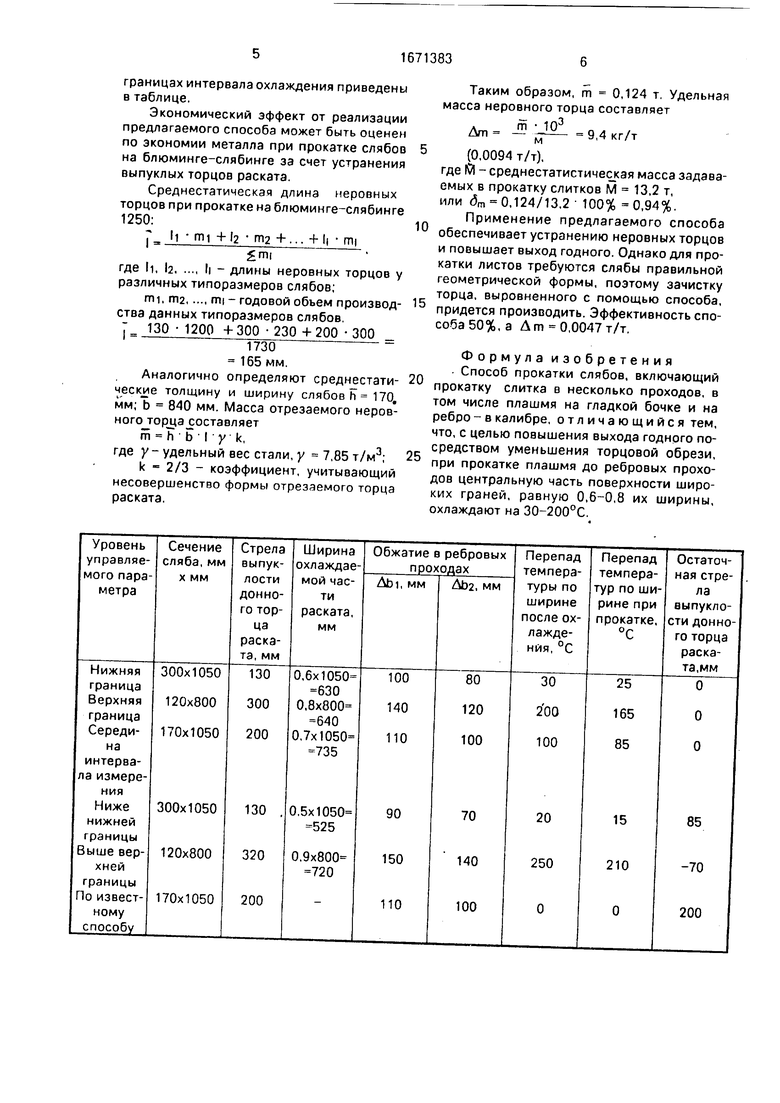

границах интервала охлаждения приведены в таблице.

Экономический эффект от реализации предлагаемого способа может быть оценен по экономии металла при прокатке слябов на блюминге-слябинге за счет устранения выпуклых торцов раската.

Среднестатическая длина неровных торцов при прокатке на блюминге-слябинге 1250:

И mi + 2 ГП2 +... + | mi

I

Јrni

где И, 2 li - длины неровных торцов у

различных типоразмеров слябов;

mi, ma,.... mi - годовой объем производства данных типоразмеров слябов. 130 1200 4- 300 230 + 200 300

1730

165 мм.

Аналогично определяют среднестати- ческие толщину и ширину слябов h 170. мм; b 840 мм. Масса отрезаемого неровного Topjya составляет m К b I у к,

1

где у- удельный вес стали, у 7,85 т/м ;

k - 2/3 - коэффициент, учитывающий несовершенство формы отрезаемого торца раската.

Таким образом, m 0,124 т. Удельная масса неровного торца составляет

Дт

m JOJ м

9,4 кг/т

0

5

0

5

(0,0094 т/т),

где fft - среднестатистическая масса задаваемых в прокатку слитков М 13,2 т, или дт 0,124/13,2 100% 0,94%.

Применение предлагаемого способа обеспечивает устранению неровных торцов и повышает выход годного. Однако для прокатки листов требуются слябы правильной геометрической формы, поэтому зачистку торца, выровненного с помощью способа, придется производить. Эффективность способа 50%, а Дт 0,0047 т/т.

Формула изобретения Способ прокатки слябов, включающий прокатку слитка в несколько проходов, в том числе плашмя на гладкой бочке и на ребро - в калибре, отличающийся тем, что, с целью повышения выхода годного посредством уменьшения торцовой обрези, при прокатке плашмя до ребровых проходов центральную часть поверхности широких граней, равную 0,6-0,8 их ширины, охлаждают на 30-200°С.

| Авторское свидетельство СССР № 1365453, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Полухин П.И | |||

| и др | |||

| Прокатное производство | |||

| - М.: Металлургия, 1982, с 137. | |||

Авторы

Даты

1991-08-23—Публикация

1989-08-09—Подача