Изобретение относится к области черной металлургии, конкретно к обработке металлов давлением, и может быть использовано для стабилизации теплового профиля валков.

Рабочие валки станов горячей прокатки эксплуатируются в сложных условиях: одновременного воздействия абразивной среды, высоких температур, ударных нагрузок, развивающихся при входе полосы в контакт с валками, а также переменных контактных и термомеханических нагружений. Циклически меняющееся температурное поле валка вызывает значительные напряжения, которые ведут к возникновению и накоплению усталостных изменений в структуре материала валка, переходящих в усталостные микротрещины. Общая схема образования трещин разгара заключается в следующем: при каждом обороте валка тонкий поверхностный слой материала испытывает пластическую деформацию сжатия, а при охлаждении - пластическую деформацию растяжения. Через определенное количество циклов теплосмен на поверхности валка образуются трещины разгара, которые, в свою очередь, увеличивают износ валков.

Известен способ регулирования теплового режима валков тонколистовых станов, включающий измерение температуры поверхности рабочего валка и охладителя, в котором разность температур поверхности валка и охладителя поддерживают не более 40oС (а.с. СССР 1650296, кл. В 21 В 27/06, 37/10, опубл. 23.05.91).

В известном способе существует сложность подачи охладителя на валки с заданной температурой, т.к. в зависимости от температуры бочки валка и охладителя может осуществляться как подвод тепла, так и его отвод. Нагрев охладителя вне стана занимает длительное время, а при его перегреве существует необходимость охлаждения, что связано с трудностями, обусловленными большим расходом охладителя.

Реализация известного способа сопровождается высокой интенсивностью термоциклирования, возможностью попадания воды в очаг деформации, высоким количеством термоциклов, а также динамическими нагрузками в виде микровзрывов и кавитации, что в конечном итоге приводит к снижению стойкости прокатных валков и высокому износу их поверхности.

Наиболее близким аналогом заявляемого изобретения является способ водяного охлаждения проката и оборудования стана, реализованный известным устройством (а.с. СССР 1224031, кл. В 21 В 45/02, опубл. 15.04.86). Известный способ осуществляют следующим образом. Очищенную и охлажденную воду подают к потребителю, при этом часть воды подают к системам охлаждения на участок отводящего рольганга для охлаждения движущегося прокатываемого металла и охлаждения оборудования этого участка (роликов отводящего рольганга и моталок). Остальную часть воды подают к системам охлаждения на участок прокатных клетей для охлаждения черновых и чистовых клетей и роликов рольганга этого участка. На участке отводящего рольганга охлаждающая вода нагревается теплом движущегося прокатываемого материала, которую направляют в самостоятельный подстановый канал. Часть воды из самостоятельного подстанового канала, нагретую до 35-45oС, направляют к системам охлаждения роликов рольганга на участок прокатных клетей, где подают нагретую воду на наружную поверхность роликов. После охлаждения роликов рольганга на участке прокатных клетей отработанную воду подают для очистки и охлаждения, после чего вторично направляют потребителю.

Признаки прототипа, совпадающие с существенными признаками заявляемого изобретения:

1. Нагрев охладителя теплом движущегося прокатываемого металла.

2. Подача нагретого охладителя на наружную поверхность валков.

Известное изобретение не обеспечивает получение требуемого технического результата по следующим причинам.

В зависимости от времени года охладитель, например вода, имеет различную температуру от 4-5oС (в зимний период) до 35oС (летом), а в отдельных случаях температура охладителя может превышать 40oС. Значительные сезонные колебания температуры охладителя приводят к различным условиям охлаждения поверхности прокатных валков и требуют корректировки остальных параметров процесса охлаждения (расход, давление охладителя, плотность распределения орошения охладителя по площади пятна). В данном случае имеют место значительные амплитуды температурных перепадов при использовании холодной воды и низкая стойкость прокатных валков.

Воду в известном способе нагревают непосредственным контактом с горячим металлом (прокат, валки, ролики и т.д.). Вода с постоянной температурой, не зависящей от температуры нагрева поверхности проката, подается на ролики отводящего рольганга. На охлаждение клетей вода подается с температурой около 20oС, что ужесточает температурный режим работы валков прокатного стана после охлаждения в градирне и не учитывает сезонные колебания. При сезонных колебаниях невозможно выдержать заданную температуру (35-45oС) при ее смешении, т. к. в летний период вода будет поступать с температурой 35-45oС и ее смешение будет нецелесообразным. Отсутствует возможность съема воды с заданным интервалом температуры на охлаждение валков за счет переключения секций нагрева воды. Возможно попадание воды в очаг деформации и, как следствие, разрушение поверхности валка и прокатываемого металла за счет микровзрывов.

В основу изобретения поставлена задача усовершенствования способа стабилизации теплового профиля валков, в котором за счет определенных технологических параметров обеспечивается снижение амплитуды температурного перепада, что позволяет повысить стойкость валков.

Поставленная задача решается тем, что в способе стабилизации теплового профиля валков, включающем нагрев охладителя теплом движущегося прокатываемого металла и подачу нагретого охладителя на наружную поверхность валков, согласно изобретению нагрев охладителя ведут путем его транспортирования над прокатываемым металлом в трубчатых элементах из высокотеплопроводного материала с развитой поверхностью до повышения температуры охладителя на величину, равную (0,045-0,055)Tпр-tвх, где Тпр - температура поверхности прокатываемого металла на выходе из очага деформации, oС; tвх - температура охладителя на входе в трубчатые элементы (или температура охладителя перед нагревом), oС, а подачу нагретого охладителя на наружную поверхность валков ведут по длине бочки валка на участок поверхности, удаленный от входа в очаг деформации по направлению движения прокатываемого металла на 10-15o.

Перед подачей на наружную поверхность бочки валка охладитель нагревают, что снижает величину амплитуды температурного перепада в пределах участка охлаждения поверхностных слоев металла валка. Уменьшение амплитуды температурных перепадов позволяет повысить стойкость прокатных валков. Нагрев охладителя ведут путем его транспортирования над движущимся прокатываемым металлом в трубчатых элементах из высокотеплопроводного материала с развитой поверхностью. Это позволяет утилизировать часть тепла, отдаваемого прокатываемым металлом излучением и конвекцией, и не требует дополнительных нагревательных устройств для нагрева охладителя. Трубчатые элементы обращены своей развитой поверхностью к прокатываемому металлу и выполнены из материала с высокой теплопроводностью и степенью черноты. Величина нагрева охладителя перед подачей на наружную поверхность валка задается количеством трубчатых элементов, через которые он транспортируется. Для повышения температуры охладителя на величину, равную (0,045-0,055)Тпр-tвx, где Тпр - температура поверхности прокатываемого металла на выходе из очага деформации, oС; tвх - температура охладителя на входе в трубчатые элементы (или температура охладителя перед нагревом), oС, при минимальной температуре охладителя на входе в трубчатые элементы их количество, а следовательно, путь и время транспортирования максимальны и наоборот. Нагрев охладителя до повышения его температуры на величину, меньшую заявляемой, в зоне охлаждения имеют место значительные термические напряжения в поверхностных слоях металла валка. Нагрев охладителя до повышения его температуры на величину, большую заявляемой, снижается его охлаждающая способность и требуется большая протяженность зоны охлаждения, что не всегда возможно из конструктивных соображений. После достижения охладителем необходимой температуры его подают на наружную поверхность бочки валка на участок поверхности, удаленный от входа в очаг деформации по направлению движения прокатываемого металла на 10-15o. При этом тепло, полученное валком в очаге деформации от прокатываемого металла, успевает в значительной степени перераспределиться от поверхности валков к центру и при попадании охлаждаемого участка в зону охлаждения не происходит резкого охлаждения поверхностных слоев, что положительно сказывается на стойкости валков. При подаче охладителя на участок поверхности, удаленный от входа в очаг деформации менее чем на 10o, температура поверхности валка превышает температуру кипения охладителя, что приводит к образованию "паровой рубашки" на поверхности охлаждаемого валка, снижению эффективности охлаждения и, как следствие, к перерасходу охладителя и возрастанию затрат на производство проката. При подаче охладителя на участок поверхности, удаленный от входа в очаг деформации более чем на 15o, сокращается протяженность зоны охлаждения валка с заданной стороны клети, что для предотвращения перегрева валка требует вести процесс теплоотбора с повышенной интенсивностью в зоне охлаждения. Это увеличивает величину амплитуды температурного перепада каждого термического цикла, повышает термические напряжения в металле валка и приводит к снижению их стойкости. Подавать охладитель на участок поверхности валка, расположенный на передней стороне клети, нецелесообразно, т.к. возможно попадание части отработанного охладителя в очаг деформации с прокатываемым металлом. При этом происходит интенсивное разрушение поверхности валков и прокатываемого металла микровзрывами пара в микротрещинах поверхностных слоев, что также снижает стойкость прокатных валков. Ограниченная протяженность зоны охлаждения при невысокой охлаждающей способности охладителя может привести к перегреву прокатных валков и преждевременному выходу их из строя. При этом повышается расход прокатных валков на производство 1 тонны годного.

Пример. Предлагаемый способ стабилизации теплового профиля валков и охлаждение валков по способу - ближайшему аналогу осуществляли на непрерывном широкополосном стане 2000 при прокатке 10-тонных слябов из стали марки 09Г2 с равными режимами обжатий на толщину 4,0 мм при диаметре рабочих валков 600 мм и опорных валков 1500 мм.

Слябы под прокатку нагревали для данного прокатываемого сортамента полос до одинаковых температур. После прокатки в черновой группе клетей подкат толщиной 25-40 мм с температурой 1030-1100oС (меньшее значение соответствует меньшей толщине подката) подавали в чистовую группу клетей.

Нагрев охладителя, например воды, осуществляли в трубчатых элементах, выполненных из меди в виде змеевиков, ветви которых взаимосвязаны пластинчатыми элементами. Змеевики снабжены клапанами для перераспределения потоков подаваемого охладителя в зависимости от требуемой температуры охладителя.

Охлаждение валков по предлагаемому способу осуществляли подачей нагретого охладителя на наружную поверхность по длине бочки валков на участок поверхности, удаленный от входа в очаг деформации по направлению движения прокатываемого металла на 10-15o.

Охлаждение валков по способу - ближайшему аналогу проводили по существующей технологии. Воду с исходной температурой 13 и 23oС нагревали до 40oС и подавали на наружную поверхность валков.

Производили измерения для второй клети черновой группы и четвертой и шестой клети чистовой группы следующих параметров:

tо.п - температура охладителя, подаваемого на наружную поверхность валков, oС;

α - угол удаления участка поверхности от входа в очаг деформации, o;

tвх - температура охладителя на входе в трубчатый элемент, oС;

tпр - температура прокатываемого металла, oС.

Температуру поверхности валков по длине бочки замеряли в точках, отстоящих друг от друга на 0,2 длины бочки валка, начиная от ее конца перед входом в очаг деформации. Температуру охладителя замеряли перед входом в трубчатые элементы и непосредственно перед подачей на наружную поверхность валков.

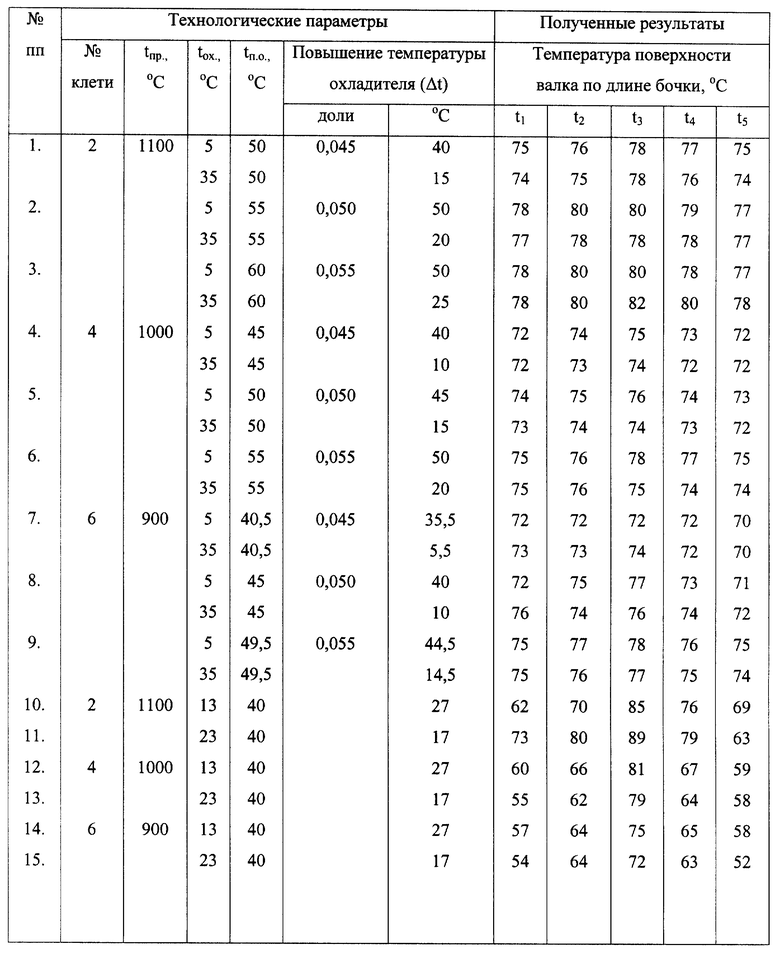

Результаты испытаний приведены в таблице ( 1-9 - предлагаемый способ, 10-15 - ближайший аналог).

Из таблицы видно, что наименьшая амплитуда температурного перепада по длине бочки валков получена при соблюдении заявляемых признаков. Охлаждение валков по способу - ближайшему аналогу приводит к значительному росту амплитуды температурного перепада.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ И ПРОКАТА | 2001 |

|

RU2193935C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2193936C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧИХ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2011 |

|

RU2457913C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКОПОЛОСНОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1999 |

|

RU2144090C1 |

| Способ охлаждения прокатных валков | 1981 |

|

SU995932A1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

Способ относится к области черной металлургии, конкретно к обработке металлов давлением. Задача изобретения - повышение стойкости валков. Способ стабилизации теплового профиля валков включает нагрев охладителя теплом движущегося прокатываемого металла путем транспортирования охладителя над прокатываемым металлом в трубчатых элементах из высокотеплопроводного материала с развитой поверхностью до повышения температуры охладителя на величину, равную (0,045-0,055)Тпр-tвх, где Тпр - температура поверхности прокатываемого металла на выходе из очага деформации, oС; tвх - температура охладителя на входе в трубчатые элементы, oС, и подачу нагретого охладителя на наружную поверхность валков по длине бочки валка на участок поверхности, удаленный от входа в очаг деформации по направлению движения прокатываемого металла на 10-15o. Способ обеспечивает снижение амплитуды температурного перепада по поверхности валка, что позволяет повысить стойкость валков. 1 табл.

Способ стабилизации теплового профиля валков, включающий нагрев охладителя теплом движущегося прокатываемого металла и подачу нагретого охладителя на наружную поверхность валков, отличающийся тем, что нагрев охладителя ведут путем его транспортирования над прокатываемым металлом в трубчатых элементах из высокотеплопроводного материала с развитой поверхностью до повышения температуры охладителя на величину, равную (0,045-0,055)Тпр - tвх, где Тпр - температура поверхности прокатываемого металла на выходе из очага деформации, oС; tвх - температура охладителя на входе в трубчатые элементы, oС, а подачу нагретого охладителя на наружную поверхность валков ведут по длине бочки валка на участок поверхности, удаленный от входа в очаг деформации по направлению движения прокатываемого металла на 10-15o.

| Устройство для водяного охлаждения проката и оборудования стана | 1983 |

|

SU1224031A1 |

| Устройство для охлаждения проката | 1980 |

|

SU926030A2 |

| Устройство для охлаждения проката и утилизации тепла | 1979 |

|

SU929268A1 |

| Способ смазки и охлаждения при холодной прокатке | 1986 |

|

SU1369844A1 |

| RU 2060069 С1, 20.05.1996 | |||

| US 3766763, 23.10.1973. | |||

Авторы

Даты

2002-10-27—Публикация

2001-12-18—Подача