« Т у ft ч V У Ч . Д Л У- V LC J 1. J Ju VJ. J J L Д L Т.„0л

f bfl If o e f J ff f yg o n f .f.. . jr, , t. 7 f 7 Ji. jyV У f л f f f f f f f.fjt f

yg it glt

ТП

r 8 5

д Олладитель

Фиг. Г

ее

О5

со

00

СП

Эне;)гоноси-тель

Изобретение относится к прокатному производству, в частности совершенствует процесс охлаждения сортового проката в процессе горячей прокатки, и может быть использовано для охлаждения угловых профилей в потоке стана.

Цель изобретения - повышение эффективности обработки путем усреднения .интенсивности обрабатывающего потока и уменьшения энергозатрат.

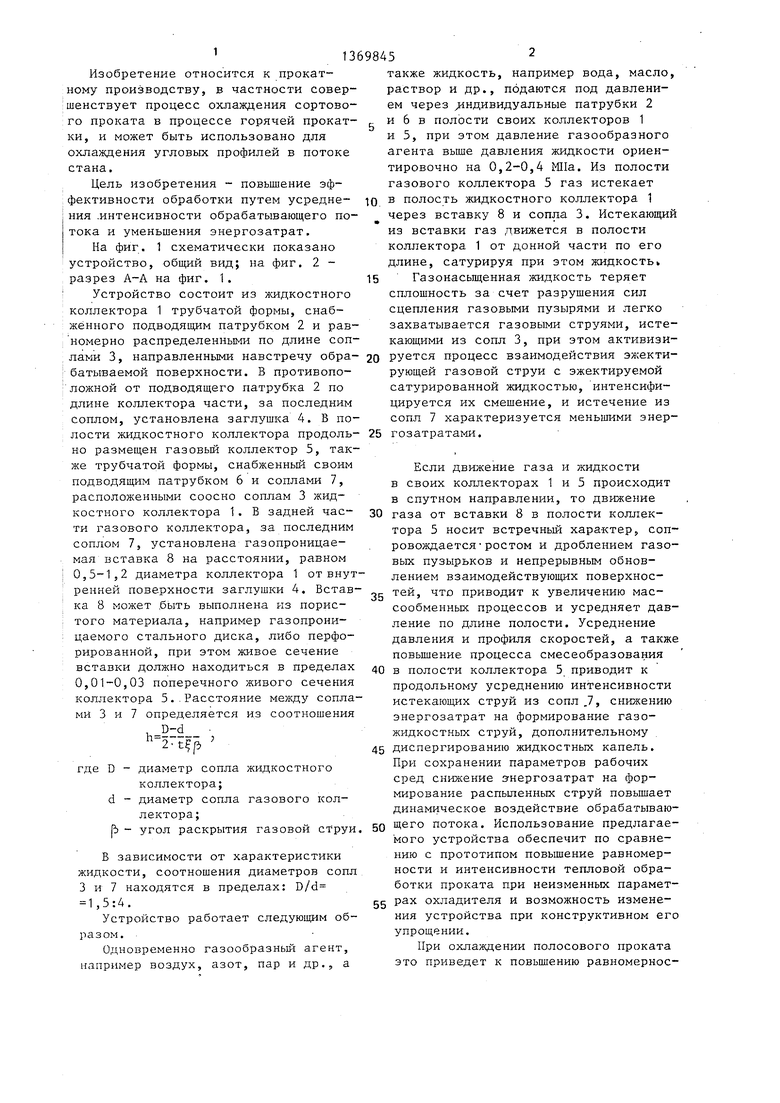

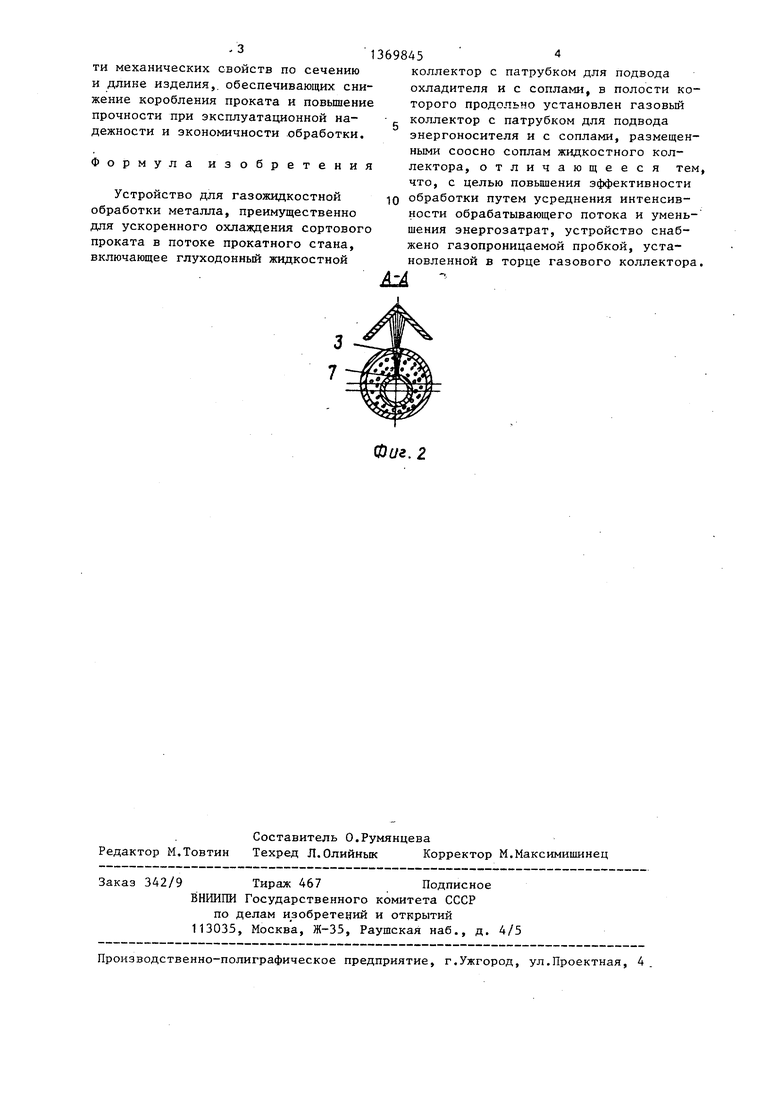

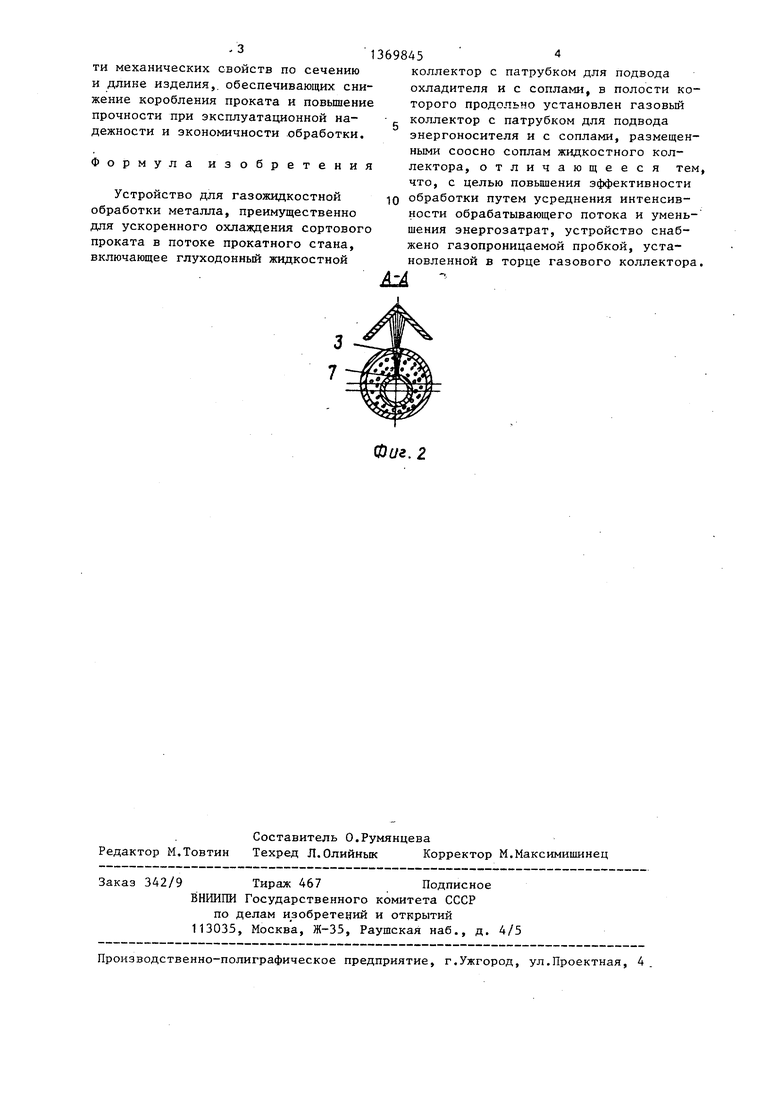

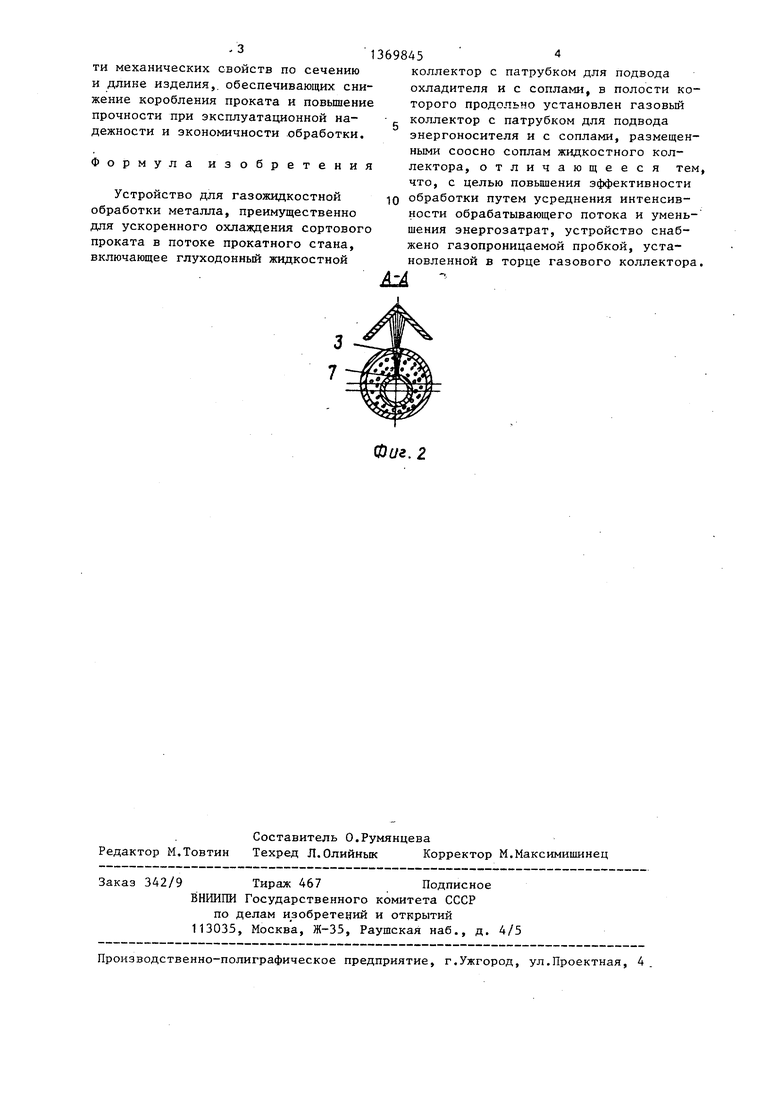

На фиг. 1 схематически показано устройство, общий вид; на фиг. 2 - разрез А-Л на фиг. 1.

Устройство состоит из йшдкостного коллектора 1 трубчатой формы, снабжённого подводящим патрубком 2 и рав- номерно распределенными по длине соплами 3, направленными навстречу обрабатываемой поверхности. В противоположной от подводящего патрубка 2 по длине коллектора части, за последним соплом, установлена заглушка 4. В полости жидкостного коллектора продольно размещен газовый коллектор 5, также трубчатой формы, снабженный своим подводящим патрубком 6 и соплами 7, расположенными соосно соплам 3 жидкостного коллектора 1. В задней части газового коллектора, за последним соплом 7, установлена газопроницаемая вставка 8 на расстоянии, равном 0,5-1,2 диаметра коллектора 1 от внутренней поверхности заглушки 4, Вставка 8 может быть выполнена из пористого материала, например газопроницаемого стального диска, либо перфорированной, при этом живое сечение вставки должно находиться в пределах 0,01-0,03 поперечного живого сечения коллектора 5,.Расстояние ме)вду соплами 3 и 7 определяется из соотношения D-d

h

2- t

Р

;

D - диаметр сопла жидкостного

коллектора;

d - диаметр сопла газового коллектора;Ь - угол раскрытия газовой струи,

В зависимости от характеристики жидкости, соотношения диаметров сопл 3 и 7 находятся в пределах: D/d 1,5:4.

Устройство работает следуюш;им образом.

Одновременно газообразный агент, например воздух, азот, пар и др., а

также жидкость, например вода, масло, раствор и др., подаются под давлением через 1ндивидуальные патрубки 2

и 6 в полости своих коллекторов 1 и 5, при этом давление газообразного агента вьш1е давления жидкости ориентировочно на 0,2-0,4 Mlla. Из полости газового коллектора 5 газ истекает

в полость жидкостного коллектора 1 через вставку 8 и сопла 3. Истекающий из вставки газ движется в полости коллектора 1 от донной части по его длине, сатурируя при этом жидкость%

5 Газонасьпценная жидкость теряет сплошность за счет разрушения сил сцепления газовыми пузырями и легко захватывается газовыми струями, истекающими из сопл 3, при этом активизи0 руется процесс взаимодействия эжекти- рующей газовой струи с эжектируемой сатурированной жидкостью, интенсифицируется их смешение, и истечение из сопл 7 характеризуется меньшими энер5 гозатратами.

Если движение газа и жидкости в своих коллекторах 1 и 5 происходит в спутном направлении, то движение

0 газа от вставки 8 в полости коллектора 5 носит встречный характер, сопровождается- ростом и дроблением газовых пузырьков и непрерывным обновлением взаимодействующих поверхностей, что приводит к увеличению мас- сообменных процессов и усредняет давление по длине полости. Усреднение давления и профиля скоростей, а также повьш1ение процесса смесеобразования в полости коллектора 5 приводит к продольному усреднению интенсивности истекающих струй из сопл .7, снижению энергозатрат на формирование газожидкостных струй, дополнительному

5 диспергированию жидкостных капель. При сохранении параметров рабочих сред снижение згнергозатрат на формирование распыленных струй повьш1ает динамическое воздействие обрабатываю0 щего потока. Использование предлагаемого устройства обеспечит по сравнению с прототипом повышение равномерности и интенсивности тепловой обработки проката при неизменных парамет55 pax охладителя и возможность изменения устройства при конструктивном его упрощении.

При охлаждении полосового проката это приведет к повьш1ению равномернос5

0

- 3

ти механических свойств по сечению и длине изделия,, обеспечивающих снижение коробления проката и повышение прочности при эксплуатационной надежности и экономичности .обработки.

Формула изобретения

Устройство для газожидкостной обработки металла, преимущественно для ускоренного охлаждения сортового проката в потоке прокатного стана, включающее глуходонный жидкостной

69845

коллектор с патрубком для подвода охладителя и с соплами, в полости которого продольно установлен газовый коллектор с патрубком для подвода

энергоносителя и с соплами, размещенными соосно соплам жидкостного коллектора, отличающееся тем, что, с целью повышения эффективности 10 обработки путем усреднения интенсивности обрабатывающего потока и уменьшения энергозатрат, устройство снабжено газопроницаемой пробкой, установленной в торце газового коллектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для газожидкостного охлаждения проката | 1986 |

|

SU1380827A1 |

| Устройство для охлаждения движущегося проката | 1985 |

|

SU1294406A1 |

| Устройство для газожидкостной обработки проката | 1983 |

|

SU1106562A1 |

| Устройство для газожидкостной обработки поверхности прокатных валков | 1981 |

|

SU948475A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1107922A1 |

| Устройство для подачи технологической смазки на поверхность прокатных валков | 1980 |

|

SU1005966A1 |

| Устройство для охлаждения проката | 1986 |

|

SU1433989A1 |

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| Устройство для низкотемпературного охлаждения изотермического контейнера | 1982 |

|

SU1064091A1 |

| Устройство для подачи технологической смазки | 1981 |

|

SU1215778A1 |

.Изобретение относится к прокатному производству, конкретнее совершенствует процесс охлаждения сортового проката в процессе горячей прокатки, и может быть использовано для охлаждения угловых профилей в потоке стана. Цель изобретения - повьппе- ние эффективности обработки путем усреднения интенсивности обрабатывающего потока и уменьшения энергозатрат . В полости коллекторов 1 и 5 одновременно подаются под давлением через патрубки 2 и 6 соответственно жидкость и газообразный агент, при этом давление газообразного агента Bbmie давления ж1-1дкости на 0,2- и,4 Mlla. Из полости газового коллектора 5 газ истекает в полость жидкостного коллектора 1 через вставку 8 и сопла 3. Истекающий из вставки газ движется в полости коллектора 1 от данной части 4 по его длине, сатурируя при зтом жидкость. Газона- сыщенкая жидкость теряет сплошность за счет разрушения сил сцепления газовыми пузырьками и легко захватывается газовыми струями, истекающими из сопл 3. При этом активизируется процесс взаимодействия эжектирующей газовой струи с эжектируемой сатурированной жидкостью, интенсифицируется их смешение, и истечение из сопл 7 характеризуется меньшими энергозатратами. 2 ил. S (Л

Фиг. 2

| Форсунка для распыления смазки | 1979 |

|

SU863006A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-21—Подача