8

(Л

оо

Од

;о со

о

Од

Изобретение относится к переработ- tce неметаллических материалов и мо Йсет найти применение для изготовле- 1ния изделий из полимерных композици- рнных ма:териалов одним из видов прессования термокомпрессионным методом формования, в котором технологи- tiecKoe давление создается при нагревании за счет различия и значения коэффициента термического расширения Жесткой матрицы и эластичного пуансо- На.

Цель изобретения - повышение каче- Ьтва изделия путем уменьшения сжима- |ощих нагрузок на изделие при охлаж- |1ении пресс-форм.

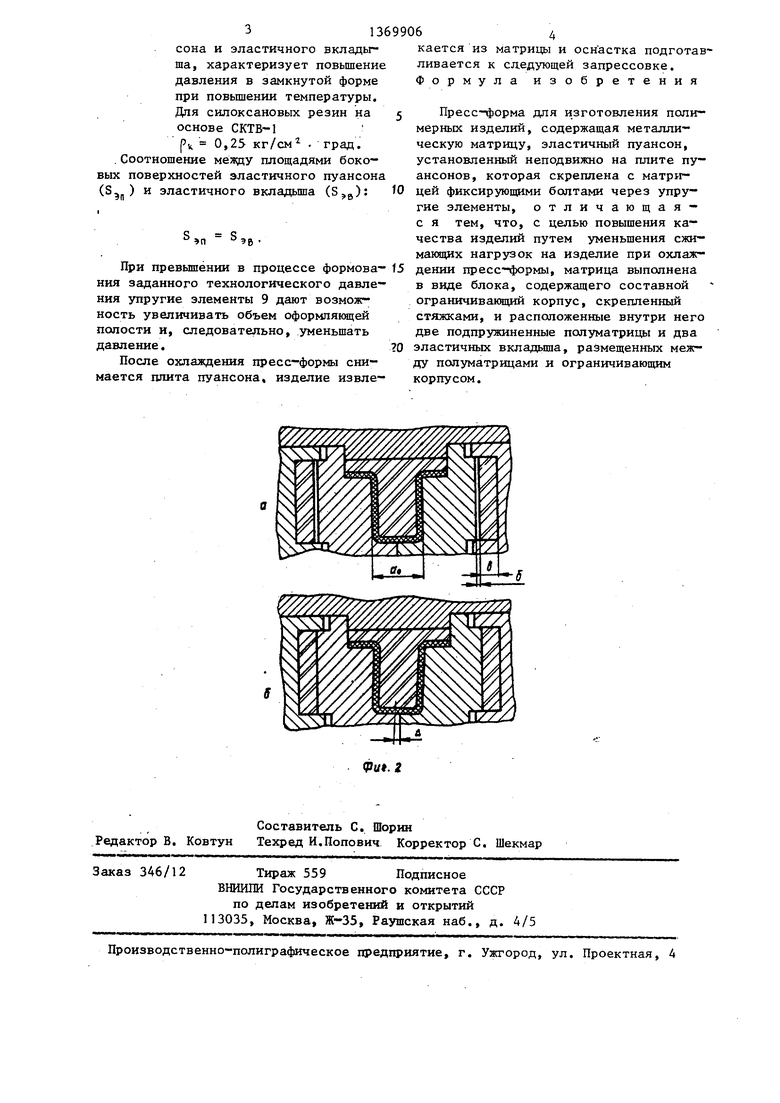

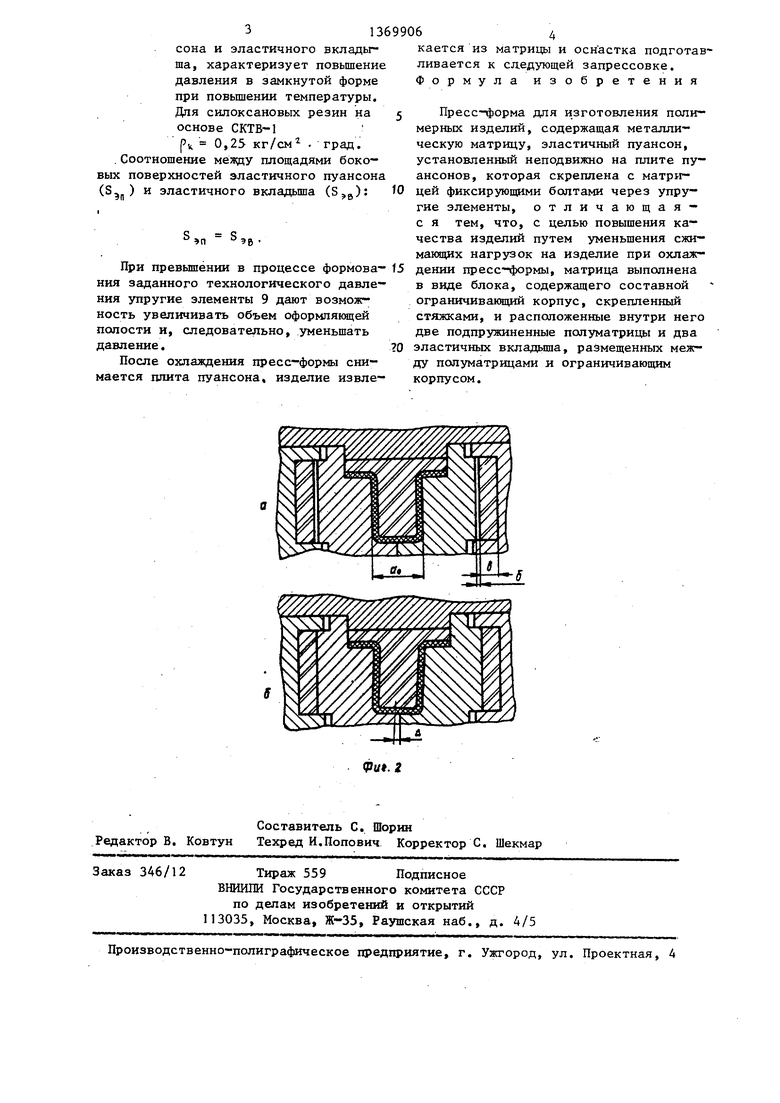

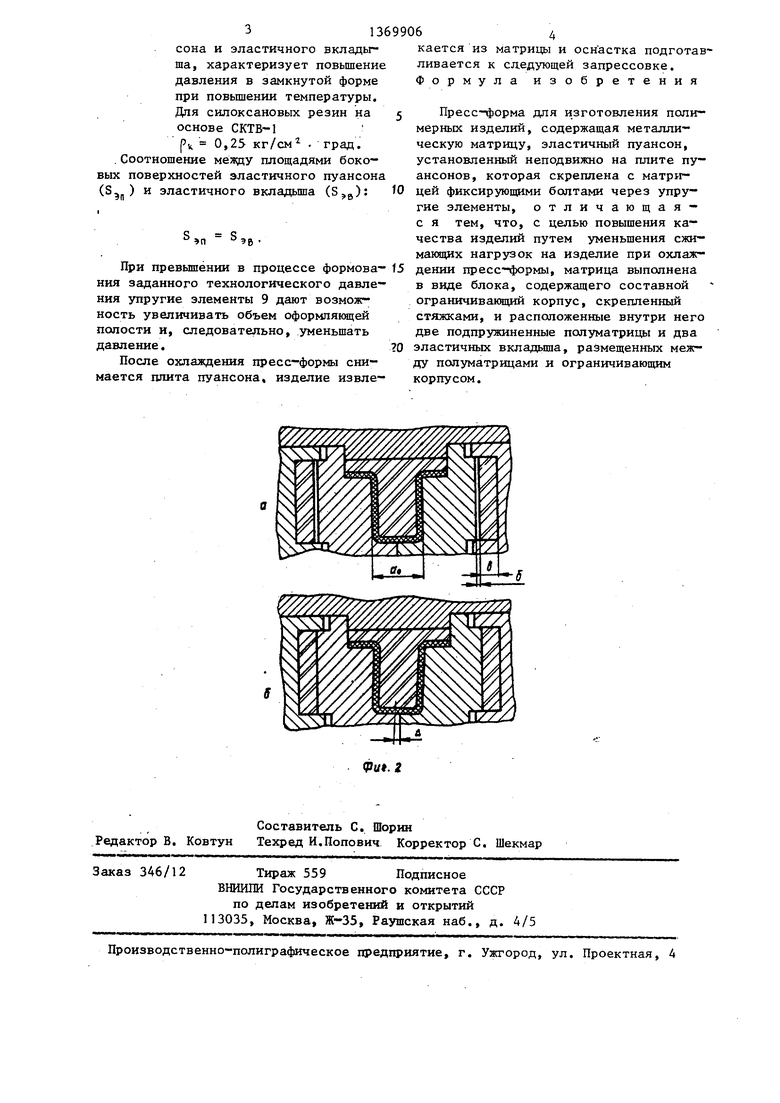

На фиг. 1 изображена одногнездная пресс-форма для изготовления длинно- Мерных профилей конструкционного на- Значения термокомпрессионным методом из полимерных композиционных материалов, имекнцих значение коэффициента термического расширения меньше, чем у материала матрицы в процессе формо- аания; на фиг, 2 - С5сематический фрагмент одногнездной. пресс-формы Для формования длинномерных профилей конструкционного .назначения термоком- йрессионным методом из полимерных Композиционных материалов до начала (а) и после окончания (б) формования (охлажденная пресс- орма).

Устройство содержит составной ограничивающий корпус J, скрепленный (втяжкой 2, внутри которого помещаются (жатые пружинами 3 две подвижные по- ; уматрицы 4. В образованной ими офор- t пяющeй полости находится формуемое изделие 5 на эластичном пуансоне 6, Который установлен неподвижно на пли- te пуансонов 7, скрепленной с огра- Йичивающим корпусом фиксирукицими бол- faMH 8 через упругие элементы 9. Между матрицами и ограничивающим корпу- еом расположены два эластичных вкла- ,ma 10.

Устройство работает следующим об- азом.

Пакет (заготовка) из композицион- иого материала собирается на пуансоне 6, после чего он вместе с плитой iiyaHcoHOB 7 совмещается с блоком матрицы. Начальное давление формования устанавливается с помощью фикси- рующих болтов 8 через упругие элементы 9. Собранная форма помещается в воздушный термостат, где происходит нагрев и отверждение полимерного композиционного материала. При охлаждении из-за разности в значениях коэффициента термического расширения материала матрицы и полимерного композиционного материала между матрицами образуется зазор л , следовательно, увеличивается начальный размер матрицы ад, что предотвращает поломку изделия. Исходя из необходимости образования зазора , между полуматрицей и эластичным вклацьтетл перед началом формования должен быть зазор У,

Дпя нормальной работы пресс-формы необходимо соблюдать следующие соотношения.

Усилие, с которым пружины действуют на полуматрицу, равно

пр

(0,5 + 0,6) Gсж

где(5|,. предел прочности материала

изделия на сжатие; 5„ - площадь сечения изделия, в котором развиваются сжимающие напряжения. Начальное усилие, развиваемое эластичным пуансоном на полуматрицу

РО - Рпр Величина зазора между эластичным вкладьшем и полуматрицей перед началом формования;

0,5 U 0, (,

где ад - начальный компенсируюш 1й

размер матрицы;

м, коэффициент термического расширения матрицы и полимерного композиционного материала соответственно; йТ - разность между температурой формования и начальной. Толщина эластичного вкладыша;

1,1InlZ

7 рк

+ т1

де о1 р - коэффициент термического

расширения материала эластичного пуансона и эластичного вкладьшга; площадь боковой поверхности эластичного пуансона; коэффициент термокомпрессии материала эластичного пуан-

-Р

эп

S.

сона и эластичного вкладьг- ша, характеризует повышение давления в замкнутой форме при повьпиении температуры. Для снлоксановых резин на основе СКТВ-1 РК 0,25 кг/см . град. .Соотношение между площадями боковых поверхностей эластичного пуансона ( ) и эластичного вкпадьшга (5,ц):

п

S Q

В

При превышении в процессе формова- ния заданного технологического давления упругие элементы 9 дают возможность увеличивать объем оформлякщей полости и, следовательно, уменьшать давление.

После охлаждения пресс-формы снимается шшта пуансона, изделие извлеO

5 0

кается из матрицы и осн астка подготав ливается к сл.едующей запрессовке. Формула изобретения

Пресс-форма для изготовления полимерных изделий, содержащая металлическую матрицу, эластичный пуансон, установленный неподвижно на плите пуансонов, которая скреплена с матрицей фиксирующими болтами через упругие элементы, отличающая- с я тем, что, с целью повышения качества изделий путем уменьшения ежи- макядих нагрузок на изделие при охлаждении пресс-формы, матрица выполнена в виде блока, содержащего составной ограничивающий корпус, скрепленный стяжками, и расположенные внутри него две подпружиненные полуматрицы и два эластичных вкладьш1а, размещенных между полуматрицами и ограничивающим корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКОМПОЗИТНАЯ ОПОРА ОСВЕЩЕНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2655273C1 |

| Эластичный формующий элемент для изготовления полимерных изделий с параллельными в сечении стенками | 1986 |

|

SU1430285A1 |

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1407820A1 |

| Пресс-форма для изготовления изделий из полимерных материалов | 1987 |

|

SU1479299A1 |

| Пресс-форма для изготовления полимерных изделий | 1983 |

|

SU1140993A1 |

| Устройство для формования изделий из композиционного материала | 1989 |

|

SU1775300A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРЕВАЕМОГО ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2010 |

|

RU2443556C2 |

| ОБОЛОЧКА ОТСЕКА ГЕРМЕТИЧНОГО ФЮЗЕЛЯЖА МАГИСТРАЛЬНОГО САМОЛЕТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2475412C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2372195C1 |

| Формующий элемент для изготовления полимерных изделий | 1987 |

|

SU1497022A1 |

Изобретение относится к области переработки неметаллических материалов из полимерных композиционных материалов термокомпрессионным методом. Цель - повышение качества изделия путем уменьшения сжимающих нагрузок при охлаждении пресс-формы. Для зто- го матрица выполнена в виде блока, содержащего составной ограничивающий корпус 1, скрепленный стяжками 2, и расположенные внутри него две подпружиненные полуматрицы 4 и два эла- стичных вкладыша 10, размещенных между полуматрицами и ограничиваюш;им корпусом. 2 ил.

| Патент США № 3632708, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Виноградов В | |||

| М | |||

| и др | |||

| Расчет и эксплуатация технологической оснастки для производства изделий из пластмасс | |||

| М.: МДНТП, 1983, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-07—Подача