Предлагаемое изобретение относится к технологии переработки полимерных материалов и может найти применение при изготовлении изделий из полимерных композиционных материалов методом прессования.

Известно изобретение SU 1761525 A1, B29C 43/20, 43/12 «Способ изготовления формующего элемента», включающее операции изготовления корпуса с соответствующей формообразующей поверхностью, перфорирования и установки в его отверстия пробок с бóльшим коэффициентом термического расширения, чем у корпуса, с последующим изготовлением в них щелевых отверстий.

Недостатком известного технического решения является сложность изготовления корпуса, в котором необходимо проделать определенные отверстия, изготовить определенные пробки, в пробках изготовить щелевые отверстия, и все это должно быть единым целым.

Наиболее близким техническим решением, выбранным в качестве прототипа, является изобретение RU 2372195 C1, B29C 43/20, 43/12 «Способ изготовления эластичного формующего элемента», предполагающее формование изделий из полимерных композиционных материалов в корпусе с формообразующей поверхностью методом создания давления на стенки изделия посредством заливаемого, и впоследствии отверждаемого, эластичного вещества с бóльшим коэффициентом термического расширения, чем у формообразующего корпуса.

Недостатком известного технического решения является то, что при применении новых полимерных композиционных материалов с малым временем термостатирования, свойства используемых эластичных веществ с бóльшим коэффициентом термического расширения, чем у формообразующего корпуса, не успевают в полной мере проявить положительные характеристики термокомпрессионного метода прессования, так как за малое время термостатирования не достигается запланированное давление на стенки изделия в матрице.

Это поясняется тем, что применяемые в качестве эластичных веществ с бóльшим коэффициентом термического расширения материалы обладают низкой теплопроводностью, то есть являются теплоизоляторами.

Экспериментальные исследования показали, что после достижении на поверхности примененного эластичного материала - (типа «Виксинт К-68» температуры 120°C (температура, необходимая для работы с материалом ВТ205Е-1 Ероху Prepreg производства TENECATE ADVANCED COMPOSITES USA), на глубине 30 мм от поверхности эта температура установится через 3 часа (в то время как глубина используемых заполнителей достигает 55 мм). А с учетом того, что время выдержки изделия из указанного полимерного композиционного материала 1 час (или, например, для материала КМКС-2.120 ТУ 1-595-24-488-96, - 2 часа), то эластичный формующий элемент, изготавливаемый из компаунда типа «Виксинт К-68», не успевает создать расчетное давление на стенки изделия до начала полимеризации изделий из этих полимерных композиционных материалов.

Технической задачей предлагаемого изобретения является повышение качества склеивания слоев изделия из полимерных композиционных материалов, за счет ускорения прогрева эластичного формующего вещества на ранней стадии изготовления изделия из полимерных композиционных материалов, а также за счет создания давления на стенки набранного из полимерных композиционных материалов слоистого изделия на ранней стадии полимеризации скрепляющего клеевого состава.

Для этого изготавливают матрицу (пресс-форму) и производят в ней набор изделия из полимерных композиционных материалов. Затем заливают в изделие эластичное вещество компаунд типа «Виксинт К-68» и, в еще не заполимеризовавшееся эластичное вещество вставляется стержневой радиатор стержнями вниз. Формообразующий пуансон из эластичного вещества приобретает форму изготавливаемого изделия, а металлические вставки-радиаторы выполняют роль теплопроводящих каналов внутрь эластичного вещества.

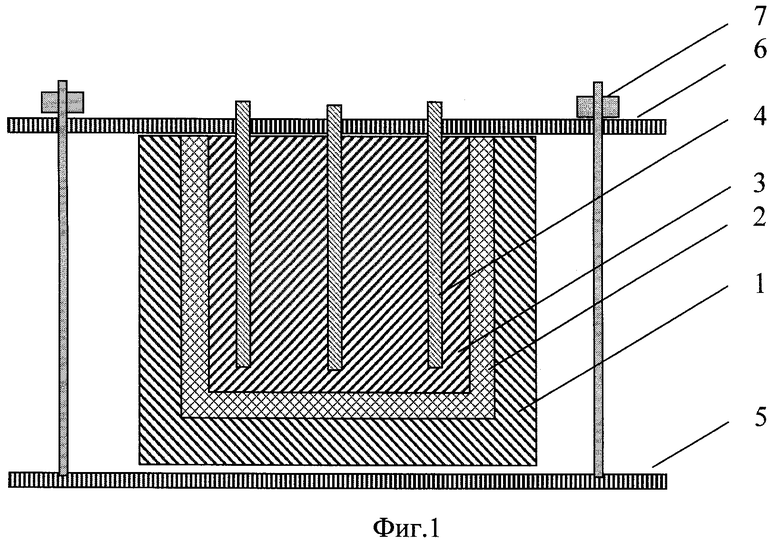

Сущность изобретения поясняется нижеследующим описанием и чертежом, где на фиг.1 изображен разрез пресс-формы.

Матрица (формообразующая пресс-форма) 1, соответствующая по форме изготавливаемому изделию 2, набранному из полимерного композиционного материала, пуансон (эластичное вещество) 3, регулируемые по высоте стержневые металлические вставки-радиаторы 4, стальные скрепляющие пластины 5 и 6, скрепляющие шпильки-болты 7.

Способ осуществляется следующим образом: изготавливают матрицу (формообразующую пресс-форму) 1, соответствующую по форме изготавливаемому изделию 2. Далее производится набор изделия 2 из материала типа «препрег клеевой КМКС». Во внутреннюю полость изделия заливается эластичное вещество (типа «Виксинт К-68»), которое после полимериизации затвердевает и выполняет роль пуансона 3. Матрица 1 устанавливается на нижнюю скрепляющую пластину 5. В верхнюю скрепляющую пластину 6 вставляются стержневые радиаторы 4. Стержневые радиаторы 4 регулируются по высоте выхода из пластины 6 за счет резьбового соединения с пластиной. Стержневые радиаторы 4 вводятся в эластичное формующее вещество 2 до его полимеризации. Вся конструкция скрепляется шпильками-болтами 7. После полимеризации эластичного вещества сборка поступает на термообработку, в соответствии с технологическим процессом на полимерно композиционный материал, без применения вакуумного мешка или автоклава, так как необходимое давление создается эластичным веществом за счет его бóльшего коэффициента термического расширения, чем у матрицы. Прогрев внутренней полости эластичного вещества ускоряется за счет бóльшей, чем у эластичного вещества, теплопроводности металлических вставок-радиаторов 4.

Применение данного технического решения позволяет прогревать эластичное формующее вещество изнутри на ранней стадии изготовления изделия, что приводит к возникновению давления на стенки набранного из полимерных композиционных материалов изделия на ранней стадии полимеризации клеевого состава препрега. Следствием чего является повышение качества склеивания слоев изделия из полимерных композиционных материалов.

Применение данного технического решения позволяет исключить затраты на вакуумную установку и автоклав, так как эластичный компаунд при расширении, в стесненных условиях между скрепляющими пластинами 5 и 6, самостоятельно создает необходимое давление прижима.

Предлагаемое изобретение применено на стадии изготовления шпангоутов и нервюр летательного аппарата, в результате чего достигнуты заданные толщины стенок сложных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2372195C1 |

| Способ изготовления эластичного формующего элемента | 2020 |

|

RU2743700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕКОМПОЗИТНЫХ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2396168C2 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 2024 |

|

RU2836125C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ТРАНСФЕРНО-МЕМБРАННЫМ ФОРМОВАНИЕМ "ТМФ" (ВАРИАНТЫ) | 2012 |

|

RU2496640C1 |

| СПОСОБ СОЕДИНЕНИЯ ОПОРНОГО КАРКАСА И ФОРМООБРАЗУЮЩЕЙ ПОВЕРХНОСТИ ОСНАСТКИ (ВАРИАНТЫ) И ТАКАЯ ОСНАСТКА | 2024 |

|

RU2836127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ИОННО-ОПТИЧЕСКОЙ СИСТЕМЫ | 2013 |

|

RU2543063C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И ДЕТАЛЬ ИЗ ГИБРИДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2019 |

|

RU2708862C1 |

Изобретение относится к технологии переработки полимерных материалов и может найти применение при изготовлении изделий из полимерных композиционных материалов методом прессования. Технической задачей является повышение качества склеивания слоев изделия из полимерных композиционных материалов. Технический результат достигается за счет ускорения прогрева эластичного формующего вещества на ранней стадии изготовления изделия из полимерных композиционных материалов, а также за счет создания давления на стенки набранного из полимерных композиционных материалов слоистого изделия на ранней стадии полимеризации скрепляющего клеевого состава. Для этого изготавливают матрицу (пресс-форму) с соответствующей формообразующей поверхностью и производят в ней набор изделия из полимерных композиционных материалов. Затем заливают в изделие эластичное вещество типа «Виксинт К-68» и в еще не заполимеризовавшееся эластичное вещество вставляется стержневой радиатор стержнями вниз и прогревают его изнутри по всему объему на стадии полимеризации полимерных композиционных материалов. Эластичный формующий элемент - пуансон имеет больший коэффициент термического расширения, чем матрица. Формообразующий пуансон из эластичного вещества приобретает форму изготавливаемого изделия, а металлические вставки-радиаторы выполняют роль теплопроводящих каналов внутрь эластичного вещества. 1 ил.

Способ изготовления прогреваемого эластичного формующего элемента, заключающийся в изготовлении матрицы с соответствующей формообразующей поверхностью, в которой затем производят набор изделия из полимерных композиционных материалов, заливают в изделие, впоследствии отверждаемый, эластичный формующий элемент, выполняющий роль пуансона с бόльшим коэффициентом термического расширения, чем у матрицы, отличающийся тем, что в эластичный формующий элемент устанавливают вставки-радиаторы, которые за счет бόльшей, по сравнению с материалом эластичного формующего элемента, теплопроводности прогревают его изнутри по всему объему на ранней стадии полимеризации полимерных композиционных материалов.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНОГО ФОРМУЮЩЕГО ЭЛЕМЕНТА | 2008 |

|

RU2372195C1 |

| Пуансон для формовки обтяжкой | 1978 |

|

SU741991A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРОВАЛЬНОГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2272710C1 |

| Устройство для прессования слоистыхиздЕлий | 1976 |

|

SU793789A1 |

| WO 9600278 А1, 04.01.1996 | |||

| Устройство для прессования слоистыхиздЕлий | 1976 |

|

SU793789A1 |

Авторы

Даты

2012-02-27—Публикация

2010-03-29—Подача