(Л

Фиг. V

снабжено двумя приспособлениями для образования боковых швов, каждое из которых содержит сварочные траверсы, шарнирно-рычажные механизмы для поворота пальцев 5, формирующих боковую сторону пакета, шарнирно-рычажные механизмы содержат рычаги 15, предохранительные приспособления 16, двуплечие рычаги 17. Рычаги 15 поворачиваются втулками, установленными на подвижной раме 29 и связанными с гайками, которые, в свою очередь.

вращаются при взаимодействии со стержнями 7, имеющими винтовые участки и закрепленными на толкателе 6. Толкатель 6 закреплен в верхней части рейки 4 привода сварочных траверс. При перемещении рейки 4 в нижнее положение пальцы 5 разводятся и формируют боковую поверхность пакета, после чего производится сварка боковых швов. Устройство обеспечивает согласованное движение пальцев 5 и сварочных траверс. 1 з.п. ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковывания изделий в пленку | 1985 |

|

SU1382750A1 |

| Устройство для упаковывания изделий в пленку | 1984 |

|

SU1237559A1 |

| МАШИНА ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ В ПОЛИМЕРНУЮ ПЛЕНКУ | 1992 |

|

RU2015943C1 |

| Устройство для упаковывания предметов в рукавную пленку | 1991 |

|

SU1814634A3 |

| Устройство для упаковывания в пленку изделий типа тел качения | 1991 |

|

SU1824350A1 |

| Устройство для упаковывания концевых частей длинномерных изделий | 1989 |

|

SU1659299A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЗИРОВАННОЙ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТЕРМОУСАДОЧНУЮ ПЛЕНКУ | 2001 |

|

RU2203841C1 |

| Устройство для упаковывания штучных изделий в полимерную пленку | 1986 |

|

SU1430310A1 |

| Устройство для упаковывания изделий в термопластичную пленку | 1988 |

|

SU1595752A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 2004 |

|

RU2263051C1 |

Изобретение относится к устройствам для упаковывания штучных изделий в полимерную пленку. Целью изобретения является упрощение конструкции, повьшение качества упаковки и надежности работы. Устройство I

Изобретение относится к упаковочной технике и может быть использовано в пищевой и других отраслях промышленности .

Целью изобретения является упро- щение конструкции, повьш1ение качеств упаковки и надежности работы.

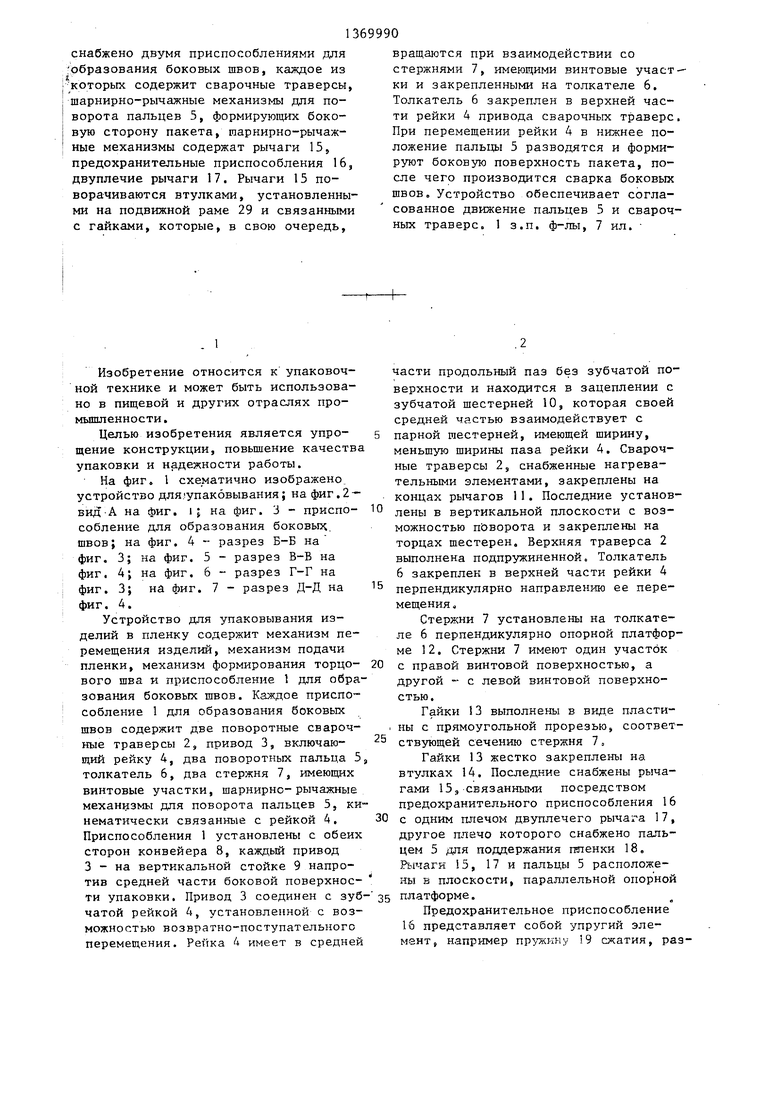

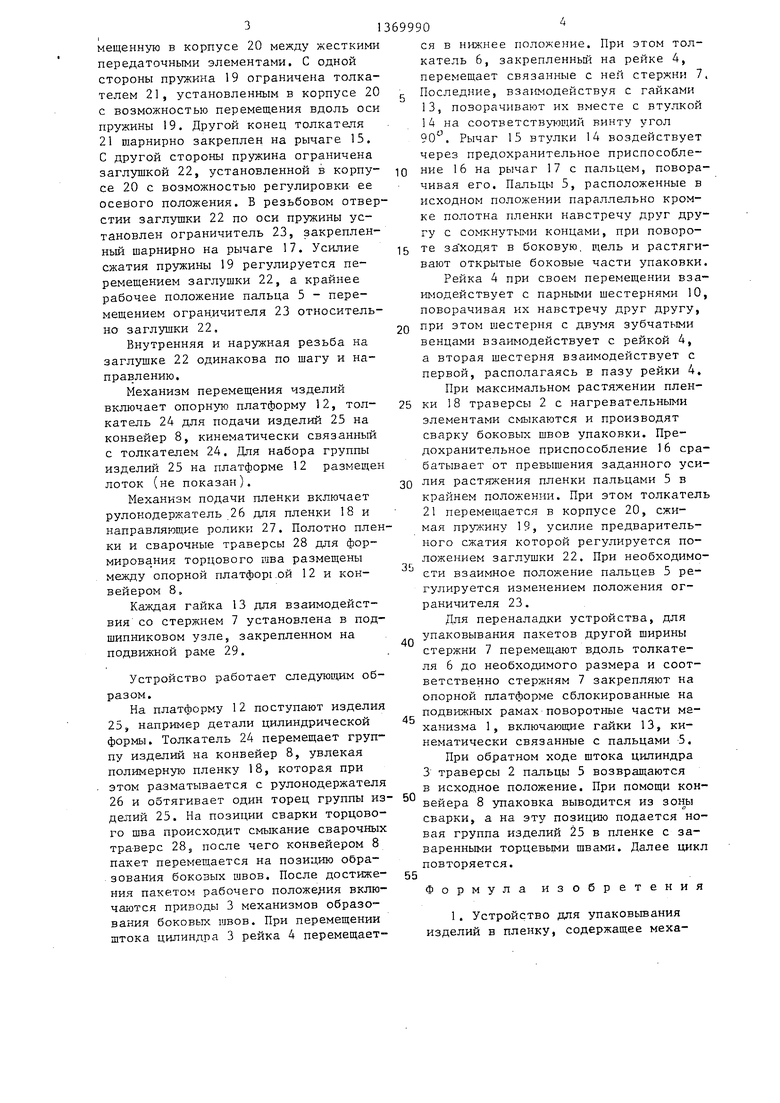

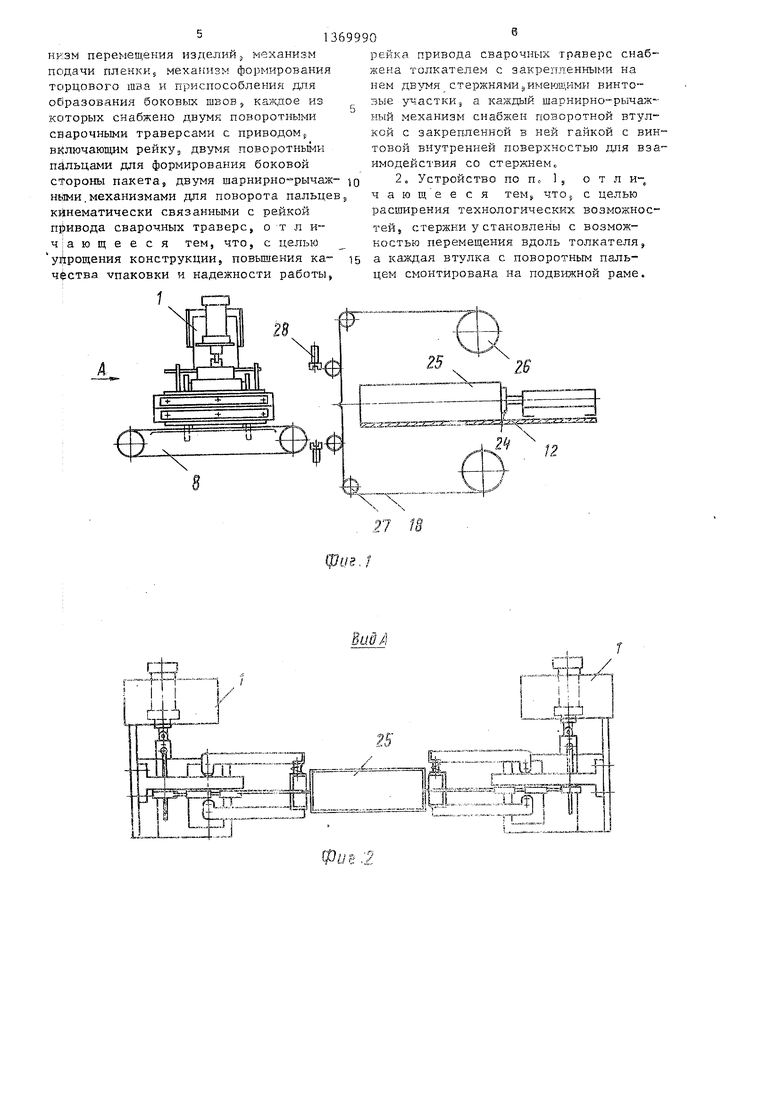

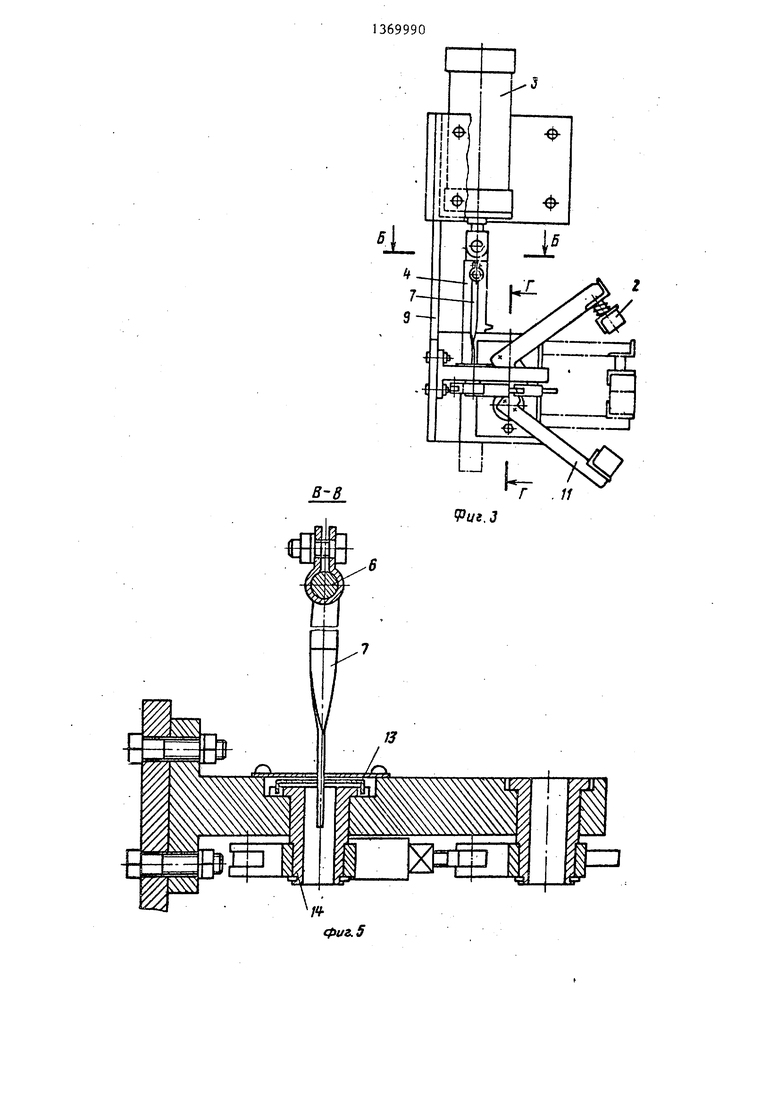

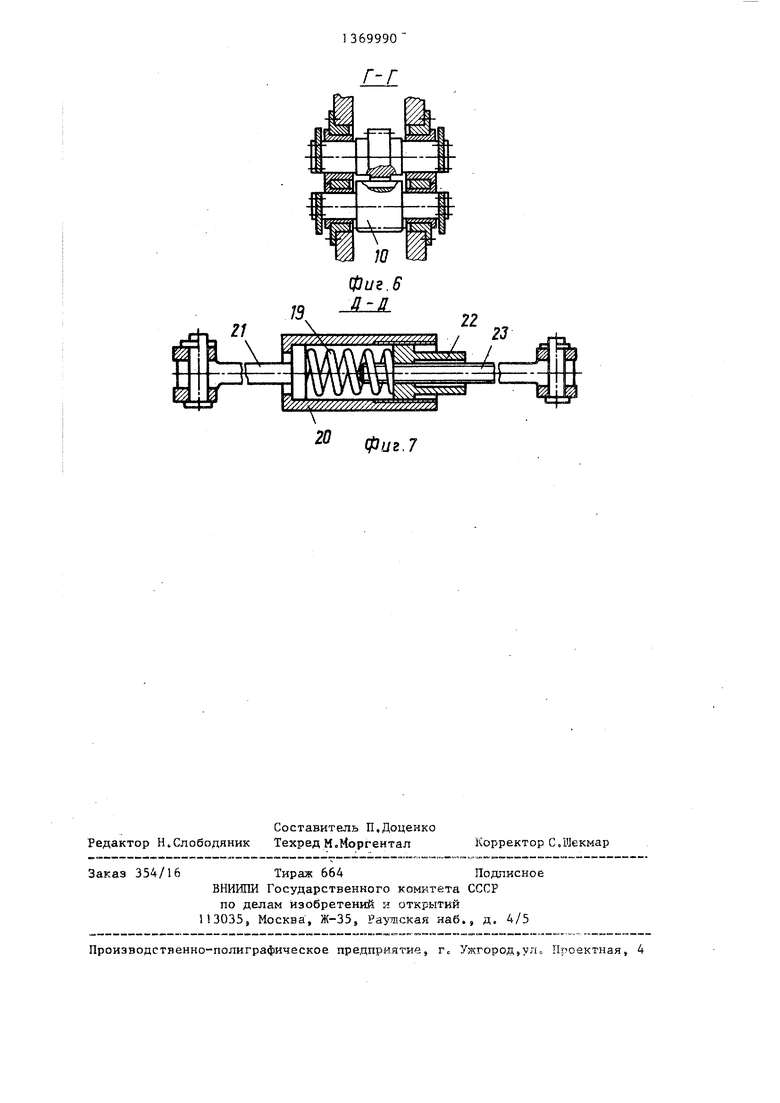

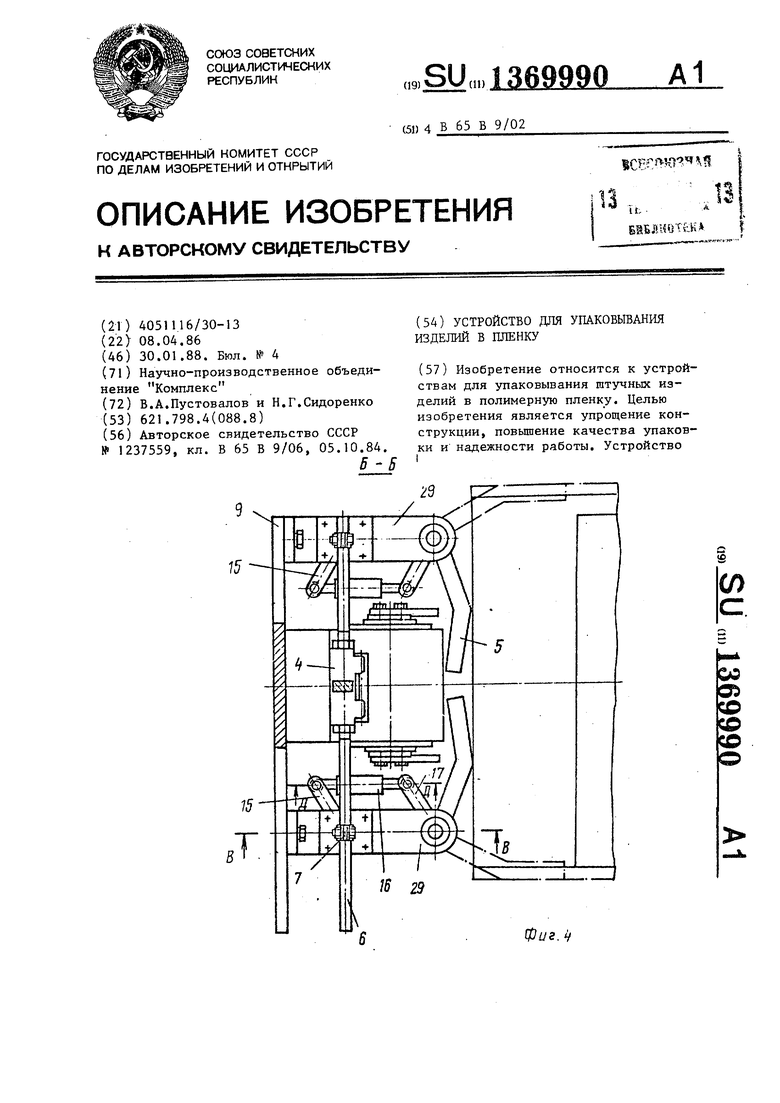

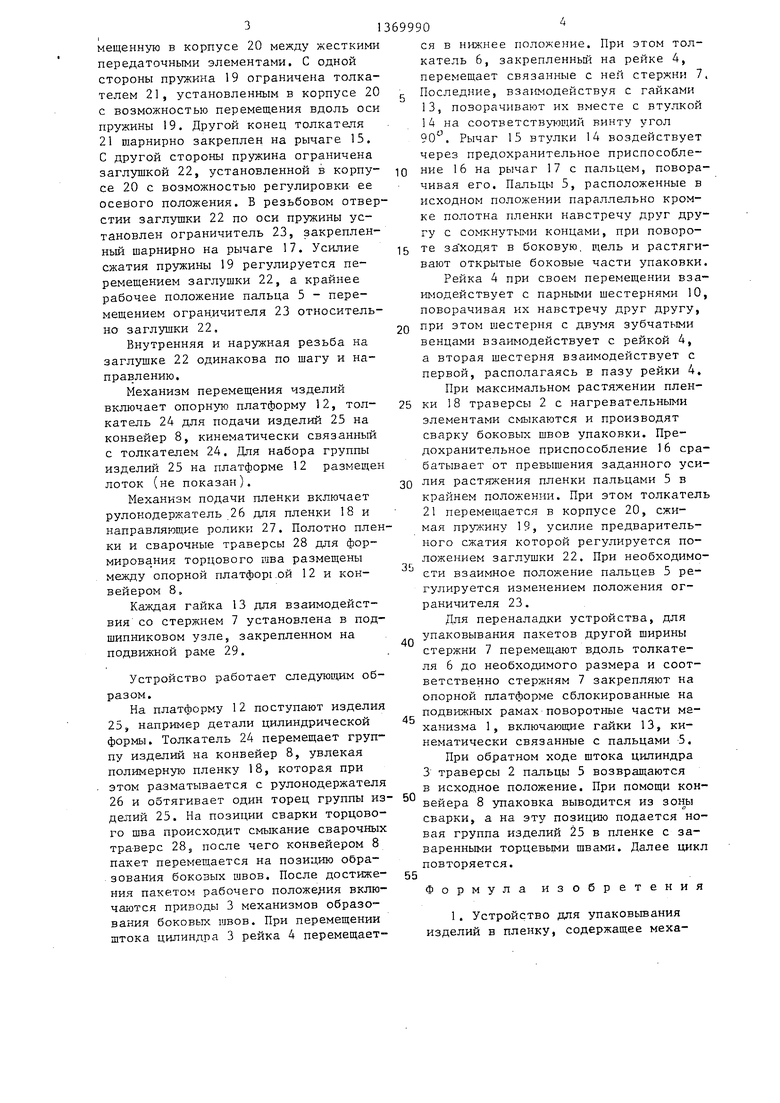

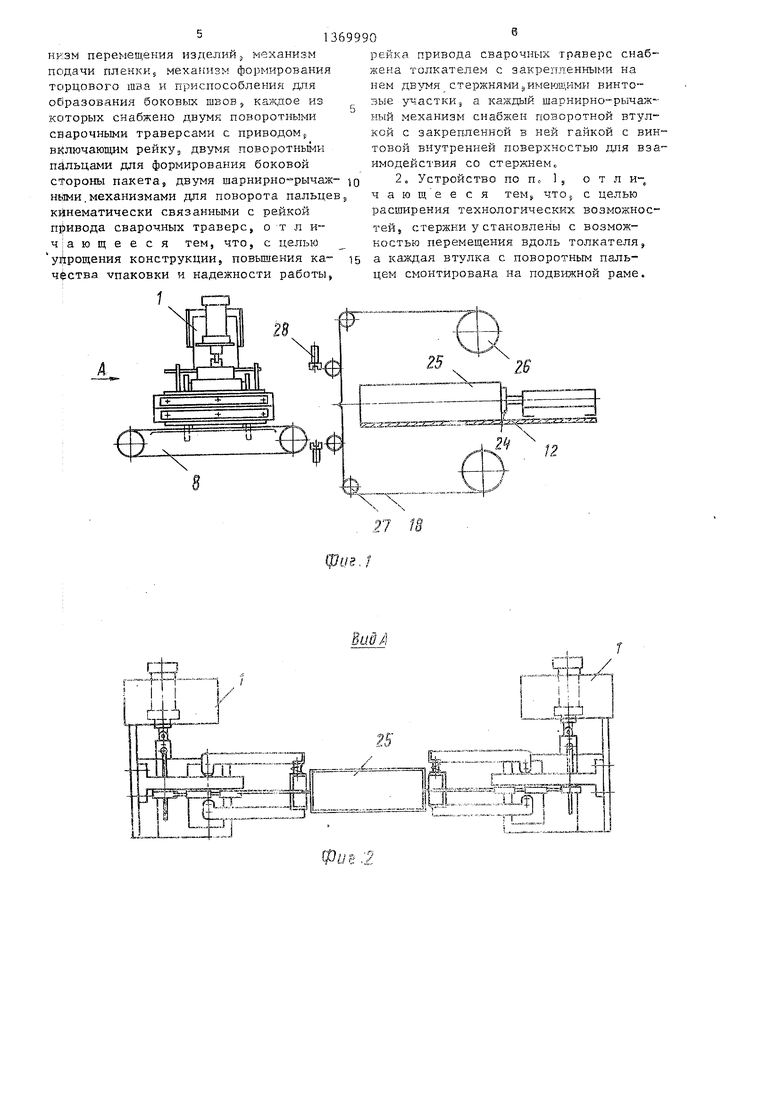

На фиг. 1 схематично изображено, устройство для упак6вывания; на фиг.2 - вид-А на фиг. i; на фиг. 3 - приспо- собление для образования боковые швов; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на на фиг. 7 - разрез Д-Д на

фиг. 3; фиг. 4.

Устройство для упаковывания изделий в пленку содержит механизм перемещения изделий, механизм подачи пленки, механизм формирования торцового шва и приспособление 1 для образования боковых швов. Каждое приспособление 1 для образования боковых швов содержит две поворотные сварочные траверсы 2, привод 3, включающий рейку 4, два поворотных пальца 5 толкатель 6, два стержня 7, имеющих винтовые участки, шарнирно-рычажные механизмы для поворота пальцев 5, кинематически связанные с рейкой 4. Приспособления 1 установлены с обеих сторон конвейера 8, каждый привод 3 - на вертикальной стойке 9 напротив средней части боковой поверхности упаковки. Привод 3 соединен с зуб чатой рейкой 4, установленной с возможностью возвратно-поступательного перемещения. Рейка 4 имеет в средней

5

0

5

35

0

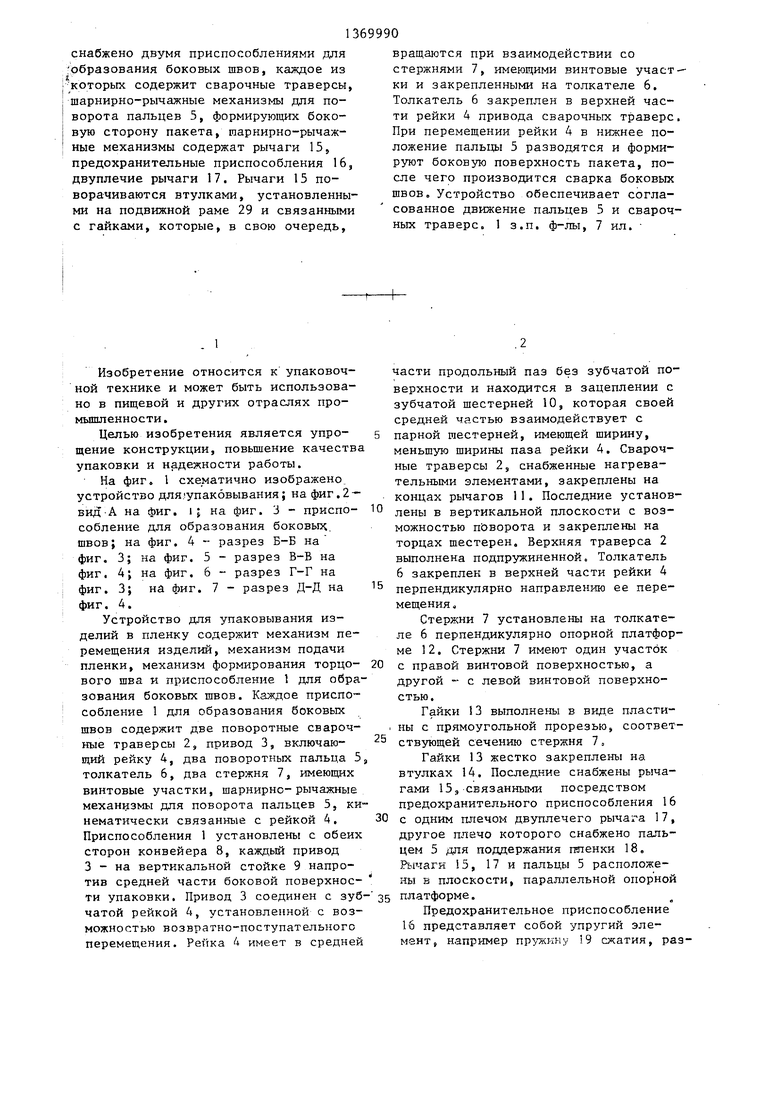

части продольный паз без зубчатой поверхности и находится в зацеплении с зубчатой шестерней 10, которая своей средней частью взаимодействует с парной шестерней, имеющей ширину, меньшую ширины паза рейки 4. Сварочные траверсы 2, снабженные нагревательными элементами, закреплены на концах рычагов 11. Последние установлены в вертикальной плоскости с возможностью пЬворота и закреплены на торцах шестерен. Верхняя траверса 2 выполнена подпружиненной. Толкатель 6 закреплен в верхней части рейки 4 перпендикулярно направлению ее перемещения «,

Стержни 7 установлены на толкателе 6 перпендикулярно опорной платформе 12. Стержни 7 имеют один участок с правой винтовой поверхностью, а другой - с левой винтовой поверхностью.

Гайки 3 выполнены в виде пластины с пр5шоугольной прорезью, соответствующей сечению стержня 7,

Гайки 13 жестко закреплены на втулках 14. Последние снабжены рычагами 15., Связанными посредством предохранительного приспособления 16 с одним плечом двуплечего рычага 17, другое плечо которого снабжено пальцем 5 для поддержания штенки 18. Р|:.1чаги 5, 17 и пальцы 5 расположены в плоскости, параллельной опорной платформе.

Предохранительное приспособление 16 представляет собой упругий элемент, например прз жину 19 сжатия, раз

i

мещенную в корпусе 20 между жесткими передаточными элементами, С одной стороны пружина 19 ограничена толкателем 21, установленным в корпусе 20 с возможностью перемещения вдоль оси пружины 19. Другой конец толкателя 21 шарнирно закреплен на рычаге 15. С другой стороны пружина ограничена заглушкой 22, установленной в корпусе 20 с возможностью регулировки ее осейого положения. В резьбовом отверстии заглушки 22 по оси пружины установлен ограничитель 23, закреплен- ньш шарнирно на рычаге 17. Усилие сжатия пружины 19 регулируется перемещением заглушки 22, а крайнее рабочее положение пальца 5 - перемещением ограничителя 23 относительно заглушки 22.

Внутренняя и наружная резьба на заглушке 22 одинакова по щагу и направлению.

Механизм перемещения изделий включает опорную платформу 12, толкатель 24 для подачи изделий 25 на конвейер 8, кинематически связанный с толкателем 24. Для набора группы изделий 25 на платформе 12 размещен лоток (не показан).

Механизм подачи пленки включает рулонодержатель 26 для пленки 18 и направляющие ролики 27. Полотно плеН ки и сварочные траверсы 28 для формирования торцового шва размещены между опорной платфор .ой 12 и конвейером 8.

Каждая гайка 13 для взаимодействия со стержнем 7 установлена в подшипниковом узле, закрепленном на подвижной раме 29.

Устройство работает следующим образом.

На платформу 12 поступают изделия 25, например детали цилиндрической формы. Толкатель 24 перемещает группу изделий на конвейер 8, увлекая полимерную пленку 18, которая при этом разматывается с рулонодержателя 26 и обтягивает один торец группы из делий 25. На позиции сварки торцового шва происходит смыкание сварочных тра-верс 28, после чего конвейером 8 пакет перемещается на позицию обра- зования боковых швов. После достижения пакетом рабочего пoлoжe ия включаются приводы 3 механизмов образования боковых 1UBOB. При перемещении штока цилиндра 3 рейка 4 перемещает

369990

ся в нижнее положение. При этом толкатель 6, закрепленньш на рейке 4, перемещает связанные с ней стержни 7,

Последние, вза1тодействуя с гайками 13, поворачивают их вместе с втулкой 14 на соответствующий винту угол 90 . Рычаг 15 втулки 14 воздействует через предохранительное приспособле1Q ние 16 на рычаг 17 с пальцем, поворачивая его. Пальцы 5, расположенные в исходном положении параллельно кромке полотна пленки навстречу друг другу с сомкнутыми концами, при поворо15 те за Ходят в боковую, щель и растягивают открытые боковые части упаковки. Рейка 4 при своем перемещении взаимодействует с парными шестернями 10, поворачивая их навстречу друг другу,

20 при этом шестерня с зубчатыми венцами взаимодействует с рейкой 4, а вторая шестерня взаимодействует с первой, располагаясь в пазу рейки 4. При максимальном растяжении плен25 ки 18 траверсы 2 с нагревательными элементами смыкаются и производят сварку боковых швов упаковки. Предохранительное приспособление 16 срабатывает от превышения заданного уси30 ЛИЯ растяжения пленкн пальцами 5 в крайнем положении. При этом толкатель 21 перемещается в корпусе 20, сжимая пружину 19, усилие предварительного сжатия которой регулируется положением заглушки 22. При необходимо- сти взаимное положение пальцев 5 регулируется изменением положения ограничителя 23.

Для переналадки устройства, для упаковывания пакетов другой ширины стержни 7 перемещают вдоль толкателя 6 до необходимого размера и соответственно стержням 7 закрепляют на опорной платформе сблокированные на подвижных рамах поворотные части механизма 1, включающие гайки 13, кинематически связанные с пальцами 5. При обратном ходе штока цилиндра 3 траверсы 2 пальцы 5 возвращаются в исходное положение. При помощи конвейера 8 упаковка выводится из зоны сварки, а на эту позицию подается новая группа изделий 25 в пленке с за- варенньми торцевьгми швами. Далее цикл

повторяется. 55

Формула изобретения

45

50

МоА

piMi.J

.

....IJLq „--„„- „,-j i

Г i

В-8

фиг. 5

V//// 7 Р

iB ffiH7 a

фуг.7

| Устройство для упаковывания изделий в пленку | 1984 |

|

SU1237559A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-01-30—Публикация

1986-04-08—Подача