САЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВЫПЛАВКИ В ДУГОВОЙ ПЕЧИ НЕЛЕГИРОВАННОГО СТАЛЬНОГО ПОЛУПРОДУКТА С НИЗКИМ СОДЕРЖАНИЕМ АЗОТА | 2002 |

|

RU2207383C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2004 |

|

RU2349647C2 |

| Способ выплавки нержавеющей стали | 1978 |

|

SU679632A2 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1125257A1 |

| СПОСОБ ВЫПЛАВКИ КОРРОЗИОННОСТОЙКОЙ СТАЛИ В ЭЛЕКТРОДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ ПОСТОЯННОГО ТОКА С ПОЛЫМ ГРАФИТОВЫМ ЭЛЕКТРОДОМ | 2022 |

|

RU2797319C1 |

| Способ выплавки хромоникелевой коррозионностойкой стали | 1985 |

|

SU1339135A1 |

| Способ выплавки нержавеющих сталей | 1977 |

|

SU651035A1 |

| Способ обезуглероживания высокоуглеродистых феррохрома или ферромарганца | 1982 |

|

SU1092187A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

Изобретение относится к металлургии, конкретно к производству коррозионно-стойких сталей в дуговых электропечах большой емкости и большой удельной мощности. Цель из тения - сокращение периода обезуглероживания, снижение расхода ферросплавов. Для этого трехсопловую фурму направляют на поверхность жидкой ванны печи, ограниченную по длине расстоянием между электродами а по ширине от одного до полуторного размера диаметра электрода, при этом до значений температуры 1840 - продувку производят под током, в дальнейшем продувку производят при отключенной печи. 2 табл. ё (Л

СП to

11

Изобретение относится к . iаллур- гии, в частности к производству кор- розионностойких сталей в дуговых электропечах большой емкости и большой удельной мощности.

Цель изобретения - сокращение периода обезуглероживания, снижение расхода ферросплавов,

Промьшленными опытами установле- но, что с увеличением емкости дуговых печей относительное количество металла, участвующего в циркуляции за счет работы дуг при существующих распадах электродов, уменьшается.

Одной из причин снижения интенсивности циркуляции может быть также расположение (относительно электродов) места ввода кислород) фурм в зону, где перемешивающее действие газовых струй не дополняется переме- шиваюк1 мся действием работающих дуг.

Направление потока кислорода в зону интенсивно циркулирующей поверхности металла /годной ванны за счет действия электрических дуг позволяет достигнуть высоких скоростей удаления углерода в начальной и конечной стадии продувки металла.

Пример 1. После расп павле- Ш1Я мстаплической щихты в 100-тонной дуговой пещ проводят окислительный период плавки,. .

По достижега1и температуры расплава 1560 С направляют трехсопловую

фурму на поверхность жидкой ванны печи, площадь которой по длине ограничена величиной расстояния ме:1кду двумя электродами, а по ширине размером диаметра электрода,

Останавливают движение фурмы к расплаву на расстоянии 150 мм от его повер хности,

. Наоднают кислородную продувку расплава при расходе кислорода

4000 , В случае необходимости в рабочее окно печи через футерованные металлические трубки в металл вдувают аргон с расходом 30 MV4 в течение заклю штельной стадии кисло- родной продувю, когда печь отключают.

Кислородную продувку расплава под током заканчивают по достижении температуры расплава ISAO C.

И р и м е р 2. После расплавления металлической шихты в 100-тонной дуговой печи проводят окисление углерода.

5

0

5

О

5

0

g

Q

g

522

По достижении температуры расплава, равной 1580 С, направляют трех- сопловую фурму на поверхность жидкой ванны печи, площадь которой по длине ограничена величиной расстояния между двумя электродами, а по ширине размером полтора диаметра электрода.

Останавливают движение фурмы к расплаву на расстоянии 200 мм от его поверхности.

Начинают кислородную продувку расплава при расходе кислорода 5000 им /ч, В случае необходимости в рабочее окно печи через футерованные металлические трубки в металл вдувают аргон с расходом 50 нм /ч в течение заключительной стадии кислородной продувки, когда печь отключают ,

Кислородную продувку расплава под током заканчивают по достижении теьг- пературы расплава 1870 С,

Пример 3. После расплавления металлической шихты в 100-тониой дуговой печи проводят окислительный период.

По достижении температуры расплава, равной 1570 С, направляют трех- сопловую фурму на поверхность жидкой ванны печи, площадь которой по длине ограничена величиной расстояния двумя электродами, а по ширине размером 1,3 диаметра электрода.

Останавливают движение фурмы к расплаву на расстоянии 180 мм от его поверхности.

Начинают кислородную продувку расплава при расходе кислорода 4500 m-iVn,

В случае необходимости в рабочее окно печи через футерованные металлические труб.ки в металл вдувают аргон с расходом 50 HMV4 в течение заключительной стадии кислородной продувки, когда печь отключают.

1Сислородную продувку расплава под током заканчивают по достижении Tetf пературы расплава .

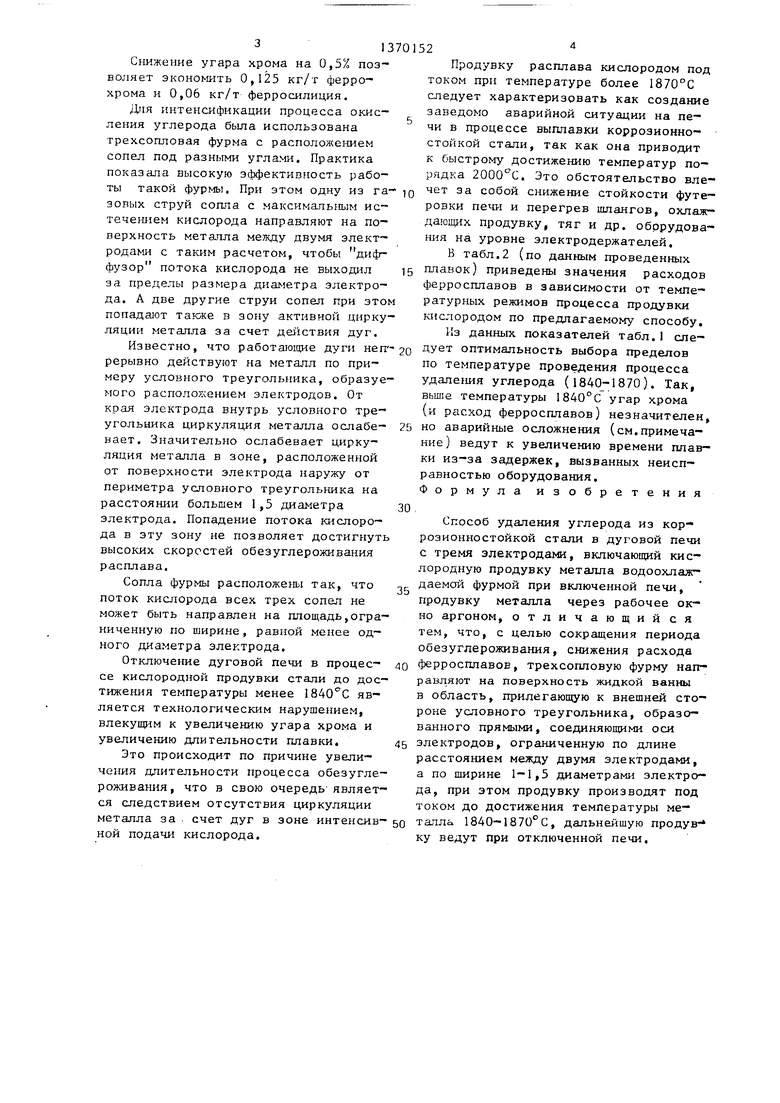

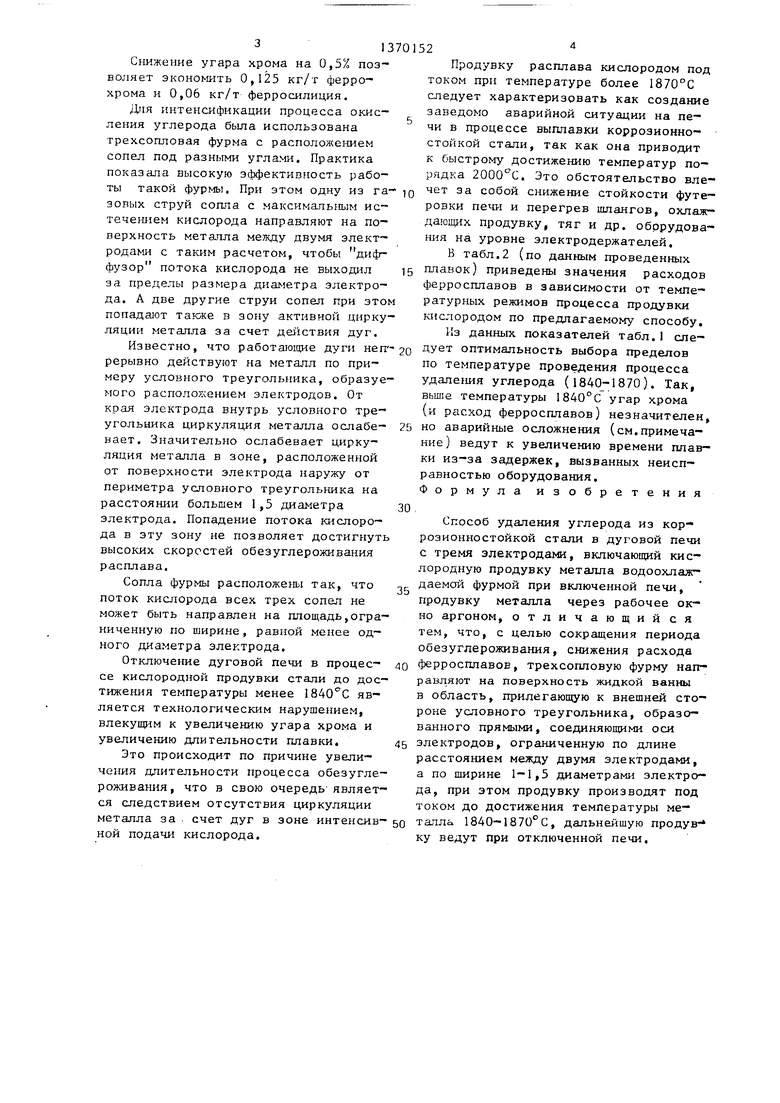

В табл.I приведены технико-экономические показатели вариантов плавок обычной выплавки (1), по предлагаемому способу (2) и по известному способу (З),

Уменьшение расхода электродов на О,1 кг/т за период продувки стали кислородом объясняется сокращением его длительности.

313

Снижение угара хрома на 0,5% позволяет эконоьшть 0,125 кг/т ферро хрома и 0,06 кг/т ферросилиция.

Дня интенсификации процесса окисления углерода была использована трехсопловая фурма с расгюлолсением сопел под разными углами. Практика показала высокую эффективность работы такой фурмы. При этом одну из га зовых струй сопла с максимальным истечением кислорода направляют на поверхность металла между двумя электродами с таким расчетом, чтобы диффузор потока кислорода не выходил за пределы размера диаметра электрода. А две другие струи сопел при этом попада от также в зону активной циркуляции металла за счет дшствия дуг.

Известно, что работшогцие дуги неп рерывно действуют на металл по примеру условного треугольника, образуемого расположением электродов. От края электрода внутрь условного треугольника циркуляция металла ослабе- вавт. Значительно ослабевает циркуляция металла в зоне, расположенной от поверхности электрода наружу от периметра условного треуголь шка на расстоянии большем 1,5 диаметра

электрода. Попадение потока кислорода в эту зону не позволяет достигнуть высок:их скоростей обезуглероживания расплава.

Сопла фурмы расположены так, что поток кислорода всех трех сопел не может быть направлен на площадь,ограниченную по ширине, равной менее одного диаметра электрода.

Отключение дуговой печи в процес- се кислородной продувки стали до достижения температуры менее 1840°С является технологическим нарушением, влекущим к увеличению угара хрома и увеличению длительности плавки.

Это происходит по причине увеличения длительности процесса обезуглероживания, что в свою очередь является следствием отсутствия циркуляции металла за , счет дуг в зоне интенсив- ной подачи кислорода.

2

Продувку расплава кислородом под током при температуре более 1870°С следует характеризовать как создание заведомо аварийной ситуации на печи в процессе выплавки коррозионно- стойкой стали, так как она приводит к быстрому достижению температур порядка 2000°С. Это обстоятельство влечет за собой снижение стойкости футеровки печи и перегрев шлангов, охлаждающих продувку, тяг и др. оборудования на уровне электродержателей.

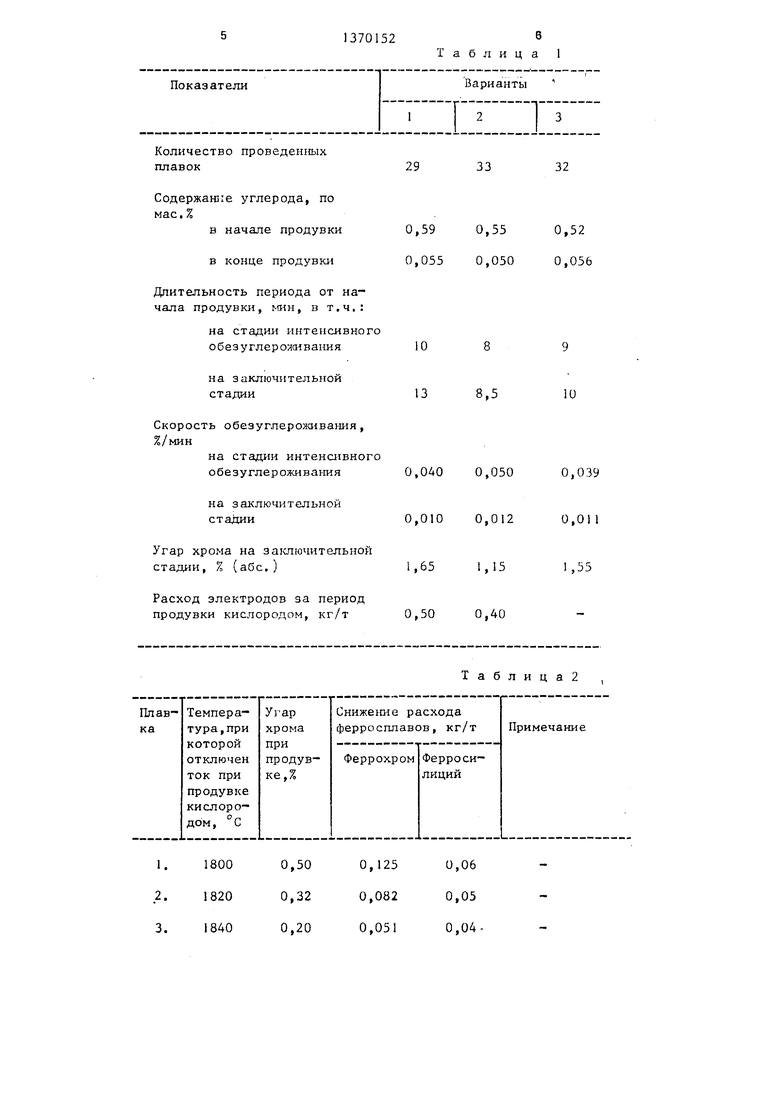

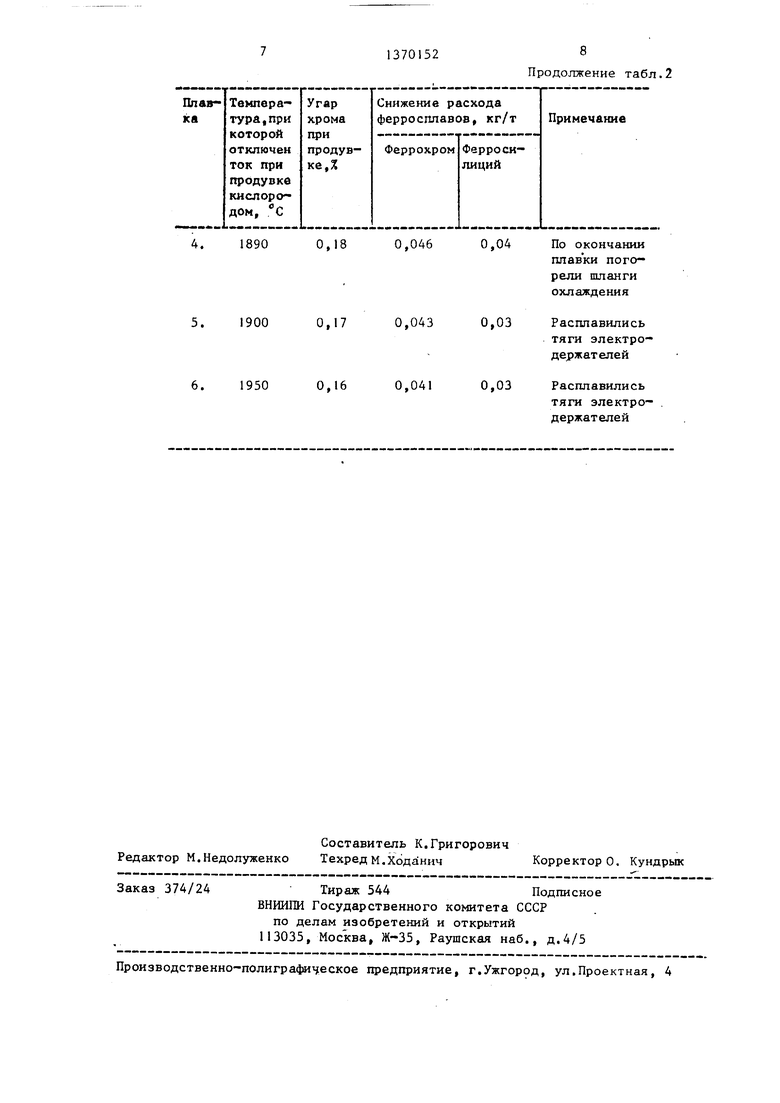

В табл.2 (по данным проведенных плавок) приведены значения расходов ферросплавов в зависимости от температурных режимов процесса продувки кислородом по предлагаемому способу.

Из данных показателей табл.1 следует оптимальность выбора пределов по температуре проведения процесса удаления углерода (1840-1870). Так, выше температуры 1840 С угар хрома (и расход ферросплавов) незначителен, но аварийные осложнения (см.примечание ) ведут к увеличению времени плавки из-за задержек, вызванных неисправностью оборудования. Формула изобретения

Способ удаления углерода из кор- розионностойкой стали в дуговой печи с тремя электродами, включающий кисородную продувку металла водоохлаж- даемой фурмой при включенной печи, продувку металла через рабочее окно аргоном, отличающий ся тем, что, с целью сокращения периода обезуглероживания, снижения расхода ферросплавов, трехсопловую фурму напавляют на поверхность жидкой ванны в область, прилегающую к внешней стооне условного треугольника, образованного прямыми, соединяющими оси электродов, ограниченную по длине расстоянием между двумя электродами, а по ширине 1-1,5 диаметрами электрода, при этом продувку производят под током до достижения температуры металла 1840-1870°С, дальнейшую продув- ку ведут при отключенной печи.

Количество проведешшх плавок

Содержание углерода, по мае. 7,

в начале продувки

в конце продувки

Длительность периода от начала продувки, NMH, в т.ч.:

на стадия интенсивног обезуглерохмвагшя

на заключительной стадии

Скорость обезуглерола1ват1я,

%/мин

на стадии интенсивног обезуглероживания

на заключительной стадии

Угар хрома на заключительной стадии, % (абс.)

Расход электродов за период продувки кислородом, кг/т

1800

1820

1840

0,50 0,32 0,20

Таблица 1

29

33

32

0,590,550,52

0,055 0,0500,056

10

13

8,5

10

0,0400,050

0,039

0,010 0,012

0,01 1

,651,15

1,55

0,500,40

Таблица2 ,

0,06 0,05 0,0418900,180,0460,04По окончании

плавки погорели шланги охлаждения

19000,170,0430,03Расплавились

тяги электродержателей

19500,160,0410,03Расплавились

тяги электродержателей

| Чуватин Н.С | |||

| и др | |||

| Сталь, 1979, 3, с.188-189 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Производство электростали - Сборник.МЧМ СССР, № 8, 1980, с.48-50 | |||

| Кацман Ц.Л | |||

| и др | |||

| Освоение новых ВЫСОКОМОЩНЫХ электропечей - Сборник | |||

| МЧМ СССР, № 1, 1982, с.53-55. | |||

Авторы

Даты

1988-01-30—Публикация

1986-03-03—Подача