Изобретение относится к измерительной технике и может быть использовано в приборах активного контроля размеров деталей в процессе их хонингования.

Цель изобретения - повышение точ- HOCTJ1 контроля за счет снижения износа рабочей поверхности образцового кольца.

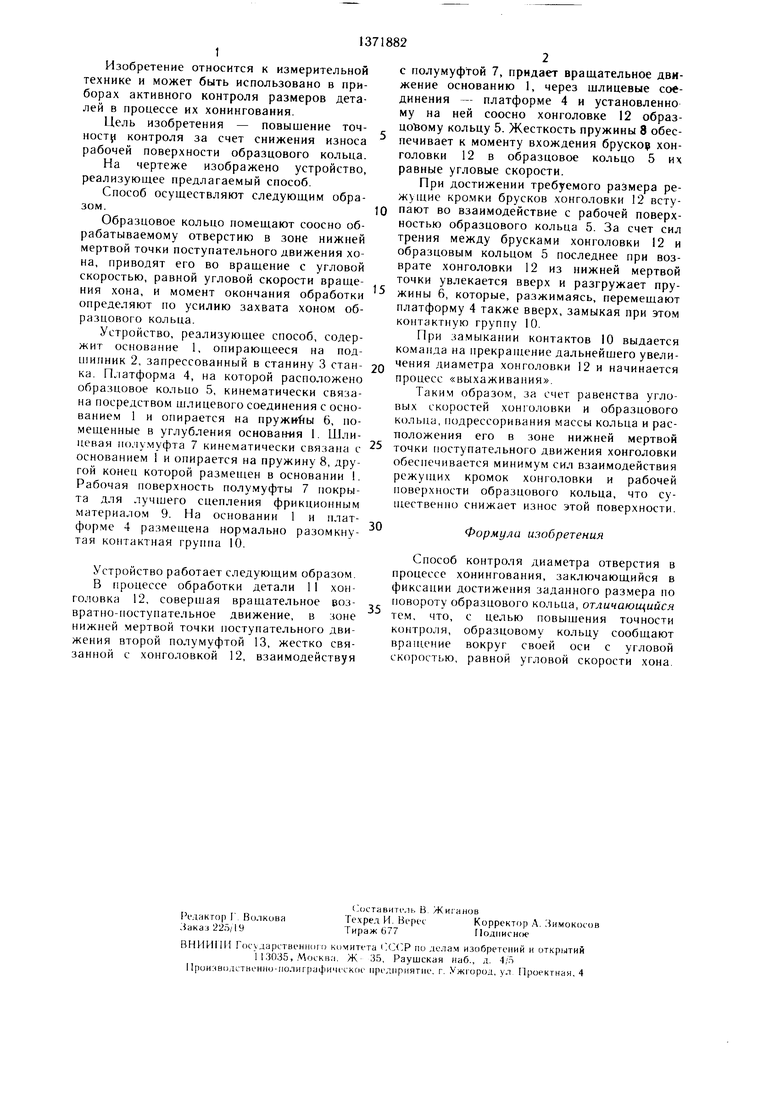

На чертеже изображено устройство, реализующее предлагаемый способ.

Способ осуществляют следующим образом.

Образцовое кольцо помещают соосно обрабатываемому отверстию в зоне нижней мертвой точки поступательного движения хо- на, приводят его во вращение с угловой скоростью, равной угловой скорости вращения хона, и момент окончания обработки определяют по усилию захвата хоном образцового кольца.

Устройство, реализующее способ, содержит основание 1, опирающееся на подшипник 2, запрессованный в станину 3 станка. Платформа 4, на которой расположено образцовое кольцо 5, кинематически связана посредством щлицевого соединения с основанием 1 и опирается на пружи йы 6, помещенные в углубления основания 1. Шли- цевая полумуфта 7 кинематически связана с основанием 1 и опирается на пружину 8, другой конец которой размещен в основании I. Рабочая поверхность полумуфты 7 покрыта для лучшего сцепления фрикционным материалом 9. На основании 1 и платформе 4 размещена нормально разомкнутая контактная группа 10.

Устройство работает следующим образом.

В процессе обработки детали 11 хон- головка 12, совершая вращательное возвратно-поступательное движение, в зоне нижней мертвой точки поступательного движения второй полумуфтой 13, жестко связанной с хонголовкой 12, взаимодействуя

0

5

0

5

0

5

с полумуфтой 7, придает вращательное движение основанию 1, через шлицевые соединения - платформе 4 и установленно му на ней соосно хонголовке 12 образцовому кольцу 5. Жесткость пружины 8 обеспечивает к моменту вхождения брускор хон- головки 12 в образцовое кольцо 5 их равные угловые скорости.

При достижении требуемого размера режущие кромки брусков хонголовки 12 вступают во взаимодействне с рабочей поверхностью образцового кольца 5. За счет сил трения между брусками хонголовки 12 и образцовым кольцом 5 последнее при возврате хонголовки 12 из нижней мертвой точки увлекается вверх и разгружает пружины 6, которые, разжимаясь, перемещают платформу 4 также вверх, замыкая при этом контактную группу 10.

При замыкании контактов 10 выдается команда на прекращение дальнейшего увеличения диаметра хонголовки 12 и начинается процесс «выхаживания.

Таким образом, за счет равенства угловых скоростей хонголовки и образцового кольца, подрессоривания массы кольца и расположения его в зоне нижней мертвой точки поступательного движения хонголовки обеспечивается минимум сил взаимодействия режущих кромок хонголовки и рабочей поверхности образцового кольца, что существенно снижает износ этой поверхности.

Формула изобретения

Способ контроля диаметра отверстия в процессе хонингования, заключающийся в фиксации достижения заданного размера по повороту образцового кольца, отличающийся тем, что, с целью повышения точности контроля, образцовому кольцу сообщают вращение вокруг своей оси с угловой скоростью, равной угловой скорости хона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| Устройство для хонингования длинномерных цилиндров | 1988 |

|

SU1604576A1 |

| Горизонтально-хонинговальный станок | 1988 |

|

SU1611708A1 |

| Устройство для горизонтального хонингования отверстий | 1980 |

|

SU973320A1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2001 |

|

RU2201955C2 |

| Способ хонингования гильз цилиндров двигателей внутреннего сгорания | 1988 |

|

SU1611706A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2095221C1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| ПРИБОР ДЛЯ КОНТРОЛЯ ДИАМЕТРА ОТВЕРСТИЯ В ПРОЦЕССЕ ХОНИНГОВАНИЯ | 1972 |

|

SU340882A1 |

| Способ хонингования | 1978 |

|

SU804399A1 |

Изобретение относится к области измерительной техники и может быть использовано в приборах активного контроля размеров деталей в процессе их хонингования. Целью изобретения является повы шение точности контроля за счет снижения износа рабочей поверхности образцового кольца. Для этого образцовому кольцу с внутренним диаметром, равным окончательному диаметру обрабатываемой детали, сообщают вращение с угловой скоростью, равной угловой скорости вращения хона, и момент окончания обработки определяют по усилию захвата хоном образцового кольца. За счет отсутствия проскальзывания абразивных брусков хона по рабочей поверхности образцового кольца в процессе работы уменьшается его износ, а его расположение в зоне нижней мертвой точки позволяет производить «выхаживание с поступательным движением хона. 1 ил. i (Л оо 00 00 ьо

| ПРИБОР ДЛЯ КОНТРОЛЯ ДИАМЕТРА ОТВЕРСТИЯ В ПРОЦЕССЕ ХОНИНГОВАНИЯ | 0 |

|

SU311132A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-07—Публикация

1986-08-11—Подача