Изобретение относится к абразивной обработке и предназначено для использования преимущественно при восстановлении гнезд коренных .подшипников блоков цилиндров на ремонтных заводах.

Известно устройство для горизонтального хонингования отверстий, включающее основание, закрепленную на нем установочную плиту с многорядной хонинговальной головкой, установленной с возможностью вращательного и возвратно-поступательного перемещения и содержащей свободно уста,новленные колодки с брусками 1.

Однако такое конструктивное выполнение не позволяет точно обработать несколько несоосно расположенных отверстий.

Цель изобретения - повышение точности обработки.

Указанная цель достигается за счет того, что корпус хонинговальной головки Бьзполнен в виде трубных элементов, соединенных кольцевыми ребрами жесткости, с пазами, предназначенньп.ш для размещения колодок, снабженных средствами местного из.менения давления брусков.

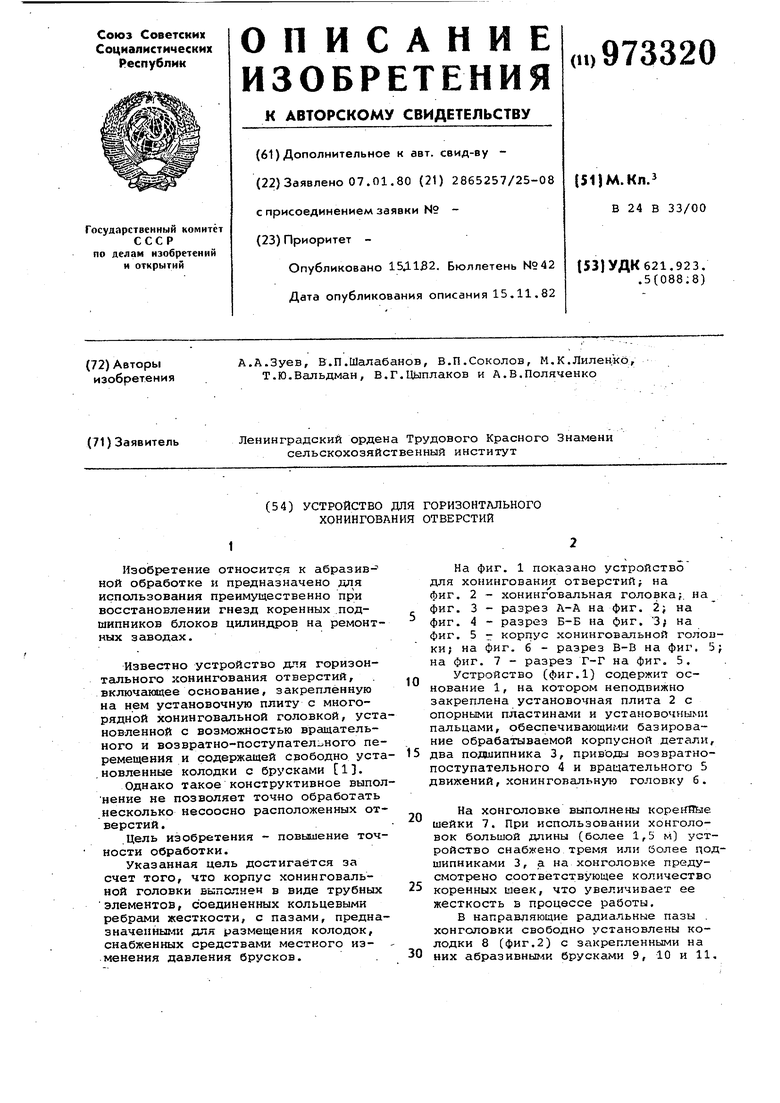

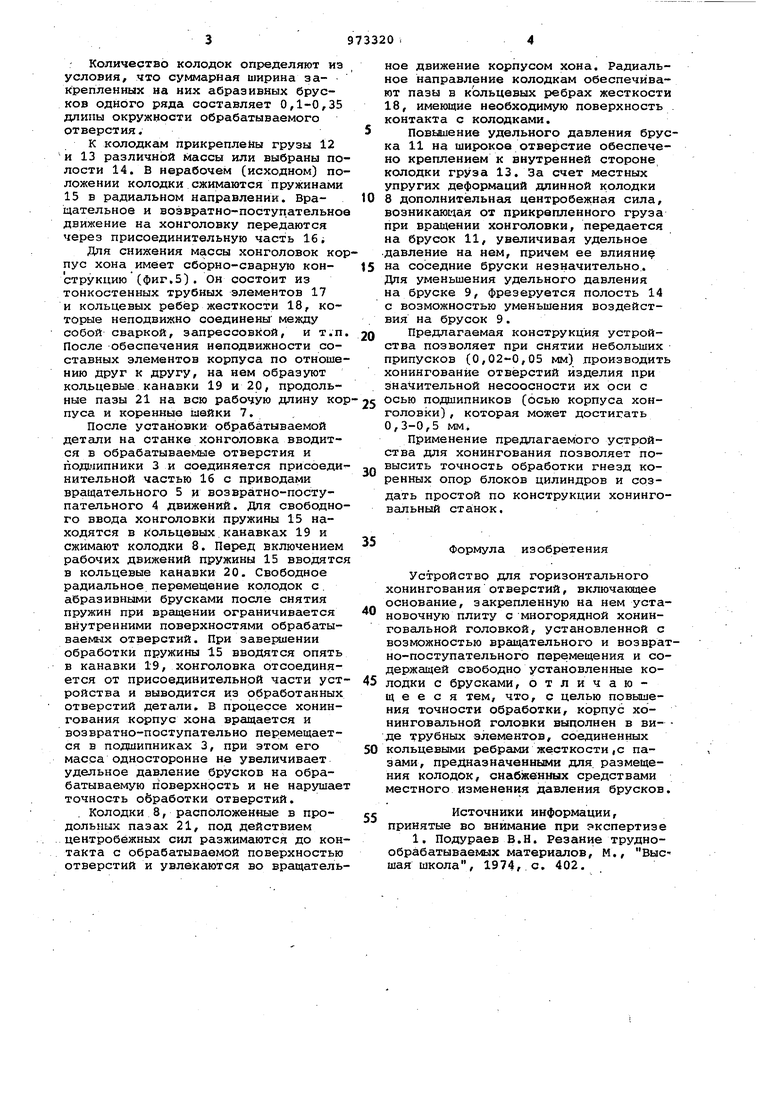

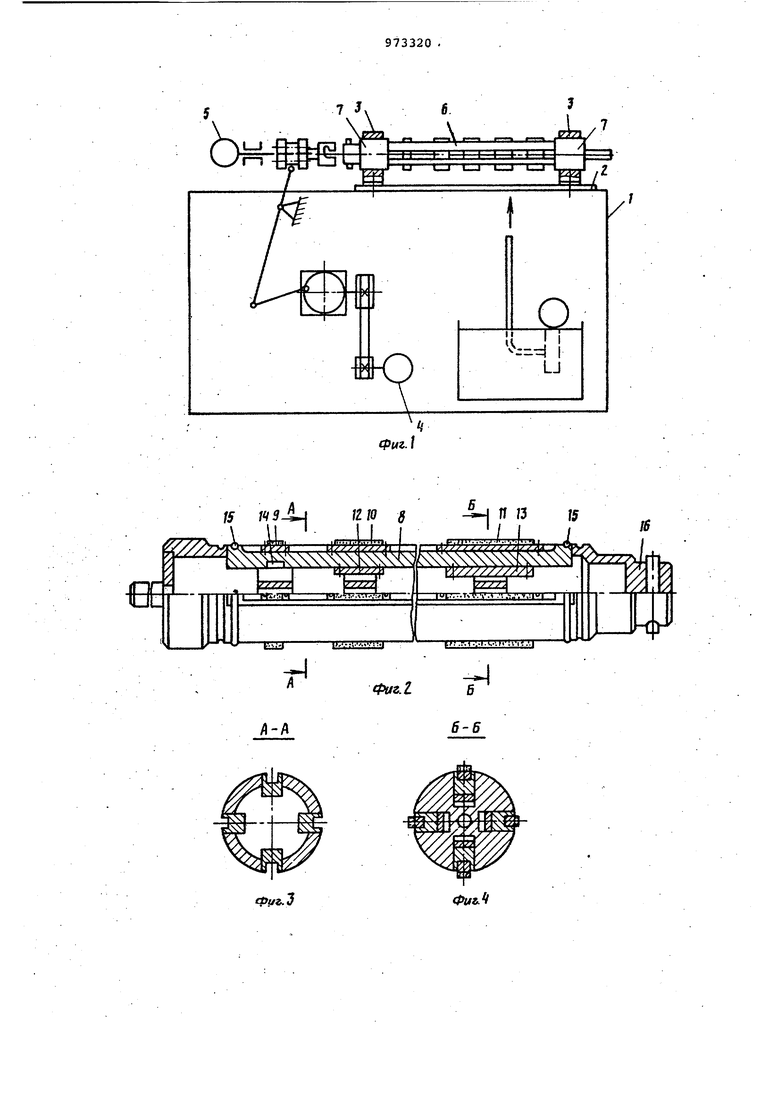

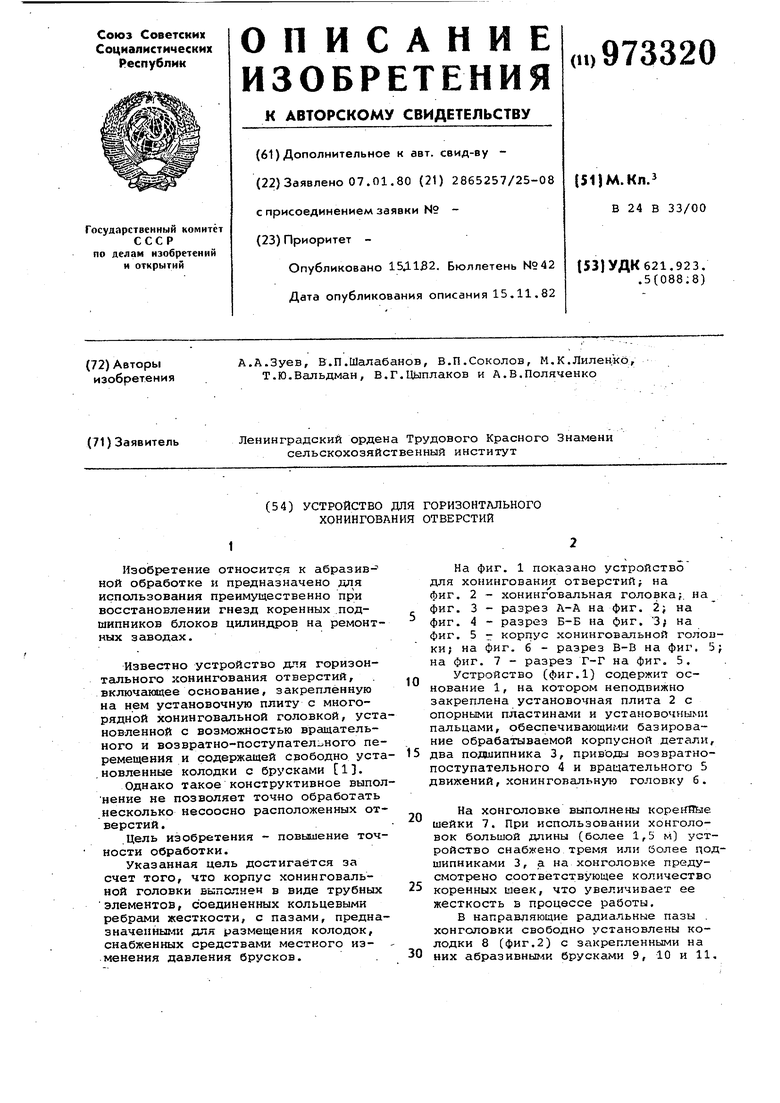

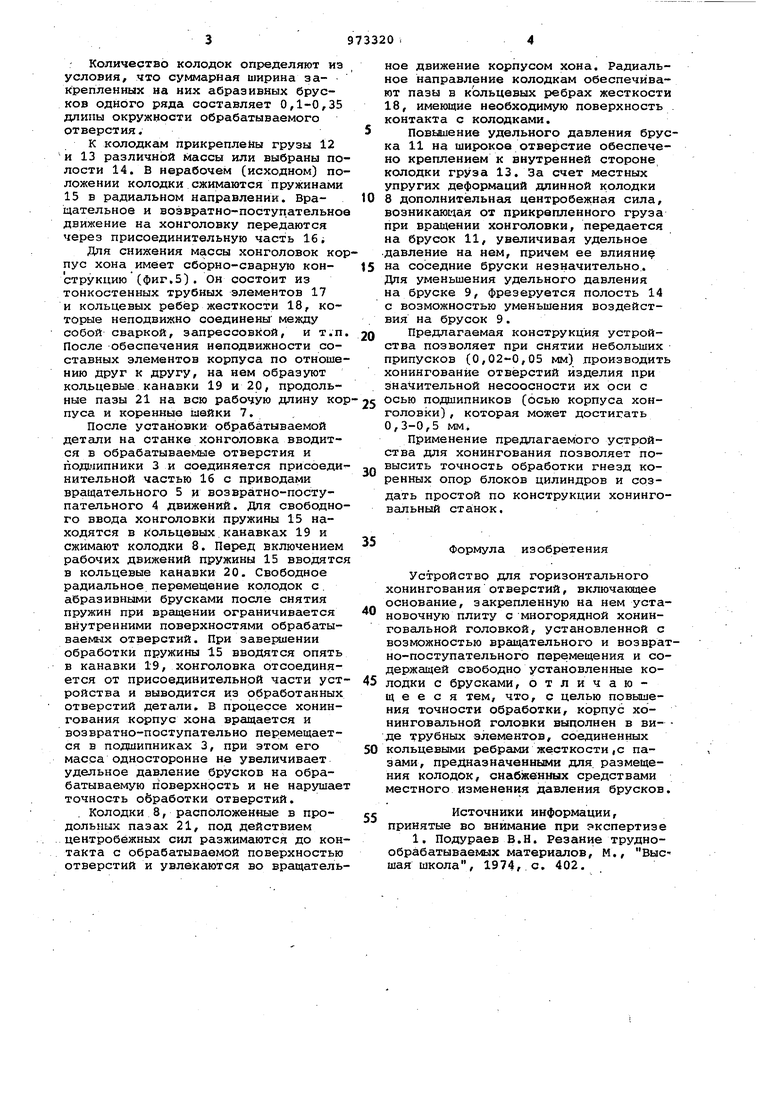

На фиг. 1 показано устройство для хонингования отверстий; на фиг. 2 - хонинговальная головка;, на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3) на фиг. 5 г корпус хонинговальной голоики; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - разрез Г-Г на фиг. 5.

Устройство (фиг.1) содержит ос10нование 1, на котором неподвижно закреплена установочная плита 2 с опорными пластинами и установочными пальцами, обеспечивгиощими базирование обрабатываемой корпусной детали, 15 два подшипника 3, приводы возвратнопоступательного 4 и вращательного 5 движений, хонинговальную головку 6.

На хонголовке выполнены Kopeirt&e

20 шейки 7. При использовании хонголовок большой длины (более 1,5 м) устройство снабжено тремя или более подшипниками 3, а на хонголовке предусмотрено соответствующее количество

25 коренных шеек, что увеличивает ее жесткость в процессе работы.

В направляющие радиальные пазы . хонголовки свободно установлены колодки 8 (фиг.2) с закрепленными на

30 них aбpaзивны /IИ брусками 9, 10 и 11.

Количество колодок определяют из условия, что суммарная ширина закреплениых на них абразивных брусков одного ряда составляет 0,1-0,35 длины окружности обрабатываемого отверстия.

К колодкам прикреплены грузы 12 и 13 различной массы или выбраны полости 14. В нерабочем (исходном) положении колодки сжимаются пружинами 15 в радиальном направлении. Вращательное и возвратно-постуцательное движение на хонголовку передаются через присоединительную часть 16i

Для снижения массы хонголовок корпус хона имеет сборно-сварную конструкцию (фиг,5). Он состоит из тонкостенных трубных элементов 17 и кольцевых ребер жесткости 18, которые неподвижно соединены между собой сваркой, запрессовкой, и т.п. После обеспечения неподвижности составных элементов корпуса по отношению друг к другу, на нем образуют кольцевые канавки 19 и 20, продольные пазы 21 на всю рабочую длину корпуса и коренные хаейки 7.

После установки обрабатываемой детали на станке хонголовка вводится в обрабатываемые отверстия и под1чипники 3 и соединяется присоединительной частью 16 с приводами вращательного 5 и возвратно-поступательного 4 движений. Для свободного ввода хонголовки пружины 15 находятся в Кольцевых канавках 19 и сжимают колодки 8. Перед включением рабочих движений пружины 15 вводятся в кольцевые канавки 20. Свободное радиальное перемещение колодок с. абразивными брусками после снятия пружин при вращении ограничивается внутренними поверхностями обрабатываемых отверстий. При завершении обработки пружины 15 вводятся опять в канавки 19, хонголовка отсоединяется от присоединительной части устройства и выводится из обработанных отверстий детали. В процессе хонингования корпус хона вращается и возвратно-поступательно перемещается в подшипниках 3, при этом его масса односторонне не увеличивает удельное давление брусков на обрабатываемую поверхность и не нарушает точность обработки отверстий.

Колодки 8, расположенные в продольных пазах 21, под действием центробежных сил разжимаются до контакта с обрабатываемой поверхностью отверстий и увлекаются во вращательное движение корпусом хона. Радиальное направление колодкам обеспечивают пазы в кольцевых ребрах жесткости 18, имеющие необходимую поверхность контакта с колодками.

Повышение удельного давления бруска 11 на широкое отверстие обеспечено креплением к внутренней стороне колодки груэа 13. За счет местных упругих деформаций длинной колодки

8 дополнительная центробежная сила, возникающая от прикрепленного груза при вращении хонголовки, передается на брусок 11, увеличивая удельное .давление на нем, причем ее влияние

на соседние бруски незначительно. Для уменьшения удельного давления на бруске 9, фрезеруется полость 14 с возможностью уменьшения воздействия на брусок 9.

Предлагаемая конструкция устройства позволяет при снятии небольших припусков (0,02-0,05 мм) производить хонингованйе отверстий изделия при значительной несоосности их оси с

осью подшипников (осью корпуса хонголовки) , которая может достигать 0,3-0,5 мм.

Применение предлагаемого устройства для хонингования позволяет повысить точность обработки гнезд коренных опор блоков цилиндров и создать простой по конструкции хонинговальный станок.

Формула изобретения

Устройство для горизонтального хонингования отверстий, включаклдее основание, закрепленную на нем установочную плиту с многорядной хонинговальной головкой, установленной с возможностью вращательного и возвратно-поступательного перемещения и содержащей свободно установленные колодки с брусками, отличающееся тем, что, с целью повышения точности обработки, корпус хонинговоьльной головки выполнен в ви- де трубных элементов, соединенных

0 кольцевыми ребрами жесткости,с пазами, предназначенными для размещения колодок, снабженных средствами местного изменения давления брусков.

е Источники информации,

принятые во внимание при экспертизе 1. Подураев В.Н. Резание труднообрабатываемых материалов, М., Выс шая школа, 1974, с. 402.

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2108902C1 |

| Хонинговальная головка | 1990 |

|

SU1781011A1 |

| СПОСОБ ХОНИНГОВАНИЯ | 1999 |

|

RU2155123C1 |

| Хонинговальная головка | 1988 |

|

SU1604577A1 |

| Хонинговальная головка для предварительного и окончательного хонингования | 1978 |

|

SU854693A1 |

| ХОНИНГОВАЛЬНЫЙ СТАНОК | 2009 |

|

RU2424102C2 |

| ГОЛОВКА ДЛЯ ОБРАБОТКИ ВНУТРЕННЕЙ ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ | 1999 |

|

RU2155124C1 |

| Хонинговальная головка | 1984 |

|

SU1276481A1 |

| Однопроходный хон | 1980 |

|

SU901034A1 |

| Хонинговальная головка | 1981 |

|

SU1041275A1 |

/)-Д

Фиг.1

5-5 1 20 19 № j 17 18 l I f-iI HI

JiLfi.

Г-Г 1920 7

Авторы

Даты

1982-11-15—Публикация

1980-01-07—Подача