00

00

00 О5

11111

жения, возрастает по мере увеличения утла отклонения. При достижении максимума силы В 2 «перескакивает через кольцевой выступ, образовавшийся перед ним. Начинается этап формирования нового кольцевого выступа. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для алмазного выглаживания деталей | 1986 |

|

SU1409444A1 |

| Оправка для алмазного выглаживания деталей | 1989 |

|

SU1660945A2 |

| Устройство для алмазного выглаживания цилиндрических деталей | 1988 |

|

SU1720845A1 |

| Оправка для алмазного выглаживания деталей | 1973 |

|

SU500048A1 |

| Оправка для алмазного выглаживания деталей | 1980 |

|

SU942965A2 |

| Оправка для алмазного выглажи-ВАНия дЕТАлЕй | 1979 |

|

SU806382A2 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВЫГЛАЖИВАНИЕМ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2016 |

|

RU2666396C2 |

| Устройство для алмазного выглаживания | 1977 |

|

SU975361A1 |

| Устройство для вибрационного выглаживания цилиндрических деталей | 1976 |

|

SU703317A1 |

| Приспособление для алмазного выглаживания деталей | 1989 |

|

SU1691081A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении на поверхности обрабатываемой детали кольцевых выступов различных размеров и при восстановлении изношенных поверхностей деталей машин, например восстановлении диаметра вала в прессовом соединении. Целью изобретения является расширение технологических возможностей оправки путем получения на поверхности обрабатываемой детали (Д) кольцевых выступов различных размеров при повышении несушей способности прессового соединения. Выглаживатель (В) 2, закрепленный на подвижной части 3 штока, подводят к обрабатываемой Д. Д приводят во вращение, а оправку последовательно перемещают вдоль обрабатываемой Д с отно сительно невысокой продольной подачей. В результате воздействия В 2 на обрабатываемую Д происходит многократное движение В 2 по канавке, образовавшейся после первого оборота, с небольшим смешением в направлении продольной подачи. Начиная со второго оборота детали, В 2, закрепленный в подвижной части 3 штока, испытывая сопротивление со стороны обрабатываемой Д, начинает отклоняться в сторону пластинчатой пружины 6. Сила, препятствующая отклонению В 2 от первоначального поло (Л

Изобретение относится к обработке металлов давлением и может быть использовано при получении на поверхности обрабатываемой детали кольцевых выступов различных раз.меров и при восстановлении изнон1енных поверхностей деталей машин, например восстановлении диаметра вала в прессовом соединении.

Це.|ьк) изобретения является расширение техно.югическн.х возможностей оправки путем получения на поверхности обрабатываемой детали ко;:ьцевых выступов различных размеров при повышении несущей способности прессового соединения.

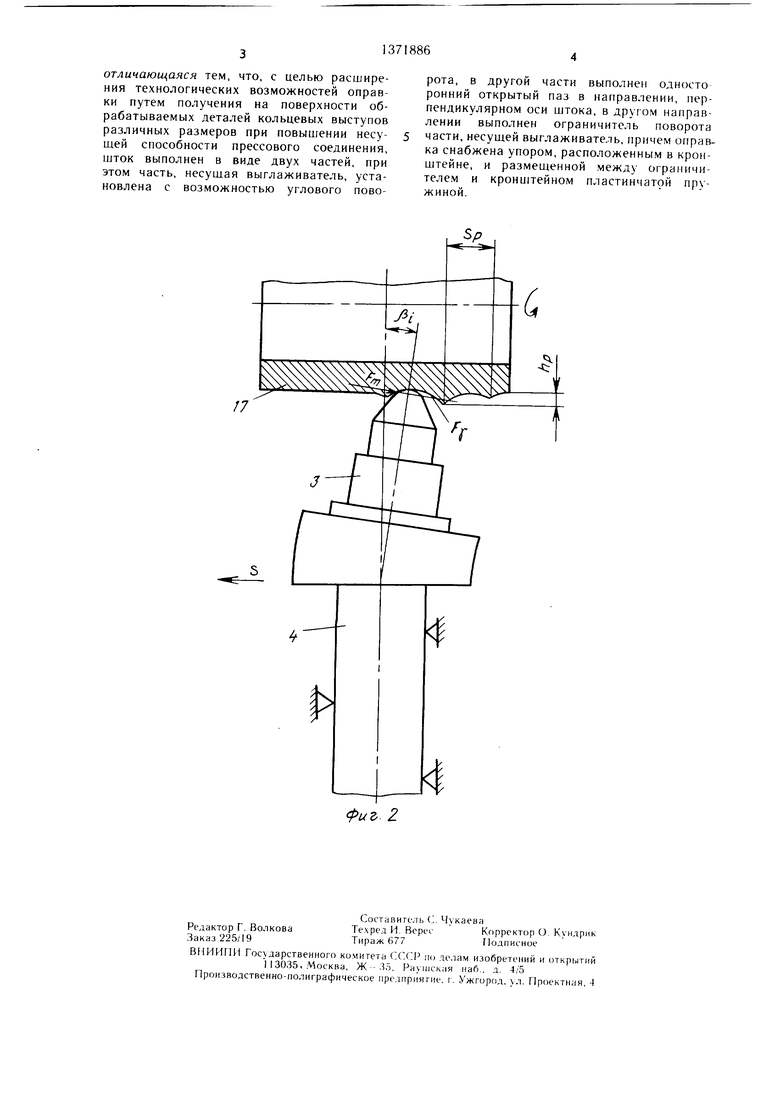

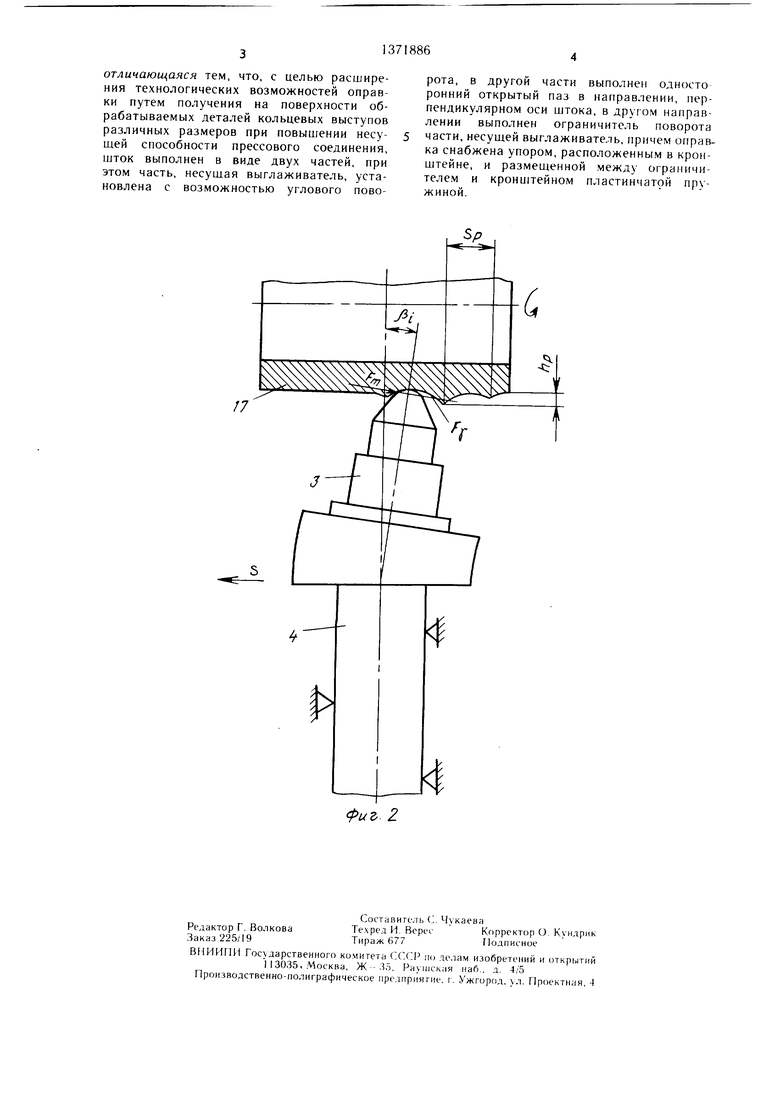

На 4 иг I изображена оправка для ал- 1аз}И)го выглаживания; на фиг. 2 - схема 110. 1учении выступов при помоши предложенной оправки.

Оправка для ал.мазного выглаживания сг)держит корпус 1, установленный в нем с возможностью осевого перемеп1ения П1тока, К()тор1)1Й имеет выглаживатель 2 и выполнен из двух частей 3 и 4, одна изкото- 1ы 3, наиболее близко расположенная к В1)11.|ажииателю 2, ч становлена на оси 5 с возможностью вращения в направлении п.кк тинчатой пружины 6. На части 4 нтока EUiuio. iHen паз 7, в котором смонтирована на оси 5 часть 3 ппока Вращению подвижной части 3 П1тока в направлении, противоположном указанному, препятствует 1 Ь1ступ S, | ыполненный на части 4 тока. Узел нагружения состоит из гайки 9, пру- жипы К), камер 11 с жидкостью.

Рабочее давление передается жидкостью и контролируется по манометру 12. Крон- niTeiin 13 -образной формь,| жестко связан с корпусом 1. В крон1нтейне выполнен паз 14, к котором с возможностью пе- pcMiMHOiniH установлен упор 15. Ограпичи- те. п, И) жестко связан с пружиной 6.

()п)авка работает следуюши.м образом.

Вьпмаживатель 2, закрепленный на подвижной части 3 штока, подводят к обра- батываем()11 детали 17. Величина уси;1ия внедреши в)пмаживателя в обрабатываемую поверхность устанавливается сжатием арир(ванн| 1 нружнн, предварительный натяг которых создается га(1кой 9, ввинчен- Hoi i в корпус I.

/U la. iii 17 приводит во врашате.льное /ишжение, а онравку пос,ледова гельно перемещают вдоль обрабатываемо детали с относительно невысокой продольной подачей S.

При первом обороте на поверхности детали 17 образуется канавка. На втором обороте детали выглаживатель 2, закрепленный в подвижной части 3 штока, испытывая сопротивление со стороны обрабатываемой детали 17, начинает отклоняться в сторону, противоположную направQ лению продольной подачи. Это отклонение или поворот подвижной части 3 штока на оси 5 зависит от жесткости пластинчатой пружины 6 и от свойств обрабатываемого материала и параметров процесса выглаживания.

5В результате такого воздействия на обрабатываемую деталь 17 происходит повторное движение выглаживателя 2 по полученной канавке с небольшим смещением в направлении продольной подачи на угол р. При последующих обработках и дальнейшем

перемещении оправки происходит еще большее отклонение подвижной части 3 штока. Это отклонение происходит под действием силы Р„,, величина которой зависит от свойств обрабатываемого материала и параметров

5 процесса обработки.

Сила F,, препятствующая отклонению выглаживателя 2 от первоначального положения, зависит от жесткости пластинчатой пружины 6 и воз)астает по мере увеличения угла отклонения.

0 При (i -|- 1) обороте сила F, становится достаточно большой, выглаживатель 2 «перескакивает через кольцевой выступ и внедряется в необработанный материал за образовавщи.мся выступом.

Начинается процесс формирования ново5 го кольцевого выступа.

Предложенная оправка позволяет получать на поверхности обрабатываемой детали кольцевые выступы с высокой стабильностью своих размерных параметров.

0.

Формула изооретения

Оправка для алмазного выглаживания деталей, содержащая корпус с узлом нагружения, выглаживатель, закрепленный на 5 П1токе, установленным в корпусе с возможностью осевого перемещения и вращения относительно оси, перпендикулярной направлению подачи, и жестко закрепленный на корпусе кронштейн, и ограничитель.

отличающаяся тем, что, с целью расширения технологических возможностей оправки путем получения на поверхности обрабатываемых деталей кольцевых выступов различных размеров при повышении несущей способности прессового соединения, шток выполнен в виде двух частей, при этом часть, несущая выглаживатель, установлена с возможностью углового поворота, в другой части выполнен односто ронний открытый паз в направлении, перпендикулярном оси щтока, в другом направлении выполнен ограничитель поворота части, несущей выглаживатель, причем оправка снабжена упором, расположенным в кронштейне, и размещенной между ограничителем и кронштейном пластинчатой пружиной.

| Одинцов Л | |||

| Г | |||

| Финишная обработка деталей алмазным выглаживанием и вибровыглаживанием | |||

| - М.: Машиностроение, 1981, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-02—Подача