машспецсталь

с. 15.

Авторское свидетельство СССР № 1255646, кл. С 21 С 5/54, 1984.

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования жидкой стали | 1990 |

|

SU1721096A1 |

| Шлакообразующая смесь для рафинирования стали | 1986 |

|

SU1379315A1 |

| Шлакообразующая смесь | 1987 |

|

SU1497234A1 |

| Шлакообразующая смесь для десульфурации и дефосфорации стали | 1989 |

|

SU1686007A1 |

| Способ рафинирования стали | 1988 |

|

SU1640177A1 |

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Способ выплавки стали | 1983 |

|

SU1117322A1 |

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ В ДУГОВЫХ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧАХ | 2005 |

|

RU2294382C1 |

Изобретение относится к области черной металлургии, в частности к составам шлакообразующих смесей для рафинирования стали преимущественно в дуговых электропечах. Целью изобретения является повышение скорости рафинирования металла. Твердая шлако- образующая смесь содержит, мас.%: шлак производства вторичного алюминия 10-20; порошок кокса 5-20; известь остальное. Применение смеси позволяет в полтора раза увеличить скорость десульфурации металла. 4 табл.

00 vj

со

vj

1

.137

Изобретение относится к черной металлургии, в частности к составам г пакообразующих смесей для рафиниования стали преимущественна в дуговых электропечах.

Цель изобретения - повышение скорости рафинирования металла.

Твердая шлакообразующая смесь содержит шлак производства вторичного алюминия (ПВА), порошок кокса и известь при следующем соотношении компонентов, мас.%:

Шлак ПВА10-20

Порошок кокса5-20

ИзвестьОстальное

Введение в состав шлакообразующей смеси порошка кокса обеспечивает сохранение в течение всего периода обработки стали восстановительного потенциала шлака. В результате взаимодействия металлического алюминия, входящего в состав шлака ПВА, с окисленным металлом и шлаком выделяется большое количество тепла, достаточно для быстрого формирования активного шлака с низким содержанием окислов железа. По мере протекания процесса .финирования стали возникает диффузионный поток окислов железа в шлак из остального расплава по закону распределения Генри. При этом поступающие в шлак окислы железа взаимодействуют с углеродом, введенным в шлак в составе шлакообразующей смеси порошком кокса, в результате чего окис ленность шлака остается практически неизменной в течение всего периода обработки. Постоянное удаление из шлака окислов железа приводит к сдвигу равновесия реакции десульфурации металла в сторону образования сульфида кальция:

FeS + + CaS FeO + С -I- Fe

FeS -I- CaO + C -CO + CaS + Fe

Низкая вязкость шлака, образующегося в результате присадки предлагае мой смеси, обеспечивает благоприятные кинетические условия рафинирования, а низкое содержание закиси железа в шлаке в течение всего периода обработки создает благоприятные термические условия протекания рафинирования. Это приводит к повьш1ению скорости и глубины рафинирования металла .

72

При содержании шлака ПВА в смеси менее 10 мас.% снижается скорость плавления смеси, что приводит к замедлению рафинирования. При содержании шлака ПВА в смеси более 20 мас.% увеличивается вязкость шлака из-за повышения в нем содержания глинозема, при этом кинетические условия рафини- рования ухудшаются, а скорость рафинирования снижается.

При содержании в смеси менее 5 мас.% порошка кокса количества вводимого углерода недостаточно для под- держания низкой окисленности шлака в течение всего периода рафинирования, что ухудшает термодинамические условия рафинирования и снижает его скорость. В смеси, содержащей более 20 мас.% порошка кокса, снижается содержание извести, что приводит к замедлению процессов рафинирования, поскольку известь является основным рафинировочным компонентом предлагае- мой смеси.

Пример. При выплавке стали в 100-тонной дуговой электропечи после скачивания окислительного шлака в ванну присаживают смесь шлака ПВА, порошка кокса и извести, а также известную смесь: шлак ПВА 50%; известь 50%.

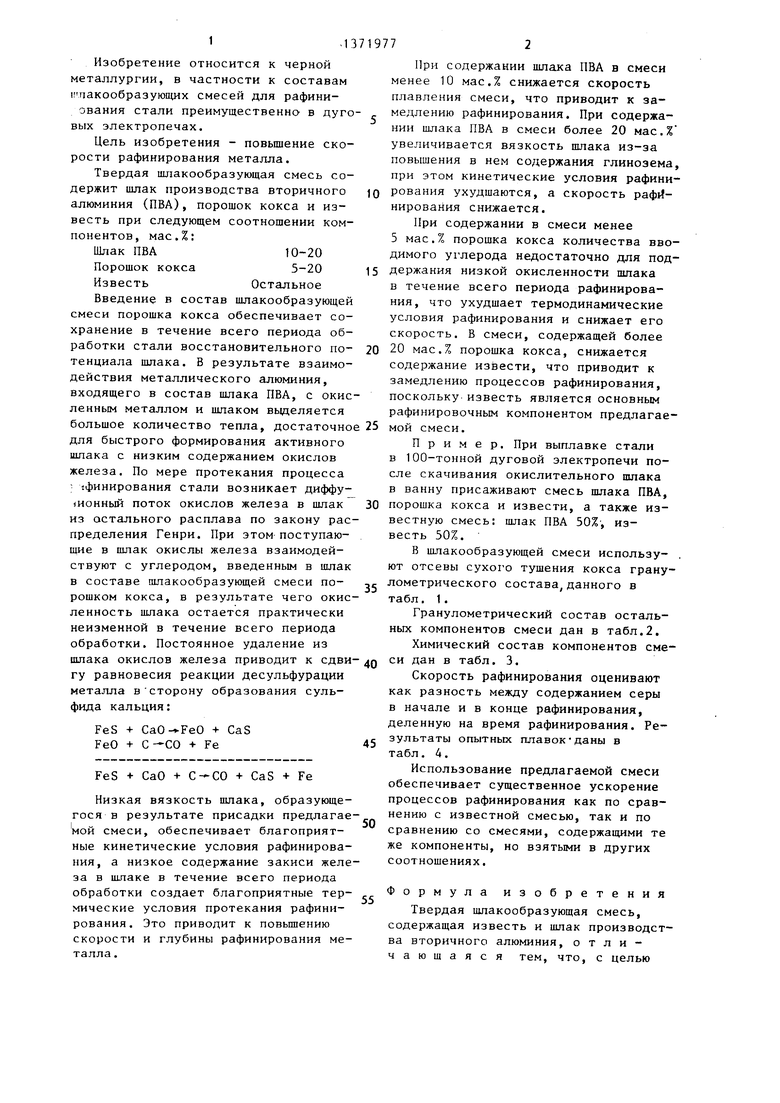

В шлакообразующей смеси использу- , ют отсевы сухого тушения кокса грану- лометрического состава,данного в табл. 1.

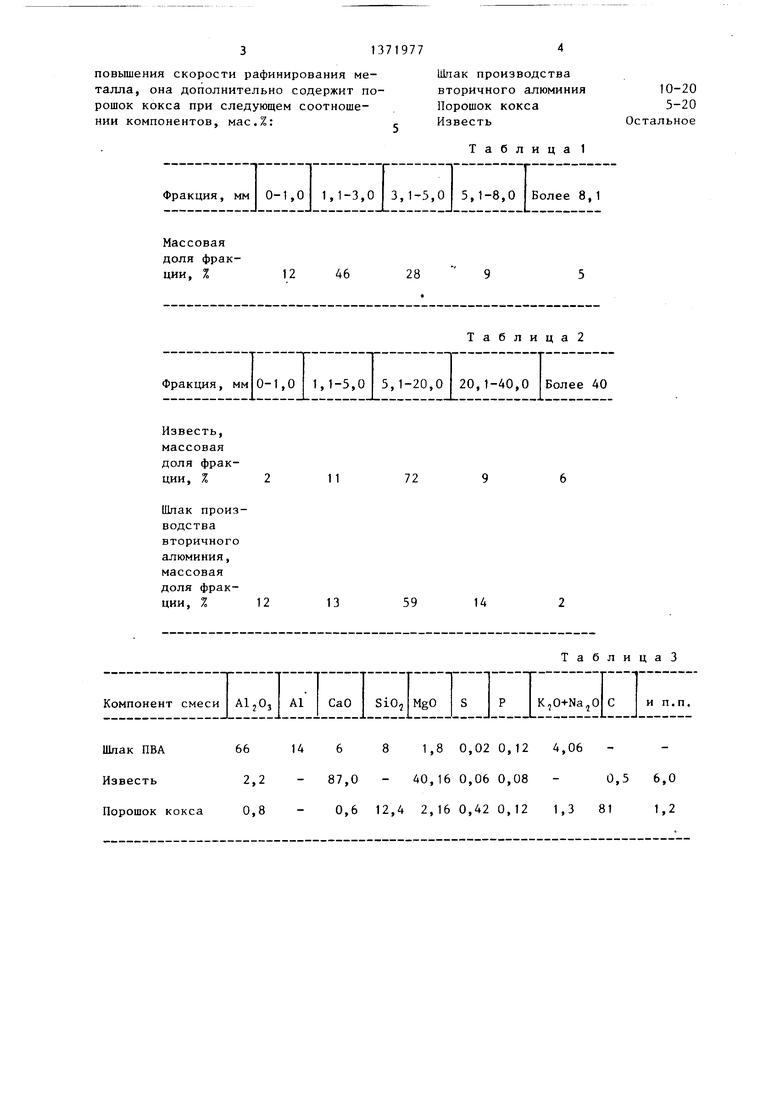

Гранулометрический состав остальных компонентов смеси дан в табл.2.

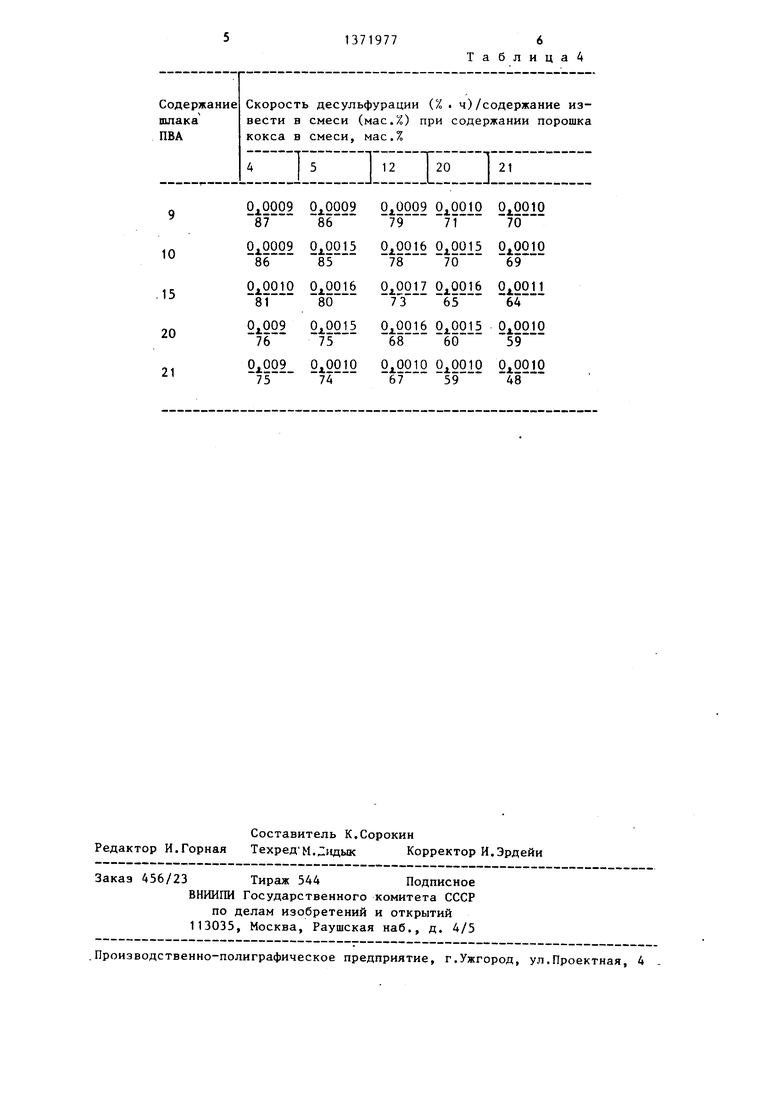

Химический состав компонентов сме- си дан в табл. 3.

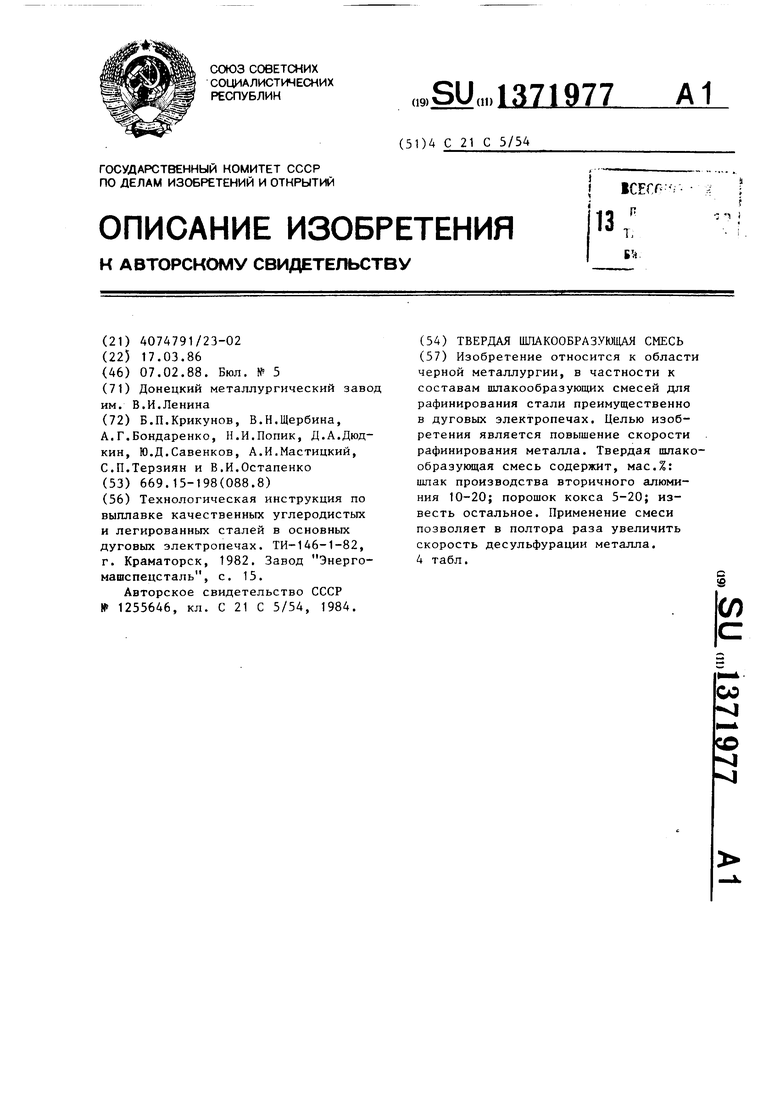

Скорость рафинирования оценивают как разность между содержанием серы в начале и в конце рафинирования, деленную на время рафинирования. Ре- зультаты опытньгх плавок-даны в табл. 4.

Использование предлагаемой смеси обеспечивает существенное ускорение процессов рафинирования как по сравнению с известной смесью, так и по сравнению со смесями, содержащими те же компоненты, но взятыми в других соотношениях.

Формула изобретения

Твердая шлакообразующая смесь, содержащая известь и шлак производства вторичного алюминия, отличающаяся тем, что, с целью

повышения скорости рафинирования металла, она дополнительно содержит порошок кокса при следующем соотношении компонентов, мас.%:

Фракция, мм

0-1,0

,1-3,0 I 3,1-5,0

Массовая доля фракции, %

12 46

11

12

13

Шлак ПВА 66 14 6 8 1,8 0,02 0,12 4,06

Известь2,2 - 87,0 - 40,16 0,06 0,08 - 0,5 6,0

Порошок кокса 0,8 - 0,6 12,4 2,16 0,42 0,12 1,3 81 1,2

Шпак производства вторичного алюминия Порошок кокса Известь

Таблица 1

5,1-8,0

Более 8, 1

28

Таблица2

72

59

14

ТаблицаЗ

9

0

5

0

1

87

86

8Т

0,009 7б

75

86

Oj,0015 85

80

75

74

Таблица

7Т

70

65

60

59

70

0,0010 69

О j, 0011 64

59

48

| Технологическая инструкция по выплавке качественных углеродистых и легированных сталей в основных дуговых электропечах | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Краматорск, 1982 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-02-07—Публикация

1986-03-17—Подача