13

Изобретение относится к машиност роению и может быть использовано для определения допуска на длину дефор мируемой компенсаторной втулки, ус- танавливаемой в редуктор предварительно Напряженной на валу-шестерне между внутренними кольцами конических роликоподшипников.

Целью изобретения является повьше- ние точности определения допуска.

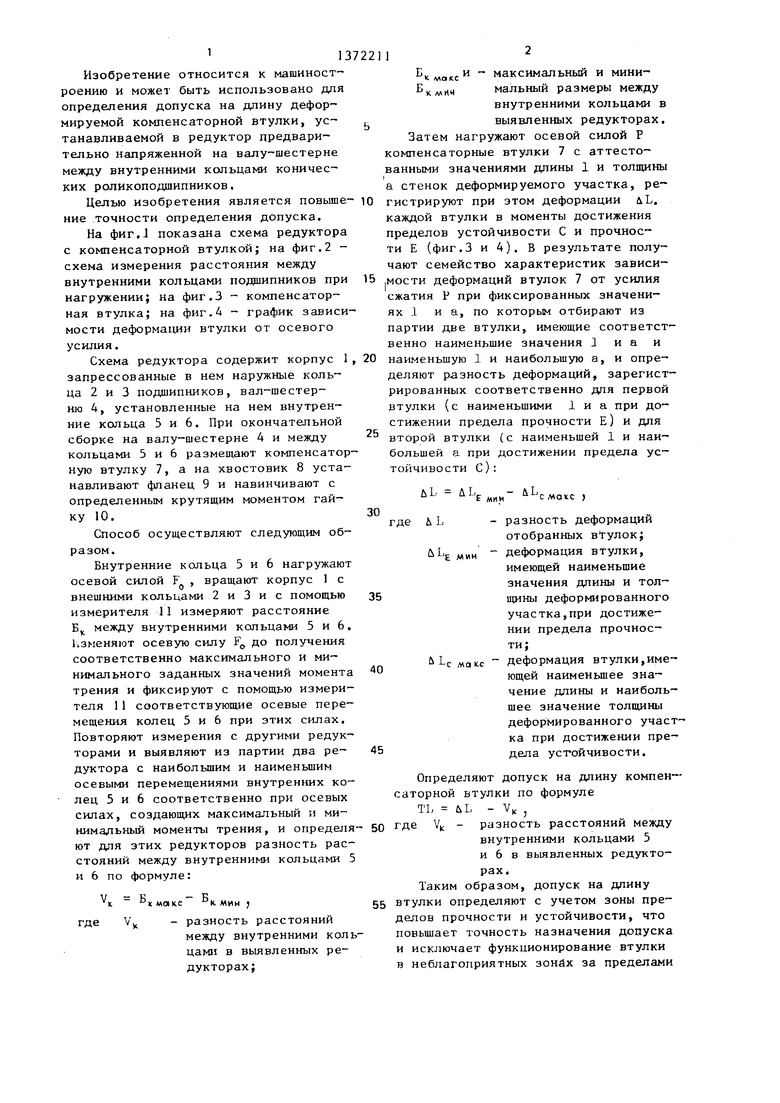

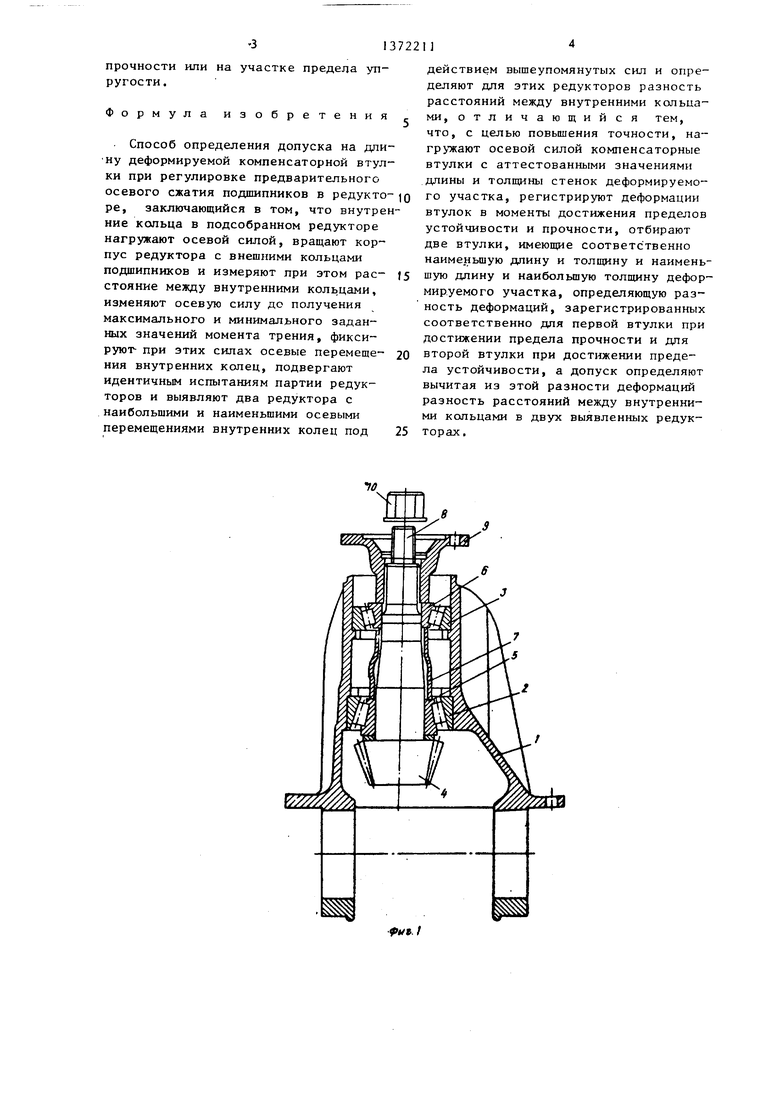

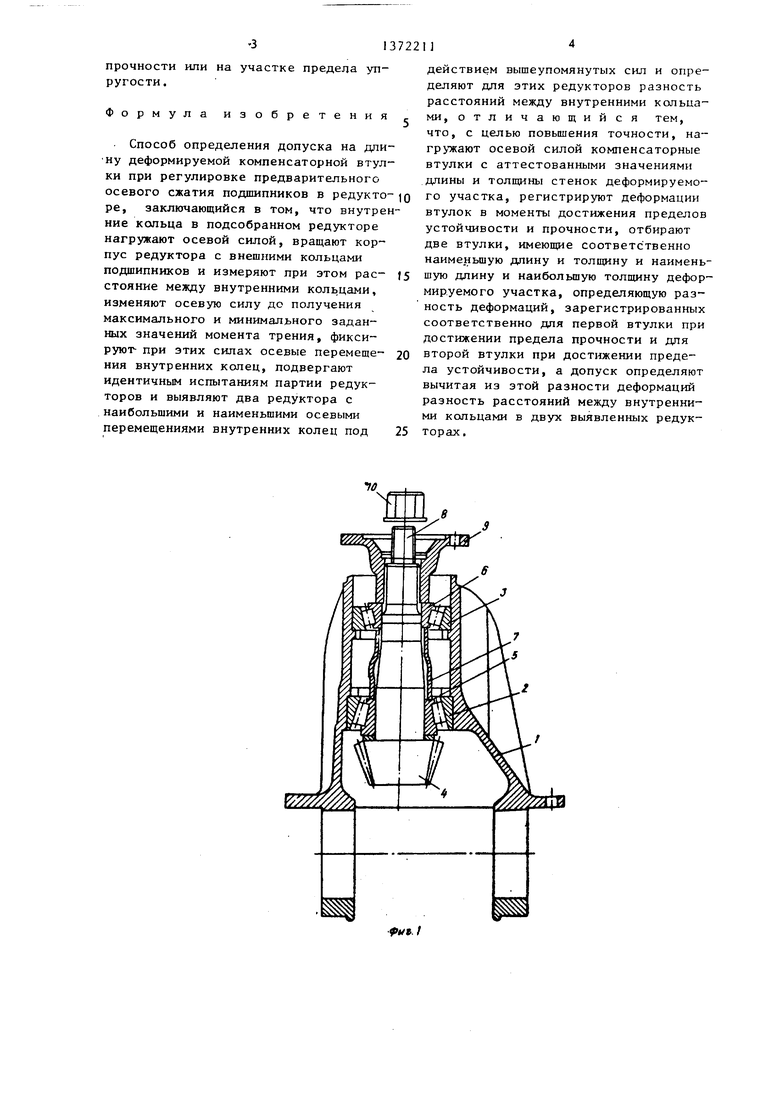

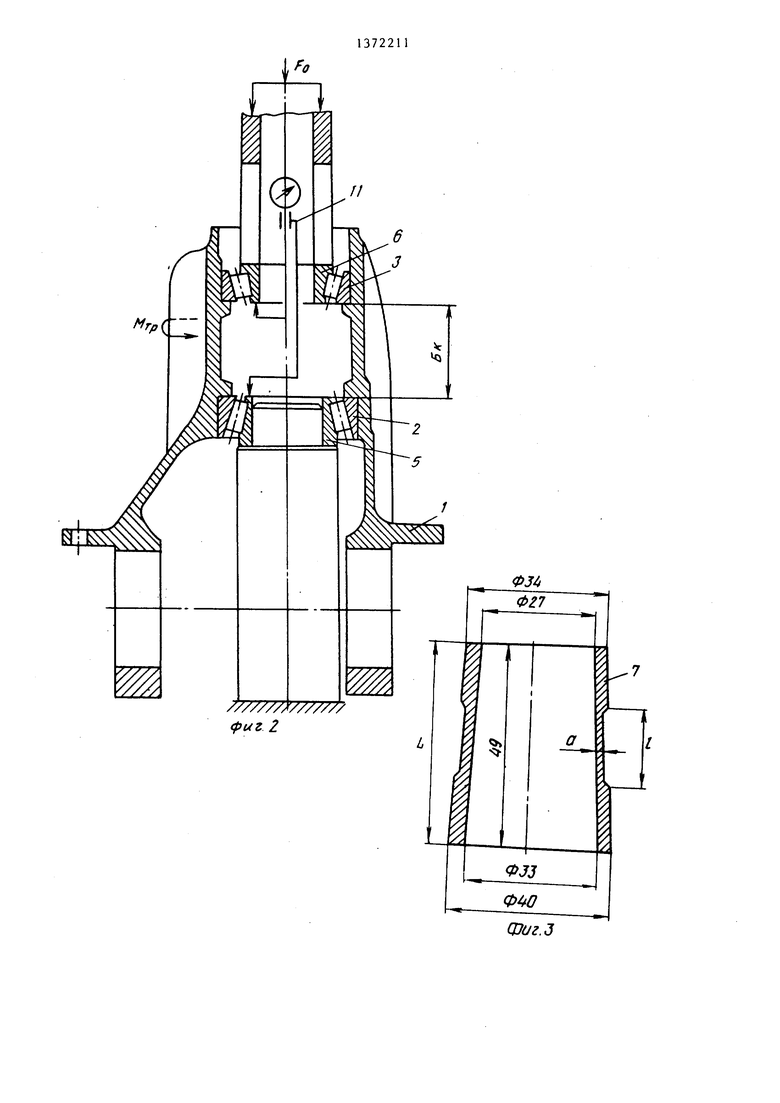

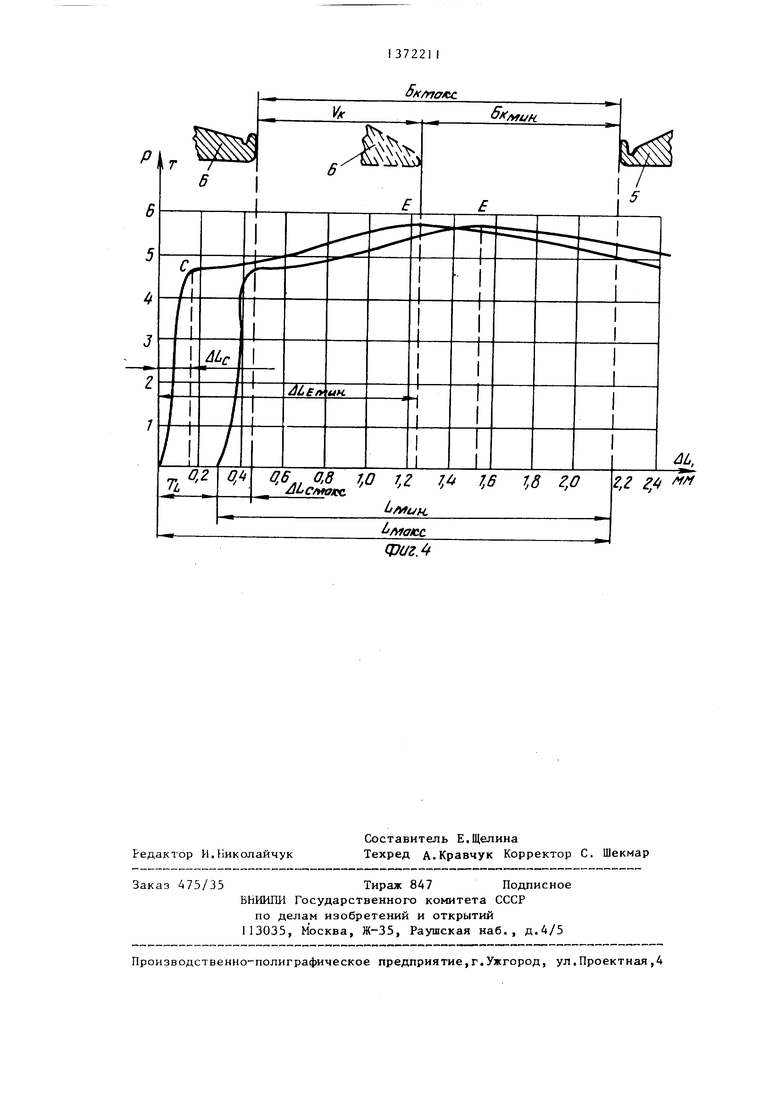

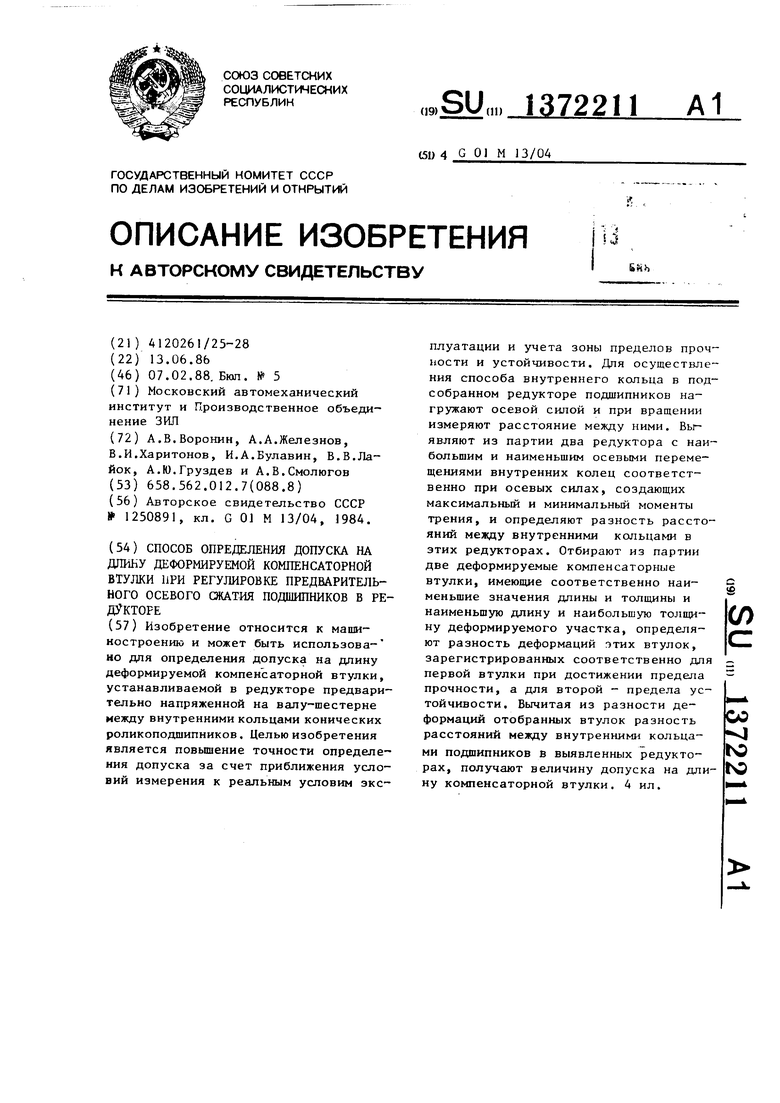

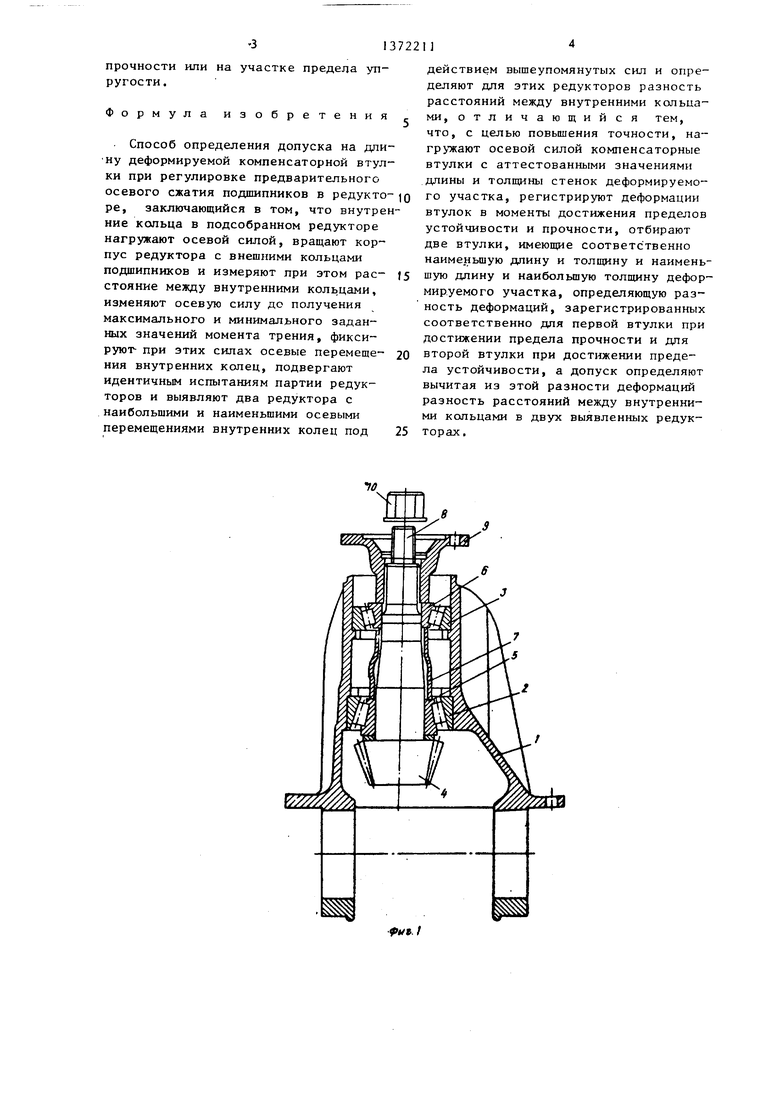

На фиг,J показана схема редуктора с компенсаторной втулкой; на фиг.2 - схема измерения расстояния между внутренними кольцами подшипников при нагружении; на фиг.З - компенсаторная втулка; на фиг.4 - график зависимости деформации втулки от осевого усилия.

Схема редуктора содержит корпус 1 запрессованные в нем наружные кольца 2 и 3 подшипников, вал-шестерню 4, установленные на нем внутренние кольца 5 и 6. При окончательной сборке на валу-шестерне 4 и между кольцами 5 и 6 размещают компенсаторную втулку 7, а на хвостовик 8 устанавливают фланец 9 и навинчивают с определенным крутящим моментом гайку 10.

Способ осуществляют следующим образом.

Внутренние кольца 5 и 6 нагружают осевой силой F , вращают корпус 1 с внешними кольцами 2 и 3 и с помощью измерителя 11 измеряют расстояние Bj. между внутренними кольцами 5 и 6. 11зменя1от осевую силу F до получения соответственно максимального и минимапьного заданных значений момента

трения и фиксируют с помощью измерителя 11 соответствующие осевые перемещения колец 5 и 6 при этих силах. Повторяют измерения с другими редукторами и выявляют из партии два ре- дуктора с наибольшим и наименьшим осевыми перемещениями внутренних колец 5 и 6 соответственно при осевых силах, создающих максимальный и минимальный моменты трения, и определя- ют для зтих редукторов разность расстояний между внутренними кольцами 5 и 6 по формуле:

V - к к

к. к макс . Мин J

- разность расстоянии между внутренними кольцами в выявленных редукторах;

к макс максимальный и миниt КЛАЛИ мальный размеры между внутренними кольцами в выявленных редукторах. Затем нагружают осевой силой Р компенсаторные втулки 7 с аттестованными значениями длины 1 и толщины

I

а стенок деформируемого участка, регистрируют при этом деформации iL, каждой втулки в моменты достижения пределов устойчивости С и прочности Е (фиг.З и 4). В результате получают семейство характеристик зависимости деформаций втулок 7 от усилия сжатия Р при фиксированных значениях 1 и а, по которым отбирают из партии две втулки, имеющие соответственно наименьшие значения 1 и а и наименьшую 1 и наибольшую а, и определяют разность деформаций, зарегистрированных соответственно для первой втулки (с наименьшими 1 и а при достижении предела прочности Е) и для второй втулки (с наименьшей 1 и наибольшей а при достижении предела устойчивости С):

L iL ,

где - разность деформаций отобранных в гулок;

f, АЛИН деформация втулки, имеющей наименьшие значения длины и толщины деформированного участка,при достижении предела прочности;

LC макс деформация втулки,имеющей наименьшее значение длины и наибольшее значение толщины деформированного участка при достижении предела устойчивости.

Определяют допуск на длину компенсаторной втулки по формуле

TL L - V где

внутренними кольцами 5 и 6 в выявленных редукторах.

Таким образом, допуск на длину втулки определяют с учетом зоны пределов прочности и устойчивости, что повышает точность назначения допуска и исключает функционирование втулки в неблагоприятных зонах за пределами

к , V)t - разность расстояний между

прочности или на участке предела упругости.

Формула изобретения

Способ определения допуска на дли- ну деформируемой компенсаторной втулки при регулировке предварительного осевого сжатия подшипников в редукторе, заключающийся в том, что внутренние кольца в подсобранном редукторе нагружают осевой силой, вращают корпус редуктора с внешними кольцами подшипников и измеряют при этом рас- стояние между внутренними кольцами, изменяют осевую силу до получения максимального и минимального заданных значений момента трения, фиксируют при этих силах осевые перемеще- ния внутренних колец, подвергают идентичным испытаниям партии редукторов и выявляют два редуктора с наибольшими и наименьшими осевыми перемещениями внутренних колец под

действием вышеупомянутых сил и определяют для этих редукторов разность расстояний между внутренними кольцами, отличающий ся тем, что, с целью повышения точности, нагружают осевой силой компенсаторные втулки с аттестованными значениями длины и толщины стенок деформируемого участка, регистрируют деформации втулок в моменты достижения пределов устойчивости и прочности, отбирают две втулки, имеющие соответственно наименьшую длину и толщину и наименьшую длину и наибольшую толщину деформируемого участка, определяющую разность деформаций, зарегистрированных соответственно для первой втулки при достижении предела прочности и для второй втулки при достижении предела устойчивости, а допуск определяют вычитая из этой разности деформаций разность расстояний между внутренними кольцами в двух выявленных редукторах .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения длины компенсаторной втулки при сборке партии редукторов | 1985 |

|

SU1250891A1 |

| Способ определения величины компенсации при регулировании предварительного осевого сжатия подшипников в редукторе | 1986 |

|

SU1742664A1 |

| Способ определения допуска на компенсацию зазора при регулировке предварительного осевого сжатия подшипников в редукторе | 1984 |

|

SU1173229A1 |

| Способ определения допуска на компенсатор зазора при регулировке преднатяга подшипников при сборке редуктора | 1986 |

|

SU1413473A1 |

| Способ создания предварительного натяга в конических роликовых подшипниках при сборке валов редукторов | 1982 |

|

SU1078270A1 |

| СПОСОБ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2363868C1 |

| Способ определения толщины компенсатора при сборке редуктора | 1985 |

|

SU1325288A1 |

| Подшипниковый узел | 1989 |

|

SU1751510A1 |

| ОПОРА СКОЛЬЖЕНИЯ | 2001 |

|

RU2210684C2 |

| Способ определения толщины компенсатора при сборке редуктора | 1982 |

|

SU1104355A2 |

Изобретение относится к машиностроению и может быть использова- но для определения допуска на длину деформируемой компенсаторной втулки, устанавливаемой в редукторе предварительно напряженной на валу-шестерне между внутренними кольцами конических роликоподшипников. Целью изобретения является повьш1ение точности определения допуска за счет приближения условий измерения к реальным условии эксплуатации и учета зоны пределов прочности и устойчивости. Для осуществления способа внутреннего кольца в подсобранном редукторе подшипников нагружают осевой силой и при вращении измеряют расстояние между ними. Выявляют из партии два редуктора с наибольшим и наименьшим осевыми перемещениями внутренних колец соответственно при осевых силах, создающих максимальный и минимальный моменты трения, и определяют разность расстояний между внутренними кольцами в этих редукторах. Отбирают из партии две деформируемые компенсаторные втулки, имеющие соответственно наименьшие значения длины и толщины и наименьшую длину и наибольшую ТОЛЕ;И- ну деформируемого участка, определяют разность деформаций этих втулок, зарегистрированных соответственно для первой втулки при достижении предела прочности, а для второй - предела устойчивости. Вычитая из разности деформаций отобранных втулок разность расстояний между внутренними кольцами подшипников в выявленных редукторах, получают величину допуска на длину компенсаторной втулки. 4 ил. (/)

FO

TL

O.t

°

2,г г,

LiMuK,

Фаг.

| Способ определения длины компенсаторной втулки при сборке партии редукторов | 1985 |

|

SU1250891A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-13—Подача