(Л

00

оо

2, прилегающий к П 6. Участки 1 и 2 снабжены независимо регулируемыми термостатами 16 и 17 с датчиками температуры 11,12,13, 14, 18, 19. Исходную смесь загружают в колонну и включают К 3 и П 6. Для интенсификации процесса разделения понижают температуру смеси на участке 1 и повышают на участке 2 до установления

на границе раздела участков 1,2 перепада температур, равного разности температур плавления высоко- и низкоплавкого компонентов. На границе раздела происходит основное изменение состава смеси (скачку температур соответствует скачок концентрации). 2с. и 1 3. П. ф - лы , 1 ил ., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки нитроароматических соединений | 1978 |

|

SU783299A1 |

| СПОСОБ ОЧИСТКИ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2750578C1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ РАЗЛИЧНЫХ СМЕСЕЙ ИЗОМЕРОВ ДИИЗОЦИАНАТОВ РЯДА ДИФЕНИЛМЕТАНА | 2009 |

|

RU2496771C2 |

| Аппарат для разделения смесей противоточной кристаллизацией | 1972 |

|

SU464317A1 |

| Способ переработки плодового, ягодного и овощного сырья | 1987 |

|

SU1576125A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА С ВЫСОКИМ СОДЕРЖАНИЕМ ТЕТРАГОНАЛЬНОЙ МОДИФИКАЦИИ ДИОКСИДА ЦИРКОНИЯ | 2006 |

|

RU2317964C1 |

| Способ регенерации хлоридного электролита при электрохимической переработке отработавшего ядерного топлива | 2016 |

|

RU2647125C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА ИЗ СТАЛЕЙ И СПЛАВОВ С ПОНИЖЕННОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2018 |

|

RU2691481C1 |

| Способ определения теплового объемного расширения парафинов и восков | 2023 |

|

RU2837305C1 |

| Главный модуль кристаллизационного опреснителя | 1979 |

|

SU791391A1 |

Изобретение относится к разделению смесей веществ методом проти- веточной кристаллизации и позволяет повысить эффективность разделения и упростить конструкцию разделительной колонны. Способ осуществляется в колонне, состоящей из кристаллизатора (К) 3, плавителя (П) 6 и зоны массообмена, разделенной на участок 1, прилегающий к К 3, и участок

Изобретение относится к разделению смесей расплавленных или жидких веществ по методу противоточной кристаллизации и может быть использовано в химической, нефтехимической, фармацевтической и др. отраслях промышленности, а также в лабораторной практике.

Целью изобретения является повы- щение эффективности разделения сме- сей и упрощение аппаратурного оформления .

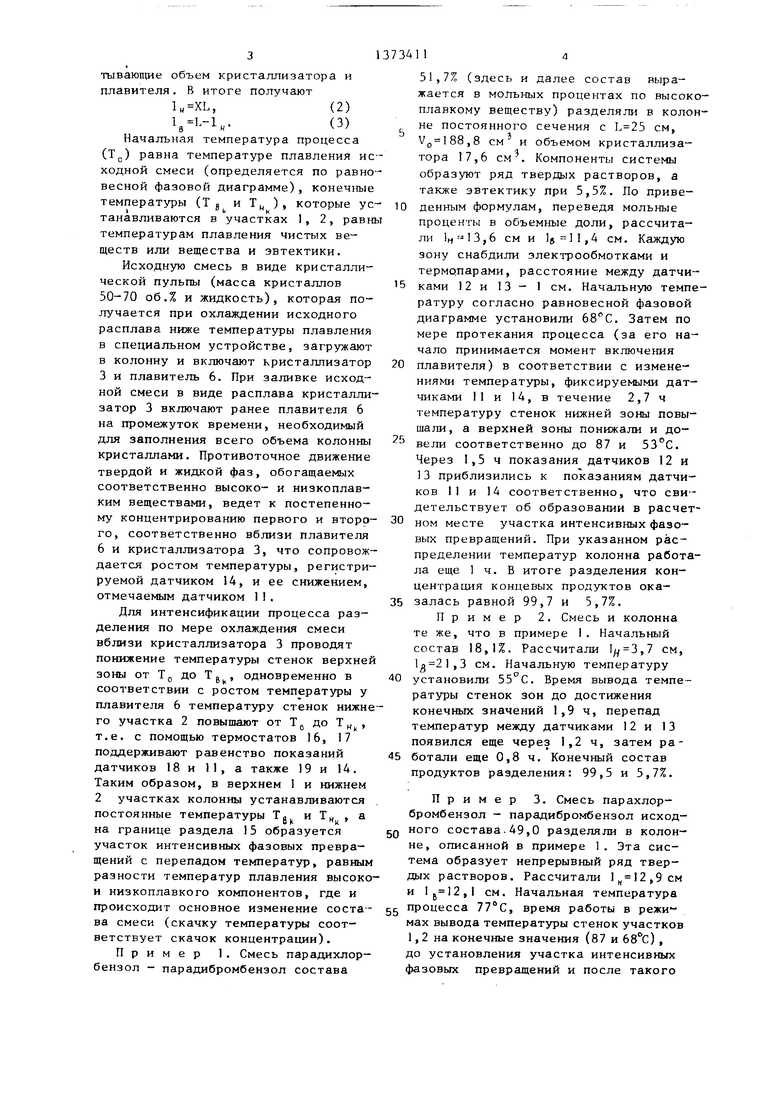

На чертеже представлена схема колонны, в которой реализован предложенный способ.

Колонна состоит из верхнего 1 и нижнего 2 участков зоны массообмена,

кристаллизатора 3 с патрубками для подвода 4 и отвода 5 рабочего агента (тепло- или хладоносителя), пла- вителя 6 с электронагреваемой спиралью 7. Колонна снабжена патрубком 8, через который заливают разделяемую смесь при работе колонны в периодическом режиме. В случае непрерывного режима через патрубок 8 отводят низкоплавкий компонент, исходную CMecj. подводят через патрубок 9, а высокоплавкий компонент отводят через патрубок 10.

Колонна снабжена датчиками 11-14 температуры, чувствительные элементы которых находятся в расплаве, соответственно, у кристаллизатора 3 и у границы раздела 15 в верхнем участке 1 колонны, у границы раздела 15 и плавителя 6 в нижнем участке 2.

Верхний 1 и нижний 2 участки колонны снабжены независимо регулируемыми термостатами 16 и 17, в толще

стенок каждого участка установлены дополнительные датчики, 18 и 19 соответственно. Кроме того, стенки колонны могут быть выполнены теплоизолированными. Датчик 11 соединен командной связью (не показано) с термостатом 16, а датчик. 14 - с термостатом 17, что позволяет регулировать температуру стенок на участках 1,2 так, чтобы показания датчиков 18 и 19 всегда были равны показаниям датчиков 11 и 14 соответственно.

Способ реализуется следуюпщм

образом.

Необходимые параметры процесса: местоположение границы раздела 15, начальная температура, конечные температуры участков 1,2- определяются из характеристик исходной смеси. Расчет длин верхней (1 (,) и нижней (Ij) зон может проводиться исходя из того, что смесь в колонне полностью делится на чистые компоненты

(или компонент и эвтектику), которые занимают каждый свою зону. Тогда для колонн с постоянным сечением справедливо выражение: „ VH. 1н

L

(О

0

где X - объемная доля высокоплавкого компонента в исходной смеси (если система имеет эвтектику, то X - доля компонента в его смеси с эвтектикой, а

не вторым компонентом); VP иL - общий объем и длина колонны; V - объем нижнего участка 2 зоны

массообмена.

Если необходимо, в формулу (1) вводятся дополнительные члены, учитываюп1;ие объем кристаллизатора и плавителя. В итоге получают

,(2)

,.(3)

Начальная температура процесса (Тд) равна температуре плавления исходной смеси (определяется по равновесной фазовой диаграмме), конечные температуры (Тj и Т ), которые устанавливаются в участках 1, 2, равны температурам плавления чистых веществ или вещества и эвтектики.

Исходную смесь в виде кристаллической пульпы (масса кристаллов 50-70 об.% и жидкость), которая получается при охлаждении исходного расплава ниже температуры плавления в специальном устройстве, загружают в колонну и включают кристаллизатор 3 и плавитель 6. При заливке исходной смеси в виде расплава кристаллизатор 3 включают ранее плавителя 6 на промежуток времени, необходимый для заполнения всего объема колонны кристаллами. Противоточное движение твердой и жидкой фаз, обогащаемых соответственно высоко- и низкоплавким веществами, ведет к постепенному концентрированию первого и второго, соответственно вблизи плавителя 6 и кристаллизатора 3, что сопровождается ростом температуры, регистрируемой датчиком 14, и ее снижением, отмечаемым датчиком 11.

Для интенсификации процесса разделения по мере охлаждения смеси вблизи кристаллизатора 3 проводят понижение температуры стенок верхней

зоны от Т„ до Т

Bk

одновременно в

соответствии с ростом температуры у плавителя 6 температуру стенок нижнго участка 2 повышают от Т, до Т„, т.е. с помощью термостатов 16, 17 поддерживают равенство показаний датчиков 18 и 11, а также 19 и 14. Таким образом, в верхнем 1 и нижнем 2 участках колонны устанавливаются постоянные температуры Т иТ„ , а на границе раздела 15 образуется участок интенсивных фазовых превращений с перепадом температур, равным разности температур плавления высоко и низкоплавкого компонентов, где и происходит основное изменение состава смеси (скачку температуры соответствует скачок концентрации).

Пример 1. Смесь парадихлор- бензол - парадибромбензол состава

0

5

0

5

51,7% (здесь и далее состав выражается в мольных процентах по высоко- плавкому веществу) разделяли в колонне постоянного сечения с см, ,8 см и объемом кристаллизатора 17,6 см . Компоненты системы образуют ряд твердых растворов, а также эвтектику при 5,5%. По приведенным формулам, переведя мольные проценты в объемные доли, рассчитали IP,-13,6 см и ,4 см. Каждую зону снабдили электрообмотками и термрпарами, расстояние между датчиками 12 и 13 - 1 см. Начальную температуру согласно равновесной фазовой диаграмме установили 68 С. Затем по мере протекания процесса (за его начало принимается момент включения плавителя) в соответствии с изменениями температуры, фиксируемыми датчиками II и 14, в течение 2,7 ч температуру стенок нижней зоны повышали, а верхней зоны понижали и довели соответственно до 87 и 53°С. Через 1,5 ч показания датчиков 12 и 13 приблизились к показаниям датчиков 11 и 14 соответственно, что сви-- детельствует об образовании в расчетном месте участка интенсивных фазовых превращений. При указанном распределении температур колонна работала еще 1 ч. В итоге разделения концентрация концевых продуктов ока5 залась равной 99,7 и 5,7%.

Пример 2. Смесь и колонна те же, что в примере 1. Начальный состав 18,1%. Рассчитали ,7 см, ,3 см. Начальную температуру

0 установили 55°С. Время вывода температуры стенок зон до достижения конечных значений 1,9 ч, перепад температур между датчиками 12 и 13 появился еще через 1,2 ч, затем ра5 ботали еще 0,8 ч. Конечный состав продуктов разделения: 99,5 и 5,7%.

Пример 3. Смесь парахлор- бромбензол - парадибромбензол исходного состава.49,О разделяли в колонне, описанной в примере 1. Эта система образует непрерывный ряд твердых растворов. Рассчитали 1, 12,9 см и ,1 см. Начальная температура процесса 77°С, время работы в режимах вывода температуры стенок участков 1,2 на конечные значения (87 и ) , до установления участка интенсивных фазовых превращений и после такого

0

0

5

установления равно соответственно 2,9, 2,1 и 1,4 ч. Состав продуктов, отобранных на концах колонны, равен 98,5 и 2,2%.

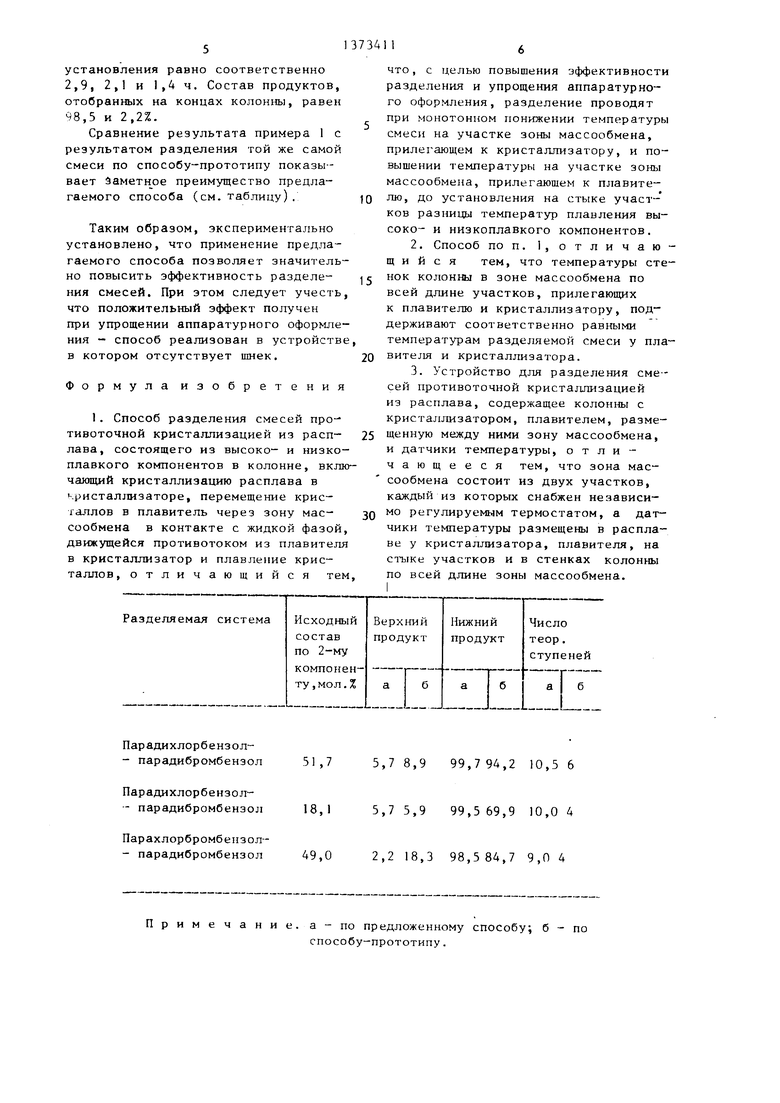

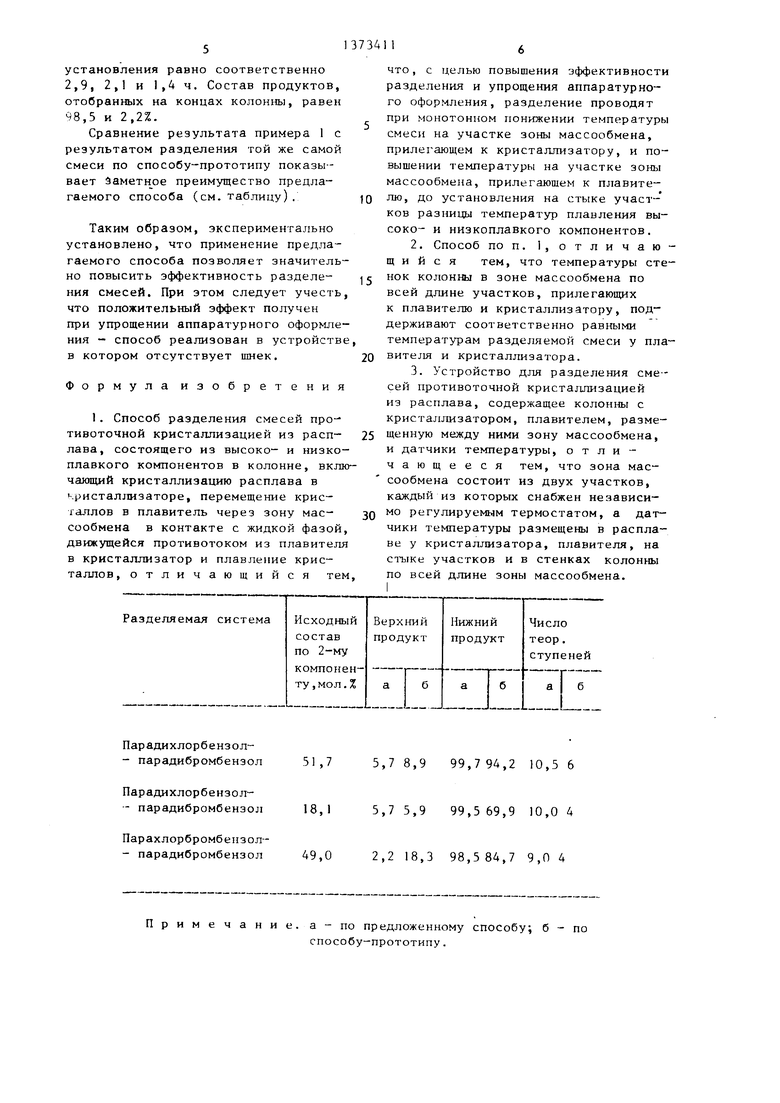

Сравнение результата примера 1 с результатом разделения той же самой смеси по способу-прототипу показывает Заметное преимущество предлагаемого способа (см. таблицу).

Таким образом, экспериментально установлено, что применение предлагаемого способа позволяет значительно повысить эффективность разделе- НИН смесей. При этом следует учесть, что положительный эффект получен при упрощении аппаратурного оформления - способ реализован в устройстве в котором отсутствует шнек.

Формула изобретения

51,75,78,9 99,7 94,2 10,5 6

18,15,7 5,9 99,5 69,9 10,0 4

49,02,2 18,3 98,5 84,7 9,0 4

что, с целью повышения эффективности разделения и упрощения аппаратурного оформления, разделение проводят при монотонном понижении температуры смеси на участке зоны массообмена, прилегающем к кристаллизатору, и повышении температуры на участке зоны массообмена, прилегающем к плавите- лю, до установления на стыке участков разницы температур плавления высоко- и низкоплавкого компонентов.

к плавителю и кристаллизатору, поддерживают соответственно равга 1ми температурам разделяемой смеси у пла витедш и кристаллизатора.

из расплава, содержащее колонны с кристаллизатором, плавителем, размещенную между ними зону массообмена, и датчики температуры, отличающееся тем, что зона массообмена состоит из двух участков, каждый из которых снабжен независимо регулируемым термостатом, а датчики температуры размещены в расплаве у кристаллизатора, плавителя, на стыке участков и в стенках колонны по всей длине зоны массообмена. I

| Девятых Г.Г., Еллиев Ю.Е | |||

| Введение в теорию глубокой очистки веществ | |||

| М.: Наука, 1981, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Гельперин Н.И., Носов Г.А | |||

| Основы тех-;ики кристаллизации расплавов | |||

| М.: Химия, 1975, с | |||

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1921 |

|

SU275A1 |

Авторы

Даты

1988-02-15—Публикация

1986-06-13—Подача