Изобретение относится к технологии получения нитросоединений, конкретно к очистке кристаллизующихся нитоосоединений. Известен целый- ряд способов очистки органических соединений с применением медленной кристаллизации расплава с последующим медленным нагреванием и отбором жидких фракций. При этом характерной особенностью известных способов является кристаллизация на одной поверхности последовательно слоев высокоплавкого и низкоплавкого кс лпонентов и 12 Так, например, для достиженйя Э1 фективного разделения смеси изомеров 4- зглорнитробензола охлаждение ведут по сложному графику, при этом процесс кристаллизации занимает длительное время 30-35 . Необходимосгь . подвода теплоты через кристаллический слой высокоплавких компонентов приводит к значитель ному увеличению продолжительности операции фракционного плавления,частичному подплавлению слоя высокоплав ких компонентов и неизбежным потерям его в процессе выплавления низкоплав ких фракций. Некоторые преимущества позволяет получить продувка образовавшегося пбсле слива маточников межслойного пространства горячим воздухом. При этом плавление ос ествляется со стороны низкоплавких компонентов ||,Однако, во-первых эффектцвность теплопередачи на границе фаз газ-твердое тело невелика,а во-вторйх,величина температурного гр 1диента ограничена и определяется температурой плавления высокоплавкого компонента. Целью изобретения является повышение, эффективности и сокращение продолжительности процесса очистки нитроароматических соединений методом кристаллизации - плавления. Цель достигается проведением процесса кристаллизации с формированием слоев высоко- и низкоплавких компонентов на различных охлаждающих поверхностях с последуквдим фракционным плавлением при подЬоде тепла непосредственно со стороны слоя выплавляемого компонента. SТаким образом, необходимым условием для проведения предлагаемого процесса является наличие в рабочем объеме кристаллизатора, как минимум 2-х теплообменных поверхностей, на одной из которых формируется слой вы ёоШОЯа кйх Компонентов, а на другой нйзкоплавких, что может бить достигнуто при контакте указанных теплообменных поверхностей с теплоносителямй, температуры которых изменяются: одновременно по различным графикам. Способ может быть осуи ествлен в типовых теплообменниках аппаратах ти па сосуд в сосуде, труба в трубе пЩсТйнчатых и камерных кристаллизаторах и специально разработанных для данного процесса трубчатых и камерны аппаратах.. Процесс кристаллизации ведут путе Шлазеденйя исходного расплава со ско ростью 1-5 предпочтительнее 1-3/град на одной поверхности (слой высокоплавких компонентов) и быстрого ох лааденйядругой поверхности до темпёратуры на 10-15°С ниже температу.ры плавления низкоплавкого компонента или эвтектической смеСи,а фракци.онное плавление осуществляют нагреванием со скоростью 3-10(предпочтительнее 3-5) град/ч со стороны поверхностй со слоем низкоплавких компонен тов с последующим выделением высойоплавких компонентов известными прие. мами. Пример. В среднюю секцию трё :вёкцйонного пластинчатого кристаллизатора загру)ка1от 300 г техническрго нитронафталйна с точкой крис таллизаций 52, 20с,содержащего 95,5 1- и 4,5% 2-изомера,а крайние секций заполняют холодным и теплым теп., лоносителямй (водой), с температурой соответственно 60° и 55С- По. рконча НИИ загрузки кристаллизатора температуру холодного, теплоносителя мед ленно, со скоростью 2-3 град/ч, понижают до 25-28, а температуру теп лого теплоносителя быстро снижают до 36-40°с и поддерживают ее на этом уровне до окончания операции кристал , продолжающейся 14 ч. При этом со стороны холодного теплоно. сителя формируется слой высокоплавких компонентов. После охлаждения и выдержки в течение 1 часа начинают .Фра ционное плавление которое осуществляют посредством повышения температуры теплого теплоносителя от 35-40 0 до 55-56°С в течение 6 часов поддерживая в это время температуру теплоносителя 25-26°С. холодного

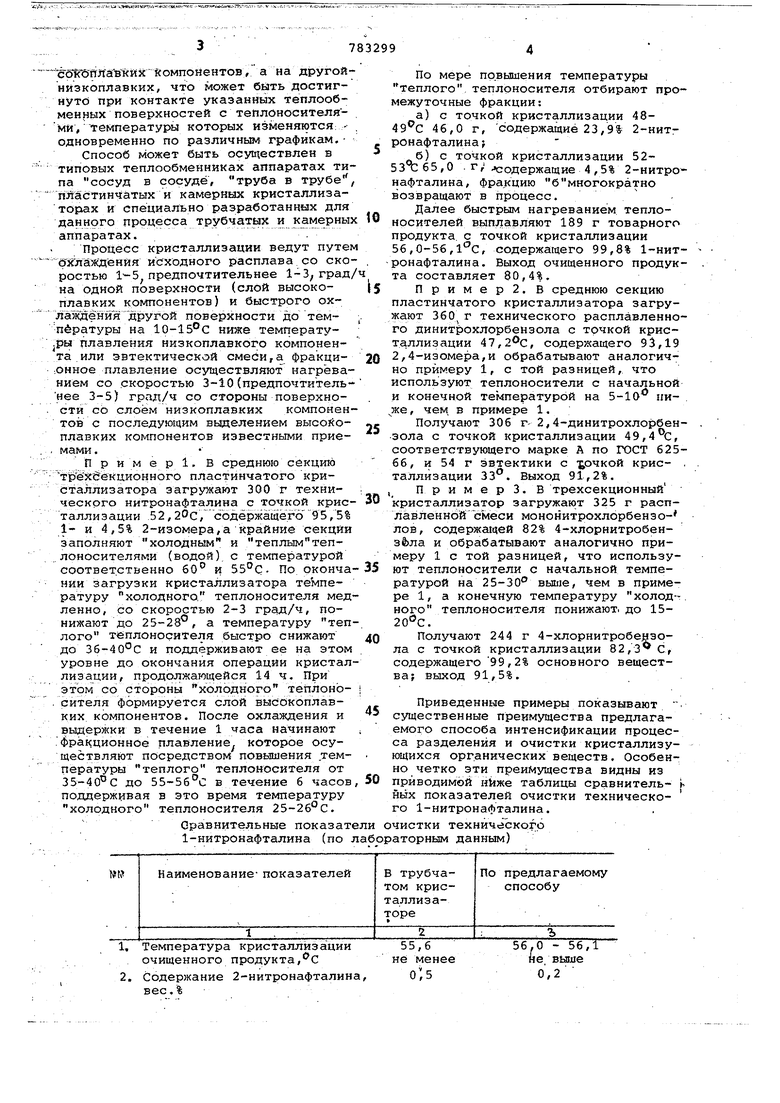

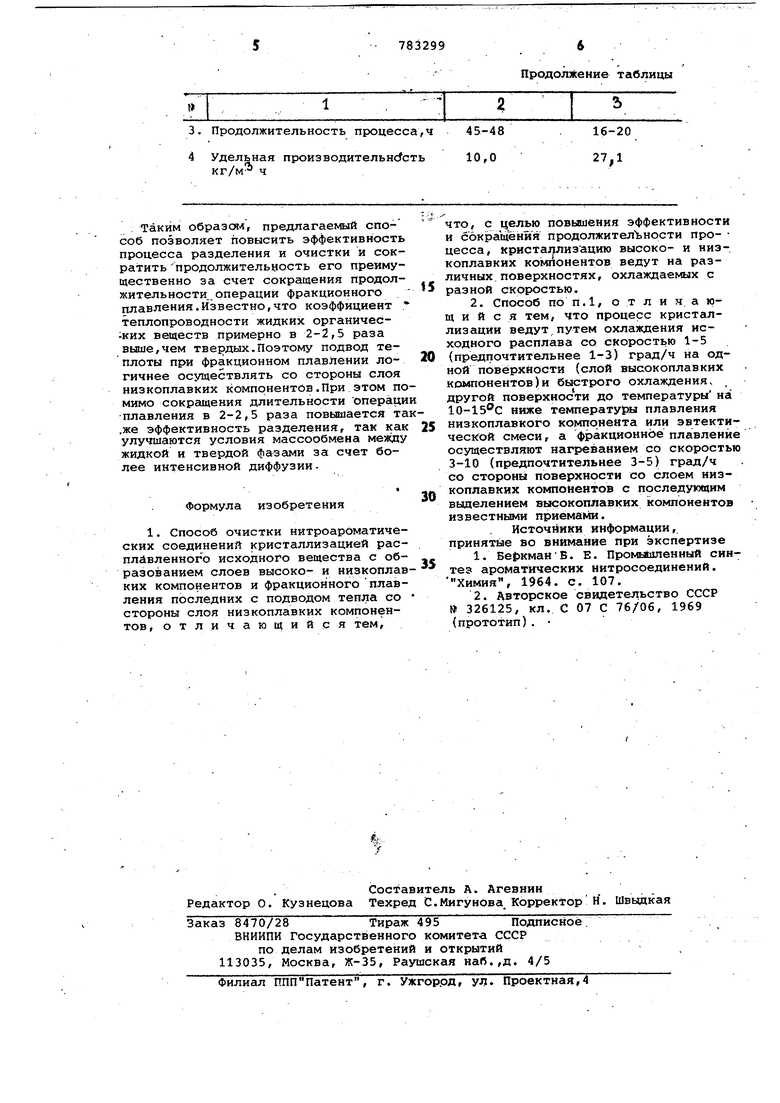

Сравнительные показатели очистки технического 1-нитронафталина (по лабораторным данным) По мере пр.вышения температуры теплого, теплоносителя отбирают промежуточные фракции: а)с точкой кристаллизации 4849 С 46,0 г, содержащие 23,9% 2-нитронафталйна-, б)с точкой кристаллизации 5253т; 65,0 г; содержащие 4 ,5% 2-нитронафталина, фракцию б многократно возвращают в процесс. Далее быстрым нагреванием теплоносителей выплавляют 189 г товарного продукта, с точкой кристаллизации 56,0-56,1-с, содержащего 99,8% 1-нитронафталина. Выход очищенного продукта составляет 80,4%. Пример2. в среднюю секцию пластинчатого кристаллизатора загружают 360 г технического расплавленного динитрохлорбензола с точкой кристаллиз ации 4 7,, содержащего 93,19 2,4-изомера,и обрабатывают аналогично примеру 1, с той разницей, что используют теплоносители с начальной и конечной температурой на 5-10 пиже, чем в примере 1. Получают 306 г- 2,4-динйтрохлорбензола с точкой кристаллизации 49,4с, соответствующего марке А по ГОСТ 62566, и 54 г эвтектики с дочкой крис- , таЛлйзации 33°. Выход 91,2%. П р и м е р 3. В трехсекционный кристаллизатор загружак|т 325 г расплавленнойсмеси мононитрохлорбензолов, содержащей 82% 4-хлорнитробензбла и обрабатывают аналогично примеру 1 с той разницей, что используют теплоносители с начальной температурой на 25-30° выгие, чем в примере 1, а конечную температуру холод-, ного теплоносителя понижают, до 1520С. Получают 244 г 4-хлорнитробенэола с точкой кристаллизации 82,3 С, содержащего 99,2% основного вещества; выход 91,5%. Приведенные примеры показывают . существенные преимущества предлагаемого способа интенсификации процесса разделения и очистки кристаллизующихся органических веществ. Особенно четко эти преимущества видны из приводимой ниже таблицы сравнитель- h ных показателей очистки технического 1-нитронафталина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кристаллизации расплавов и устройство для его осуществления | 1982 |

|

SU1044304A1 |

| Способ очистки 1-нитронафталина | 1982 |

|

SU1036721A1 |

| Аппарат для фракционного плавления | 1980 |

|

SU919694A1 |

| Способ получения парафинов | 1973 |

|

SU476306A1 |

| Способ получения пластичных парафинов | 1982 |

|

SU1121284A1 |

| Способ фракционирования свиного жира | 1982 |

|

SU1082798A1 |

| Кристаллизатор | 1974 |

|

SU582801A1 |

| Способ получения парафина | 1982 |

|

SU1033530A1 |

| Способ получения смачивающихся порошков пестицидов из расплавов | 1982 |

|

SU1078835A1 |

| СПОСОБ ОЧИСТКИ ТЕРМОЛАБИЛЬНЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2750578C1 |

2,Содержание 2-нитронафталина,О, 5 вес. %

не выше

0,2 Таким образо1Д, предлагаемый способ позволяет повысить эффективность процесса разделения и очистки и сократить продолжительность его преимущественно за счет сокращения продолжительности., операции фракционного плавления.Известно,что коэффициент теплопроводности жидких органичес-ких веществ примерно в 2-2,5 раза выше,чем твердых.Поэтому подвод теплоты при фракционном плавлении логичнее осуществлять со стороны слоя низкоплавких компонентов.При этом по мимо сокращения длительности операци плавления в 2-2,5 раза повышается та .же эффективность разделения, так как улучшаются условия массообмена меаду жидкой и твердой фазами за счет более интенсивной диффузии. Формула изобретения 1. Способ очистки нитроароматических соединений кристаллизацией расплйвленногЪ исходного вещества с образованием слоев высоко- и низкоплав ких компонентов и фракционногоплавления последних с подводом тепла со стороны слоя низкоплавких компонентов, отличающийся тем.

Продолжение таблицы что, с целью повьииения эффективности и сокращения продолжительности про- цесса, кристаллизацию высоко- и низкоплавких KOMiioHeHTOB ведут на различных поверхностях, охлаждаемых с разной скоростью. 2. Способ по п.1, о т л и и а ющ и и с я тем, что процесс кристаллизации ведут,путем охлаждения исходного расплава со скоростью 1-5 (предпочтительнее 1-3) град/ч на одной поверхности (слой высокоплавких компонентов)и быстрого охлаждения. . другой поверхности до температуры на 10-15°С ниже температурил плавления низкоплавкого компонента или эвтектической смеси, а фракционное плавление ос5пцествляют нагреванием со скоростью 3-10 (предпочтительнее 3-5) гргщ/ч со стороны поверхности со слоем низкоплавких компонентов с последующим выделением высокоплавких компонентов известными приемами. Источники информации, принятые во внимание при экспертизе 1.Бе6 кман-Б. Е. Промьшленный синтез ароматических нитросоединений. Химия, 1964. с. 107. 2.Авторское свидетельство СССР № 326125, кл. С 07 С 76/06, 1969 (прототип).

Авторы

Даты

1980-11-30—Публикация

1978-05-22—Подача