со

00 NU

ел

со

Изобретение относится к металлургии и может быть использовано при изготовлении тонкостенных холодноде- формированных труб.

Цель изобретения - повышение качества изготавливаемых труб.

Способ заключается в том, что определяют пластичность металла в испытании на кручение, находят наибольшее суммарное обжатие из соотношения 5 1 - exp(-0,3tgJ.JT ) 100%, где )г - угол сдвига при испытании на кручение; N - число проходов волочения; 0,3 - экспериментально найденный коэффициент, и волочение осуществляют с разовыми отжатиями в первом и последнем проходах меньшими, а в остальных большими на 3-12% среднего разового обжатия и обжатие внутреннего диаметра во всех проходах, начиная с второго, устанавливают равным 0,5-5%.

При испытании на кручение схема напряженного состояния наиболее близка к наблюдающейся при волочении на подвижной оправке. Расчеты пока- зьтают, что при кручении показатели напряженного состояния G/T О и /iiC О (G - гидростатическое напряжение Т - интенсивность касательных напряжений; |UG - параметр Лодэ) а при волочении на подвижной оправке изменяются в диапазонах б/Т 0,58-0,4; (-0,3)-(-Ю,3), т.е. средние значения близки к нулю. Поэтому испытание на кручение позволяет наиболее точно охарактеризовать ресурс пластичности деформируемого металла. Формула для расчета суммарного обжатия учитывает свойства деформируемого металла (в виде tgy, где у - угол сдвига при кручении) , влияние на деформируемость дробности деформации (в виде , где N - число проходов волочения) и включает экспериментально найденный коэффициент 0,3. Опыты показьшают, что выбор суммарного обжатия в соответствии с указанным соотношением обеспечивает получение труб без трещин при максимальном использовании ресурса пластичности металла.

Ограничение обжатия по внутреннему диаметру во втором и последующих проходах обусловлено тем, что при обжатии менее 0,5% кольцевой зазор между трубой и оправкой столь мал, что затрудняет скольжение металла

5

0

5

0

отчосительно оправки в последующем проходе, возникает налипание и потеря продольной устойчивости трубы (образуются гофры). При обжатии внутреннего диаметра свыше 5% происходит интенсивное снижение ресурса пластичности металла наклепанной трубы, сопровождаемое появлением трещин. Эксперименты подтверждают правильность выбранного диапазона обжатий внутреннего диаметра.

Снижение разовых обжатий при волочении в первом и последнем проходах и их увеличение во всех остальных проходах относительно среднего разового обжатия на 3-12% приводит к эффекту возрастания пластичности металла, позволяющему осуществлять большие деформации без разрушения. Эффект повьш1ения пластичности объясняется следующим. В первом проходе при максимальных обжатиях диаметра, протекающих при неблагоприятном с точки зрения разрушения напряженное состоянии, происходит интенсивное исчерпание запаса пластичности металла. Снижение разовых обжатий в первом про- оде ведет к тому, что металл сохраняет перед вторым проходом большую часть своего ресурса пластичности. При обжатии во втором и последующих проходах величина редуцирования ограничена 0,5-5%, вся деформация происходит на подвижной оправке при мягкой схеме напряженного состояния, для которой характерна незначительная интенсивность исчерпания ресурса пластичности металла. Это дает возможность увеличить разовые обжатия во втором и последующих проходах без риска разрушения. В последнем проходе разовое обжатие целесообразно уменьшить, так как для извлечения оправки потребуется повьш1енная деформация при раздаче, что ведет к появлению трещин и снижению качества изготавливаемых труб. Эффект повышения пластичности усиливается при развитии знакопеременной деформации с симметричным циклом, поэтому большие различия в деформациях между проходами волочения опекают пластичность металла и увеличивают вероятность разрушения.

Величина снижения и превьш1ения обжатий относительно его средней величины обоснована эксперментально. Снижение обжатий в первом и послед0

5

0

5

нем проходах менее чем на 3% оказалось не эффективно для повьшения ресурса пластичности металла и устра - нения трещин. Снижение обжатия в пер- вом проходе свыше 12% ведет к тому, что зазор между внутренней поверхностью заготовки и оправкой оказывается недостаточным для введения оправки в трубу. Снижение обжатия в ю последнем проходе свьппе 12% приводит к потере производительности. Снижение обжатий свыше 12% приводит к значительной неравномерности распределения деформаций между проходами, J5 возникновению пульсирующего цикла знакопеременной деформации, приводящему к снижению ресурса пластичности. Обжатия в проходах, промежуточных между первым и последним, увеличива- 20 ют по сравнению со средним на 3-12%. Увеличение обжатий менее чем на 3% и более чем на 12% не позволяет повысить ресурс пластичности металла.

25

Способ реализуют следующим образом Деформируют заготовки из стали 10 с размерами 32x5 мм на стане пятикратного волочения труб на подвижной оправке диаметром 20 мм. В испытании JQ на кручение определяют пластичность стали, равную у 1,2. Наибольшая суммарная деформация за пять проходов волочения составляет (1-ехр

(-0,3tg 1,2 ) 100% 83%. Для определения среднего разового обжа- тия , находим суммарный коэффициент вытяжки (U 100/000 - ) 5,9, разовый коэффициент вытяжки JU; тррГ 1,43, тогда 6 0

(1 т;:) 100% 30%. Разовое обжатие

составляет 30%. Производят волочение таким образом, чтобы в первом и последнем проходах обжатие было мень-д5 шим, чем среднее, а в остальных проходах больше него на 3-12%. Обжатие внутреннего диаметра во втором и последующих проходах выбирают из

диапазона 0,5-5%, например 1%, для осуществления которого требуется образование кольцевого зазора между трубой и оправкой при раздаче 0,2 мм Волочение осуществляется по маршруту 34x5-29,8x4,7 (20%) - 26,8х хЗ,2 (36%) - 24,6x2,1 (37%) - 23,2л х1,4 (36%) - 22,6x1,1 (22%), где в скобках приведены обжатия в каждом проходе.

0

5

Q

0

5

0

5

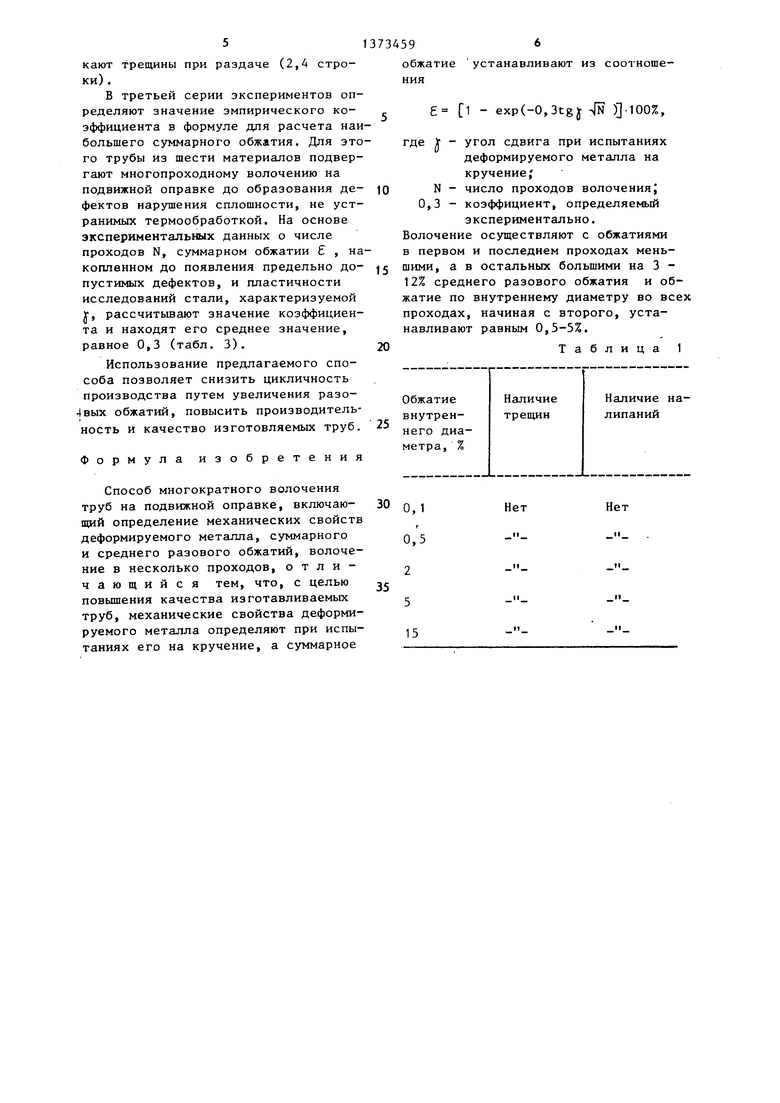

Результаты испытаю1й приведены н табл. 1-3.

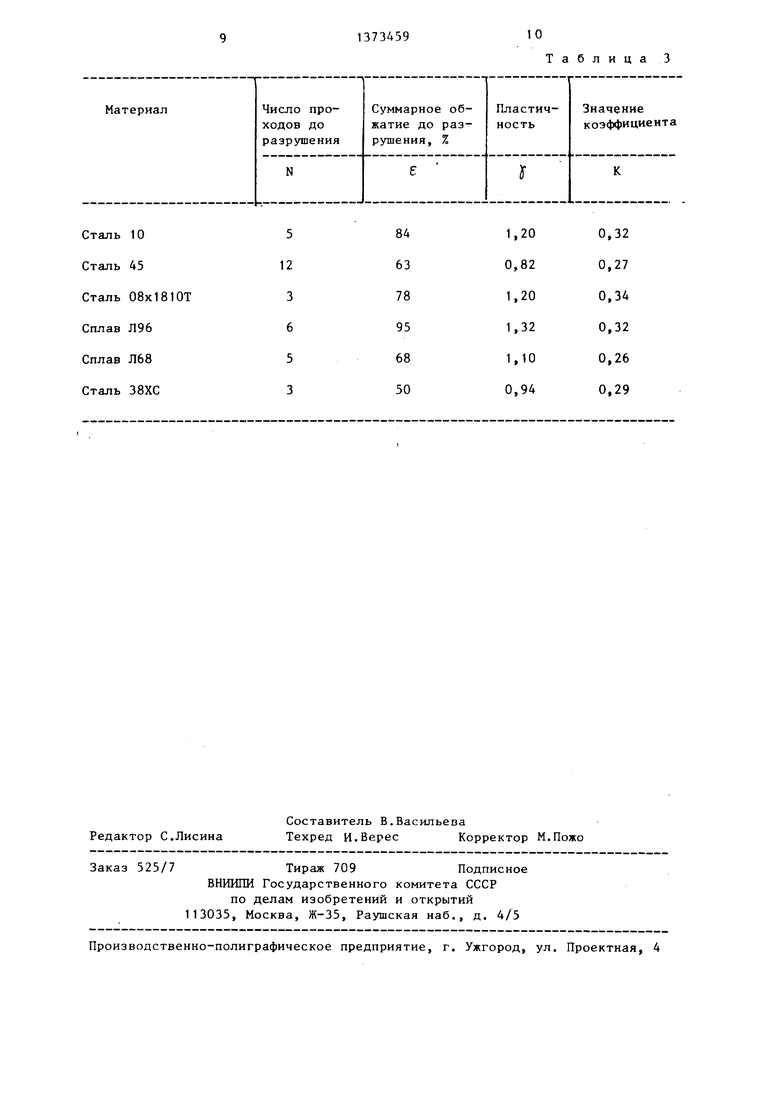

Для выбора рациональных диапазонов обжатий проводят серию экспериментов. В первой серии ставят цель выявить рациональные обжатия внутреннего диаметра во втором и последующих проходах. Для этого трубы из стали 20 протягивают по маршруту 34х х5 - 29x4,5 на подвижной оправке. Для варьирования обжатия внутреннего диаметра во втором проходе изменяют степень раздачи при обкатке, а также используют для осуществления второго прохода оправки меньшего диаметра. Во втором проходе контролируют наличие косых трещин в качестве внутренней поверхности трубы. Результаты, приведенные в табл. 1, показьгоают, что при обжатиях диаметра наклепанных труб CBbmie 5% возможно возникновение разрушения, а при обжатиях менее 0,5% происходит налипание металла на оправку и образование гофр. Таким образом, рациональный диапазон обжатий внутреннего диаметра во втором и последующих проходах 0,5-5%.

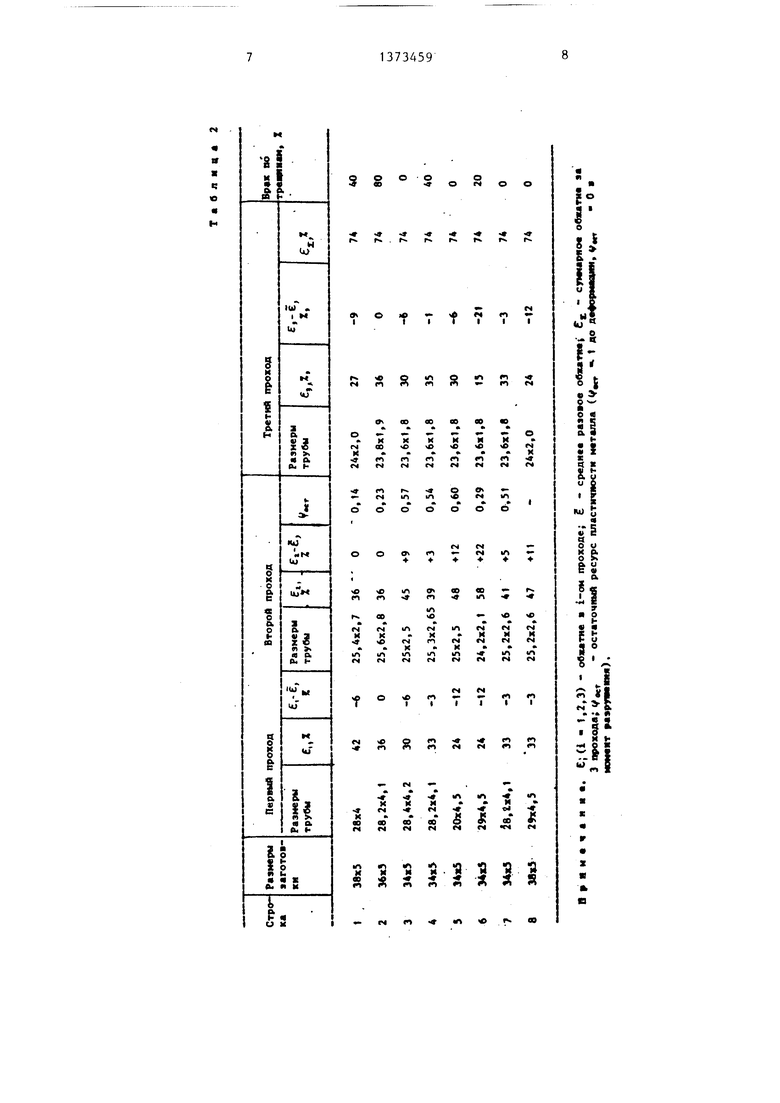

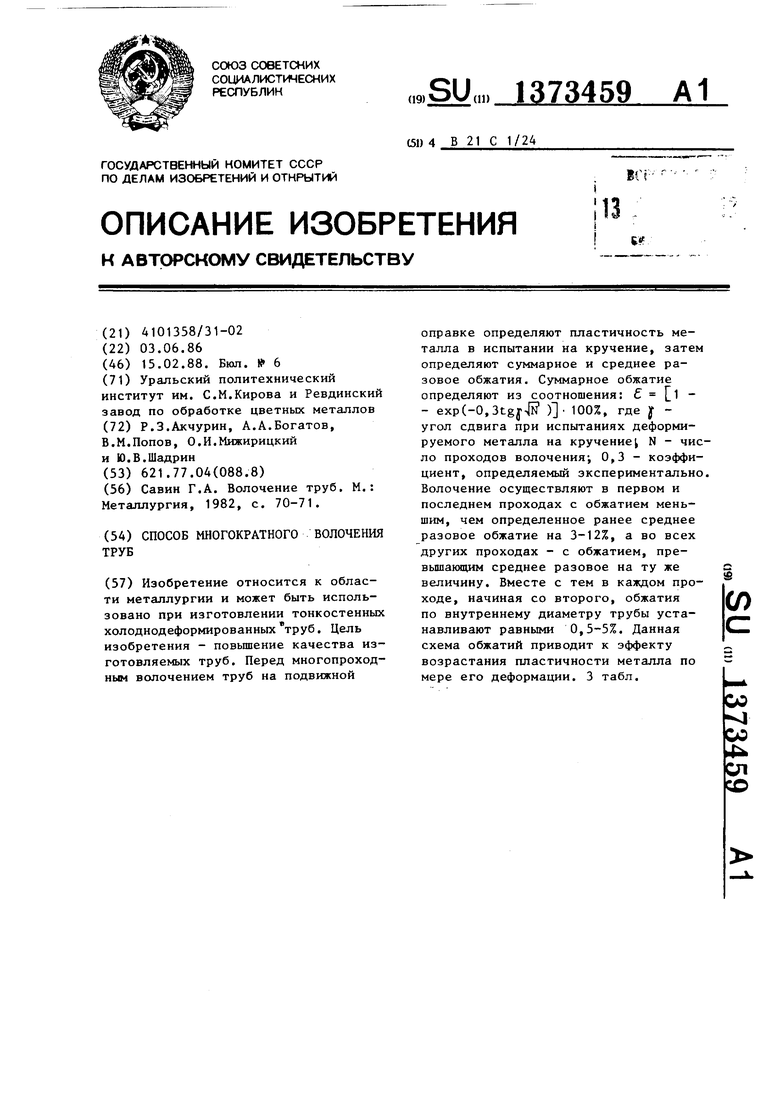

Во второй серии экспериментов обосновывают целесообразность ступенчатого режима обжатий. Производят трехкратное волочение труб из стали 20 из заготовки 34-38x5 мм с варьированием обжатий во всех проходах. Все проходы осуществляют с суммарным обжатием 74% при среднем разовом обжатии 36%. Контролируют остаточный ресурс пластичности стали ( после второго прохода по испытанию колецi труб на сплющивание и качество труб после третьего прохода. Данные, приведенные в табл. 2, показывают, что при выборе обжатий в первом проходе равным или боььшим среднего по маршруту (1 и 2 строки табл.) ресурс пластичности значительно исчерпывается ((ост близка к нулю) и при волочении в заключительном проходе возможно образование трещин. Наиболее высокий ресурс пластичности сохраняется в трубах при снижении обжатий в первом и третьем и увеличении во втором проходах на 3-12% (3, 5, 7, 8 строки). Если изменение обжатий относительно среднего вьпие 12% (6 строка), вероятность разрушения повышается. При высоких обжатиях в заключительном проходе на трубах возни5

кают трещины при раздаче (2,4 строки) .

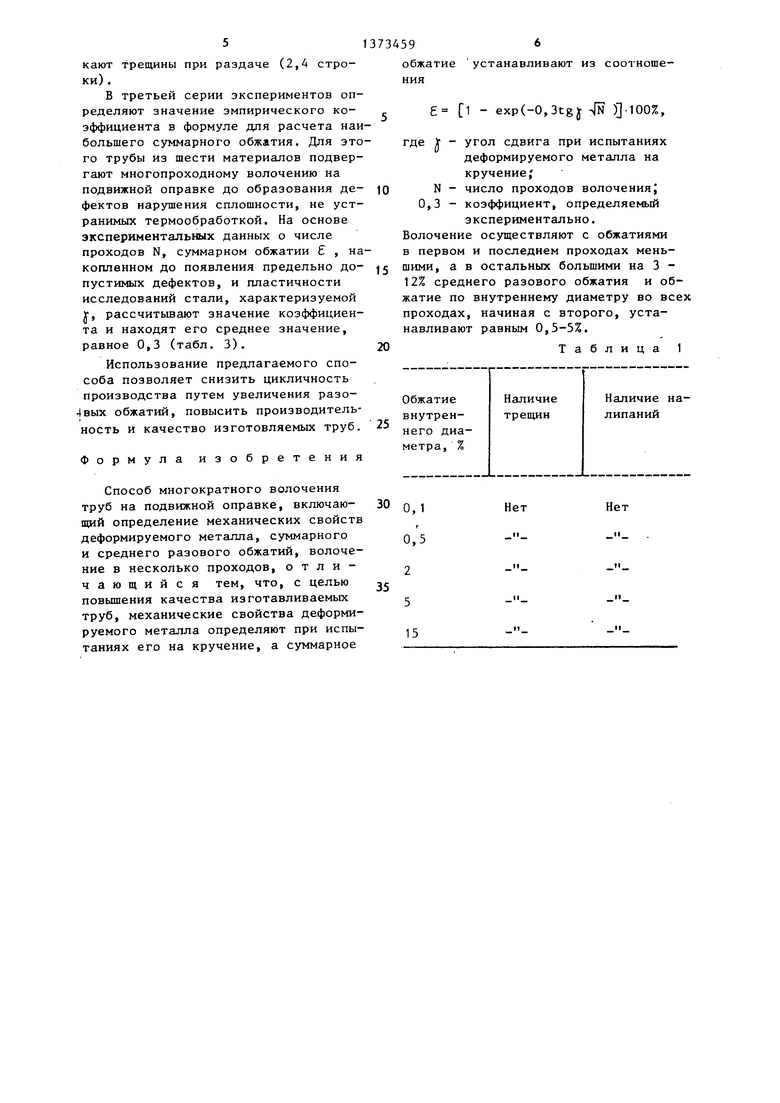

В третьей серии экспериментов определяют значение эмпирического коэффициента в формуле для расчета наибольшего суммарного обжатия. Для этого трубы из шести материалов подвергают многопроходному волочению на подвижной оправке до образования дефектов нарушения сплошности, не устранимых термообработкой. На основе экспериментальных данных о числе проходов N, суммарном обжатии , накопленном до появления предельно допустимых дефектов, и пластичности исследований стали, характеризуемой у, рассчитьшают значение коэффициента и находят его среднее значение, равное 0,3 (табл. 3),

Использование предлагаемого способа позволяет снизить цикличность производства путем увеличения разо- |вых обжатий, повысить производительность и качество изготовляемых труб.

Формула изобретения

Способ многократного волочения труб на подвижной оправке, включающий определение механических свойств деформируемого металла, суммарного и среднего разового обжатий, волочение в несколько проходов, отличающийся тем, что, с целью повышения качества изготавливаемых труб, механические свойства деформируемого металла определяют при испытаниях его на кручение, а суммарное

373459

обжатие ния

устанавливают из соотноше

1 - exp(-0,3tgj ).100%,

где Х - угол сдвига при испытаниях деформируемого металла на кручение;

N - число проходов волочения; 0,3 - коэффициент, определяемый

экспериментально.

Волочение осуществляют с обжатиями в первом и последнем проходах меньшими, а в остальных большими на 3 - 12% среднего разового обжатия и обжатие по внутреннему диаметру во всех проходах, начиная с второго, устанавливают равным 0,5-5%.

Таблица 1

Обжатие внутреннего диаметра, %

Наличие трещин

Наличие налипаний

0,1

0/5

2

5

15

Нет

Нет

«ч

« а ж ч е н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб | 1980 |

|

SU884781A1 |

| Способ изготовления сварных холоднодеформированных труб | 1990 |

|

SU1722648A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОСТЕННЫХ ТРУБ | 1992 |

|

RU2025161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ, ПРЕИМУЩЕСТВЕННО ШЕСТИГРАННОЙ ФОРМЫ | 2013 |

|

RU2525030C1 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОЙ ПРОВОЛОЧНОЙ АРМАТУРЫ ПЕРИОДИЧЕСКОГО ПРОФИЛЯ | 2012 |

|

RU2502573C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ТЕРМИЧЕСКИ УПРОЧНЯЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 1992 |

|

RU2080412C1 |

| Способ изготовления круглых труб | 1988 |

|

SU1616743A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении тонкостенных холоднодеформированных труб. Цель изобретения - повьшение качества изготовляемых труб. Перед многопроходным волочением труб на подвижной оправке определяют пластичность металла в испытании на кручение, затем определяют суммарное и среднее разовое обжатия. Суммарное обжатие определяют из соотношения: - - exp(-0,3tgj4N ) 100%, где у - угол сдвига при испытаниях деформируемого металла на кручение1 N - число проходов волочения; 0,3 - коэффициент, определяемый экспериментально. Волочение осуществляют в первом и последнем проходах с обжатием меньшим, чем определенное ранее среднее разовое обжатие на 3-12%, а во всех других проходах - с обжатием, пре- вьш1ающим среднее разовое на ту же величину. Вместе с тем в каждом проходе, начиная со второго, обжатия по внутреннему диаметру трубы устанавливают равными 0,5-5%. Данная схема обжатий приводит к эффекту возрастания пластичности металла по мере его деформации. 3 табл. с сл

Z Л

Таблица 3

| Савин Г.А | |||

| Волочение труб | |||

| М.: Металлургия, 1982, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

Авторы

Даты

1988-02-15—Публикация

1986-06-03—Подача