со

kl

4 О Jlii KJ

изделие, которое вращается с постоянной скоростью с помощью центрировоч- но-захватного кулачкового механизма 4 в момент измерения с последующим поступательным движением вдоль оси для подачи в следующую позицию для измерения. Теневое изображение изделия с помощью проекционной оптической системы 2 стро ится в плоскости светочувствительной поверхности видикона телевизионной камеры 13. Полный теле- визионньш сигнал поступает в электронный блок 14 обработки видеосигнала.

Результаты измерений в цифровом коде вместе с теневым изображением стержня выводятся на монитор 15 и блок 16 вычислений, где эта информация об измеряемых диаметрах статистически обрабатывается, масштабируется, анализируется и выводится на индикатор 17. При выходе измеренных значений за пределы допусков на номинальный диа- . метр, некруглость или конусность блок 16 вычислений вырабатывает команду для дефектоотметчика 12, который отмечает бракованные сечения. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации погрешностей обработки на металлорежущих станках | 1986 |

|

SU1706836A1 |

| Устройство для подачи и поворота трубы пилигримового стана | 1985 |

|

SU1315050A1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

| Оптическое устройство дляпРОЕКциОННОгО КОНТРОля лиНЕйНыХРАзМЕРОВ | 1978 |

|

SU794363A1 |

| Механизм подачи и поворота трубы | 1984 |

|

SU1210923A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С РЕЗЬБОВОЙ ПОВЕРХНОСТЬЮ | 2008 |

|

RU2386925C2 |

| Способ определения радиусов кривизны сферических поверхностей и устройство для его осуществления | 1988 |

|

SU1562691A1 |

| Устройство для измерения радиуса участка дуги | 1978 |

|

SU911157A1 |

| Устройство для бесконтактного измерения диаметра изделий | 1983 |

|

SU1116310A1 |

| Телевизионное устройство для измерения профиля детали | 1989 |

|

SU1755049A1 |

Изобретение относится к измерительной технике и может быть использовано для контроля диаметра кварцевых трубок,предназначенных для волоконно- оптических кабелей. Цель изобретения - повышение производительности контроля и обеспечение возможности разбраковки за счет автоматизированного поступательного и углового перемещений контролируемых изделий произвольной длины. Свет от источника, пройдя коллимирую- щую оптическую систему 1, параллельным пучком о свещает контролируемое

1

Изобретение относится к измерительной технике и может быть использовано для контроля диаметра кварцевых трубок, предназначенных для волоконно-оптических кабелей.

Цель изобретения - повьппение производительности контроля и обеспечение возможности разбраковки за счет автоматизированного поступательного и углового перемещений контролируе- . мых изделий произвольной длины.

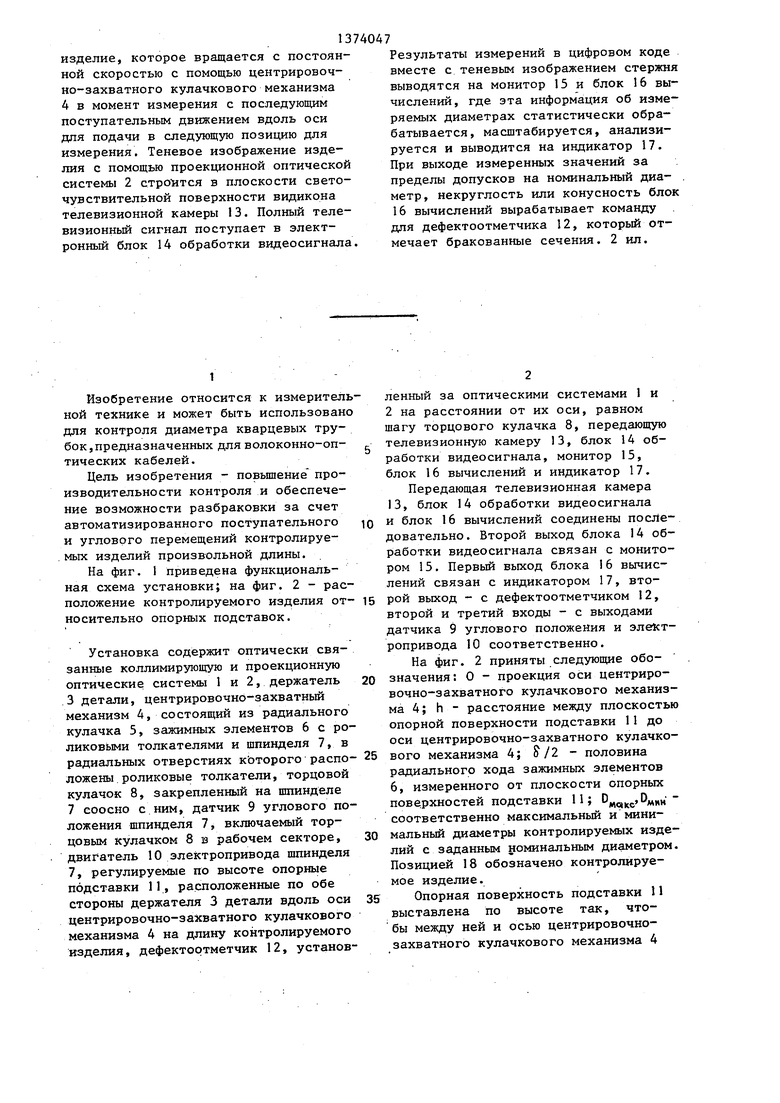

На фиг. 1 приведена функциональная схема установки; на фиг. 2 - расположение контролируемого изделия от- носительно опорнь:х подставок.

Установка содержит оптически связанные коллимирующую и проекционную оптические системы 1 и 2, держатель .3 детали, центрировочно-захватный механизм 4, состоящий из радиального кулачка 5, зажимных элементов 6 с ро- ликовь1ми толкателями и шпинделя 7, в радиальных отверстиях которого распо- ложены.роликовые толкатели, торцовой кулачок 8, закрепленный на шпинделе 7 соосно с ним, датчик 9 углового положения шпинделя 7, включаемый торцовым кулачком 8 в рабочем секторе, двигатель 10 электропривода шпинделя 7, регулируемые по высоте опорные подставки 11, расположенные по обе стороны держателя 3 детали вдоль оси центрировочно-захватного кулачкового механизма 4 на длину контролируемого изделия, дефектортметчик 12, установленный за оптическими системами 1 и 2 на расстоянии от их оси, равном шагу торцового кулачка 8, передающую телевизионную камеру 13, блок 14 обработки видеосигнала, монитор 15, блок 16 вычислений и индикатор 17.

Передающая телевизионная камера 13, блок 14 обработки видеосигнала и блок 16 вычислений соединены последовательно . Второй выход блока 14 обработки видеосигнала связан с монитором 15. Первый выход блока 16 вычислений связан с И1адикатором 17, второй выход - с дефектоотметчиком 12, второй и третий входы - с выходами датчика 9 углового положения и электропривода 10 соответственно.

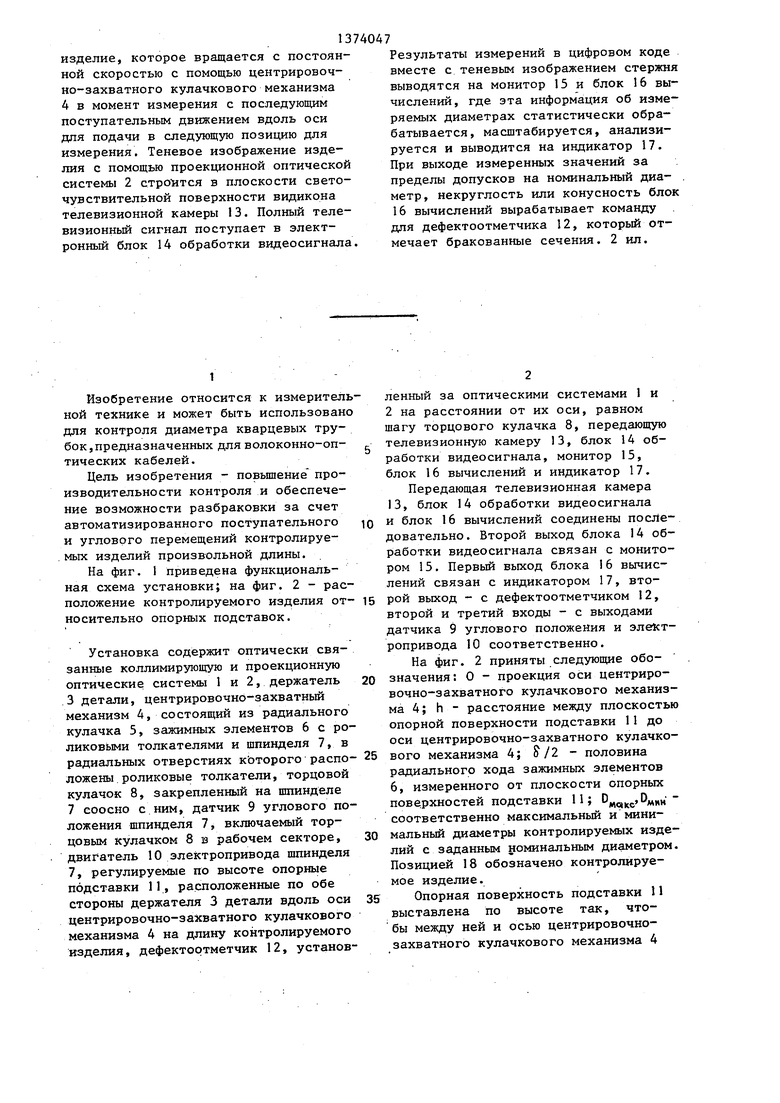

На фиг. 2 приняты следующие обозначения: О - проекция оси центрировочно-захватного кулачкового механизма 4; h - расстояние между плоскостью опорной поверхности подставки 11 до оси центрировочно-захватного кулачкового механизма 4; /2 - половина радиального хода зажимных элементов 6, измеренного от плоскости опорных пове;рхностей подставки 11; ,цс)кс | н соответственно максимальный и минимальный диаметры контролируемых изделий с заданным номинальным диаметром. Позицией 18 обозначено контролируемое изделие.

Опорная поверхность подставки 11 выставлена по высоте так, чтобы между ней и осью центрировочно- захватного кулачкового механизма 4

3

в пределах от полобьшо расстояние h вины максимального диаметра контролируемых изделий, что необходимо для центрировки оси изделия с осью цент- рировочно-захватного кулачкового механизма 4, до полусуммы минимального диаметра контролируемых изделий и измеренного от плоскости опорной поверхности подставки 11 радиального хода зажимных элементов 6 центриро- вочно-захватного кулачкового механизма А, что обеспечивает зажим трубы минимального диаметра, т.е.

D

м«кс

h

D«..S

2 2

Установка работает следующим образом.

В исходном положении зажимные эле менты 6 отпущены. Контролируемое изделие кладется оператором на опорные подставки 11 и продвижением вперед (на фиг.1 - влево) вводится в держа-

Измерение диаметров в контролиру

тель 3 детали между зажимными элемен- 25 мых сечениях осуществляется при нетами 6. После этого включается двигатель 10 электропривода и все последующие операции производятся автоматически.

Электропривод сообщает вращение 30 шпинделю 7. Роликовые толкатели с зажимными элементами 6 обкатывают внутреннюю профилированную поверхность радиального кулачка 5. При этом зажимные элементы 6 получают радиаль- 35 ное движение по направлению к оси вращения, вследствие чего контролируемое изделие зажимается, центрируется относительно оси вращения и вращается вместе со шпинделем 7. Торцовый 40 кулачок 8, вращаясь вместе со шпинделем 7, сообщает держателю 3 детали поступательное движение на величину t, равную шагу торцового кулачка 8.

прерывном вращении контролируемого изделия посредством вывода текущих показаний в блок 16 вычислений через равные промежутки времени, определя емые интервалом следования специальн вырабатываемых тактовых импульсов, что при равномерной скорости вращения стержня обеспечивает равные угло вые промежутки между измеряемыми диа метрами В блоке 16 вычислений инфор мация об измеряемых диаметрах статистически обрабатывается, масштабиру ется, анализируется и выводится на индикатор 17. При этом осуществляютс следующие контрольные операции; конт роль измеренных диаметров по заданно му допуску на номинал; контроль некругл ости в поперечных сечениях по заданному допуску на .некруглость;

При этом контролируемое изделие пода- 45 контроль геометрических искажений.

ется в первую позицию для измерений, где вращается с постоянной скоростью. Датчик 9 углового положения шпинделя 7 включается выступом по внешнему обводу торцового кулачка 8 в секторе измерений, выдавая сигнал, разрешающий измерения.

Контролируемый участок изделия освещается через коллимирующую оптическую систему J. При этом теневое изображение с помощью проекционной оптической системы 2 строится в плоскости светочувствительной поверхности види- кона телевизионной камеры 13.

0

5

0

Полный телевизионный сигнал поступает в блок 14 обработки видеосигнала, где квантуется по выбранному амплитудному уровню и преобразуется в . дискретную форму с двумя состояниями, соответствующими фоновому и теневому уровням яркости изображения. Линейный размер теневого изображения определяется путем измерения длительности участков строк, ограниченных теневым изображением, с помощью заполняющих счетных импульсов кварцованной частоты. Осреднение этого значения по множеству строк, ограниченному некоторьм постоянным по величине рабочим полем телевизионного растра, позволяет повысить точность измерений за счет снижения влияния микронеровностей, пыли и т.д. на поверхности стержня. Результаты измерений в цифровом виде вместе с теневым изображением стержня вьгоодятся на монитор 15.

Измерение диаметров в контролируе5 мых сечениях осуществляется при непрерывном вращении контролируемого изделия посредством вывода текущих показаний в блок 16 вычислений через равные промежутки времени, определяемые интервалом следования специально вырабатываемых тактовых импульсов, что при равномерной скорости вращения стержня обеспечивает равные угловые промежутки между измеряемыми диаметрами В блоке 16 вычислений информация об измеряемых диаметрах статистически обрабатывается, масштабируется, анализируется и выводится на индикатор 17. При этом осуществляются следующие контрольные операции; контроль измеренных диаметров по заданному допуску на номинал; контроль некругл ости в поперечных сечениях по заданному допуску на .некруглость;

связанных с отклонениями поверхности стержня от цилиндрической формы; сортировка на размерные группы в пределах допуска на номинальный диаметр.

При наличии брака, т.е. выходе измеренных значений за пределы допусков на номинальный диаметр, некруглость или конусность, блок 16 вычислений формирует соответствующую команду .на

срабатывание дефектоотметчика 12, которьш отмечает специальными чернилами бракованные сечения после переещения контролируемого стержня в следующую контрольную Позицию.

51374047

Сектор измерений, т.е. центральный угол в сечении контролируемого изделия, внутри которого через равные угловые промежутки производится измерение диаметров, равен 180°{очевидно, что результаты измерений в последующие 180° повторяются). После поворота

л м

шпинделя 7 на 180 датчик углового положения отключается у прекращая тем самым прохождение информации, поступающей по тактовым импульсам в блок 16 вычислений. При дальнейшем повороте шпинделя 7 зажимные элементы 6,

отслеживая профиль внутренней поверх- 5 рировочно-захватного кулачкового мености радиального кулачка 5, разжимаются, и контролируемое изделие ложится на опорные подставки 11. Держатель 3 детали в соответствии с профилем торцового кулачка 8 под действием 20 пружины откатывается назад на расстояние t, равное шагу торцового кулачка 8. В дальнейшем цикл контроля одного сечения повторяется.

25 Формула и.3 обретения

Автоматическая установка для контроля геометрии деталей круглого поперечного сечения, содержащая держатель зо детали, установленный с возможностью возвратно-поступательного перемеще- . ния, оптически связанные коллимирую- щую и проекционную оптические систеханизма, а установка снабжена торцовым кулачком, соосно закрепленным на центрировочно-захватном кулачковом механизме, связанными с последним электроприводом .и датчиком углового положения, установленным с возможностью периодического взаимодействия с торцовым кулачком, выход датчика углового положения связан с входом блока.вычислений, опорными подставками для детали и дефектоотметчиком, установленным на расстоянии от оптической оси коллимирующей и проекционной оптических систем, равном шагу торцового кулачка, со стороны, противоположной установке детали, управляющие входы дефектоотметчика и электропривода связаны с вторым и третьим выходами блока вычислений соответственно.

44 X

.. t (

I

мы, последовательно соединенные телевизионную камеру, блок обработки видеосигнала и блок вьгаислений, монитор вход которого связан с выходом блока обработки видеосигнала, индикатор, вход которого связан с первым выходом блока вычислений, отличающая с.я тем, что, с целью повьше- ния производительности контроля и обеспечения возможности разбраковки, держатель детали размещен между кол- лимирующей и проекционной оптическими системами и выполнен в виде центханизма, а установка снабжена торцовым кулачком, соосно закрепленным на центрировочно-захватном кулачковом механизме, связанными с последним электроприводом .и датчиком углового положения, установленным с возможностью периодического взаимодействия с торцовым кулачком, выход датчика углового положения связан с входом блока.вычислений, опорными подставками для детали и дефектоотметчиком, установленным на расстоянии от оптической оси коллимирующей и проекционной оптических систем, равном шагу торцового кулачка, со стороны, противоположной установке детали, управляющие входы дефектоотметчика и электропривода связаны с вторым и третьим выходами блока вычислений соответственно.

j

| Optic and laser technology | |||

| V | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1988-02-15—Публикация

1986-05-19—Подача