Изобретение относится к грануляционной технике и предназначено для получения шариков из пластичных, в частности пастообразных, частиц, которые поступая в устройство, могут иметь цилиндрическую, кубическую и другую компактную форму, и может быть использовано для производства адсорбентов, катализаторов и их носителей в химической, нефтехимической пищевой и других отраслях промышленности.

Цель изобретения - улучшение качества шариков и повышение производительности.

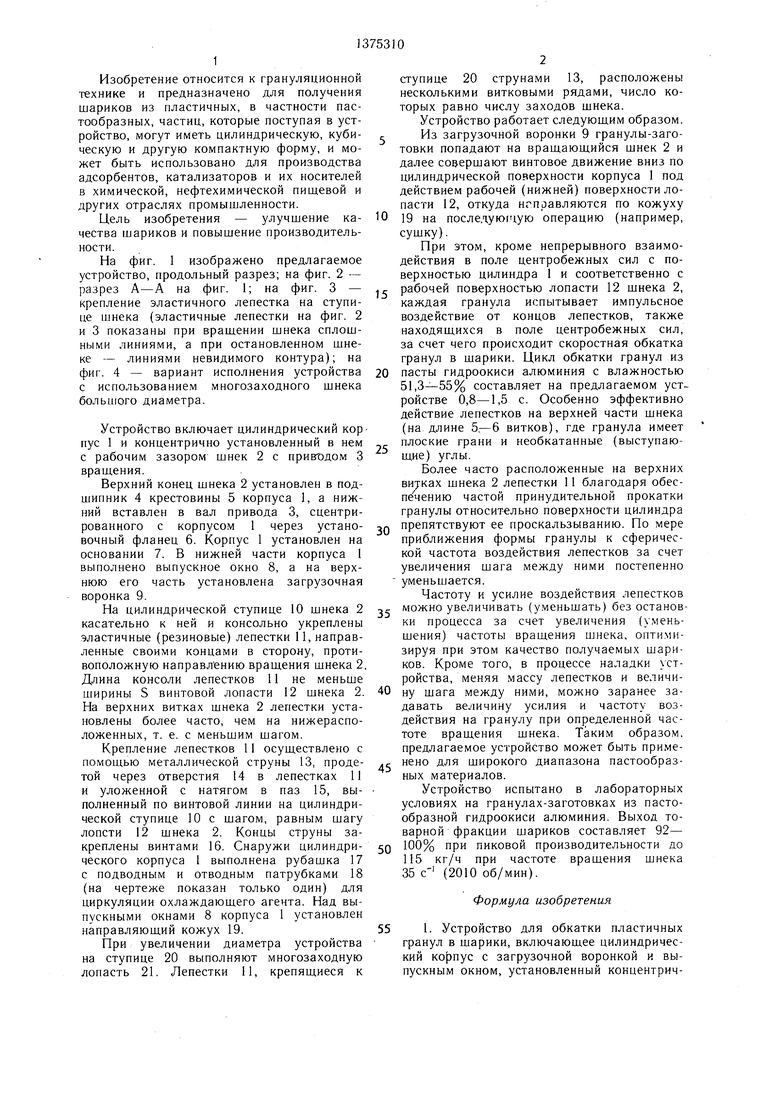

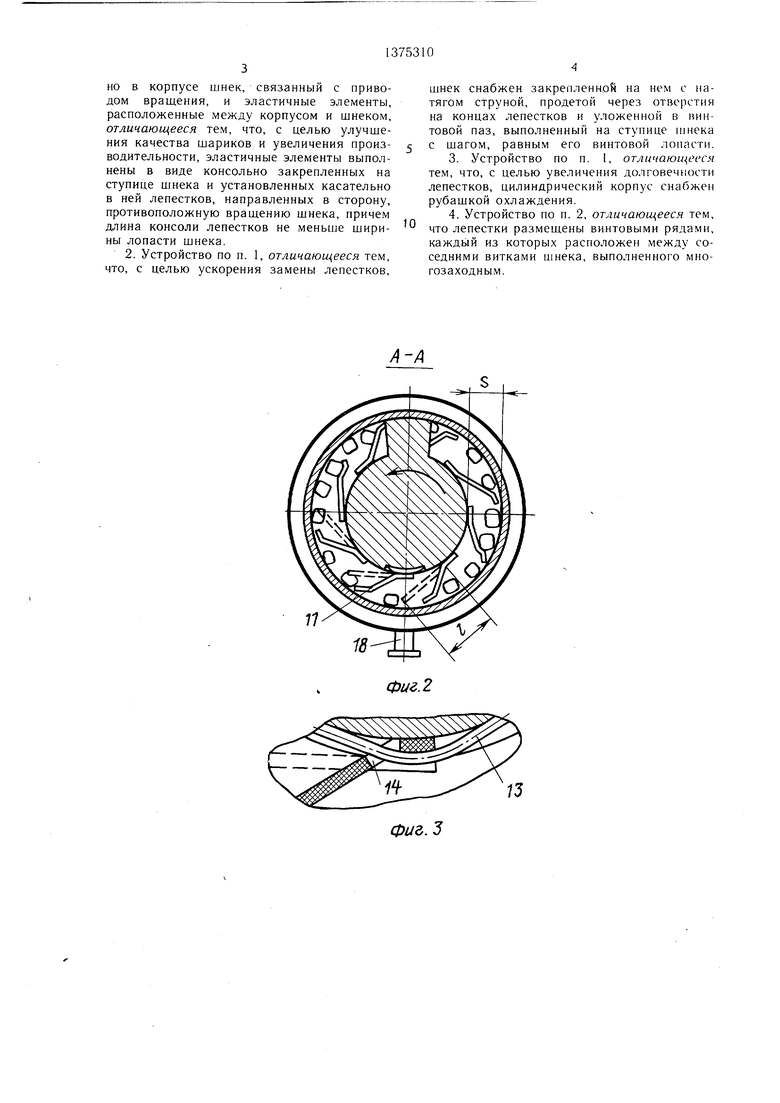

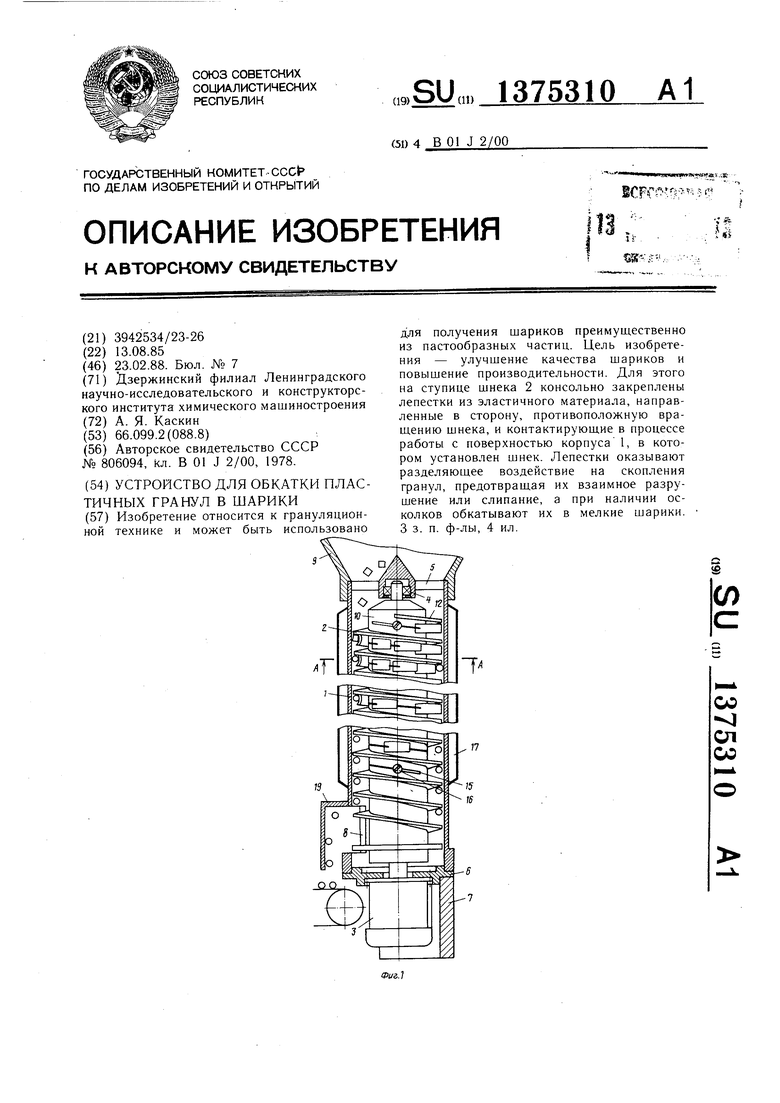

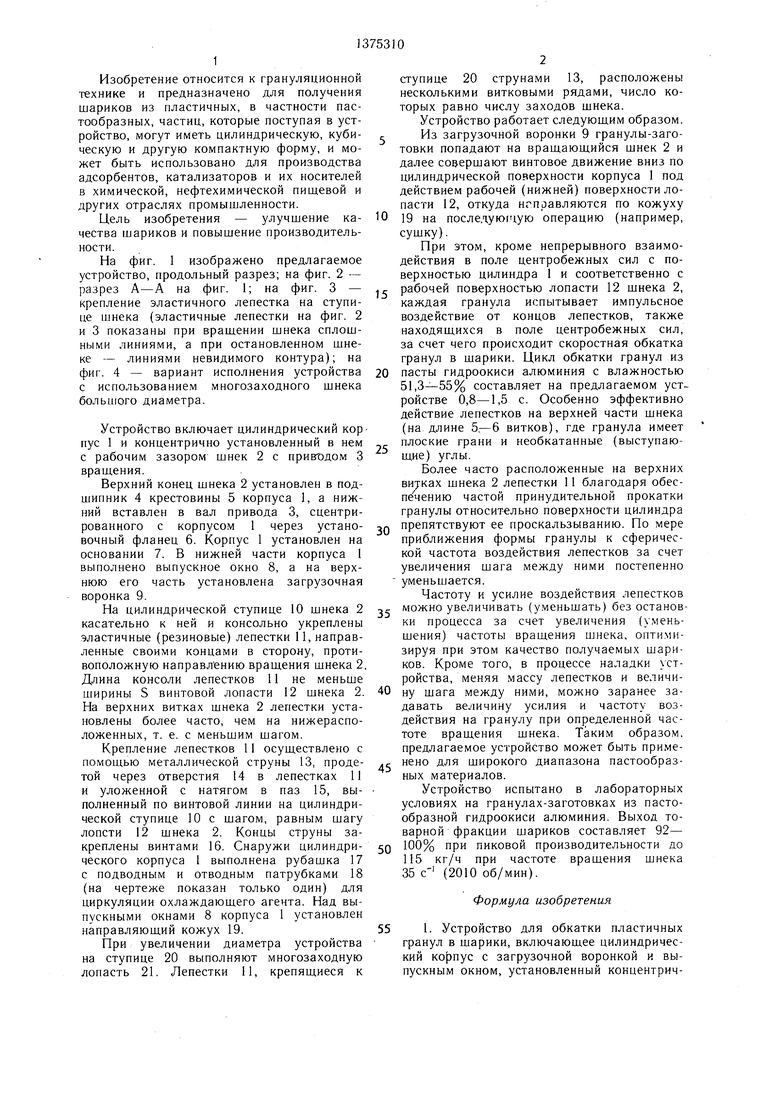

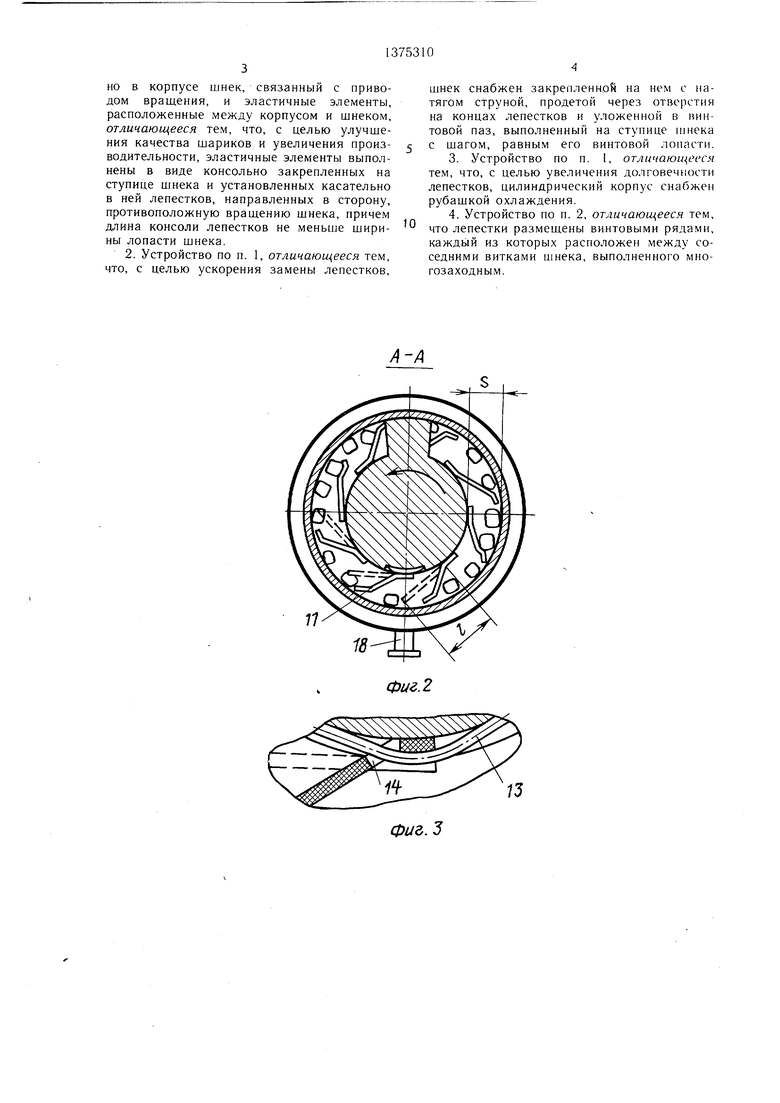

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - крепление эластичного лепестка на ступице шнека (эластичные лепестки на фиг. 2 и 3 показаны при врашении шнека сплошными линиями, а при остановленном шнеке - линиями невидимого контура); на фиг. 4 - вариант исполнения устройства с использованием многозаходного шнека большого диаметра.

Устройство включает цилиндрический корпус 1 и концентрично установленный в нем с рабочим зазором шнек 2 с привгодом 3 врашения.

Верхний конец шнека 2 установлен в подшипник 4 крестовины 5 корпуса 1, а нижний вставлен в вал привода 3, сцентрированного с корпусом 1 через установочный фланец 6. Корпус 1 установлен на основании 7. В нижней части корпуса 1 выполнено выпускное окно 8, а на верхнюю его часть установлена загрузочная

ступице 20 струнами 13, расположены несколькими витковыми рядами, число которых равно числу заходов шнека.

Устройство работает следуюшим образом. гИз загрузочной воронки 9 гранулы-заготовки попадают на вращающийся шнек 2 и далее соверщают винтовое движение вниз по цилиндрической поверхности корпуса 1 под действием рабочей (нижней) поверхности лопасти 12, откуда направляются по кожуху 10 19 на последующую операцию (например, сушку).

При этом, кроме непрерывного взаимодействия в поле центробежных сил с поверхностью цилиндра 1 и соответственно с г рабочей поверхностью лопасти 12 шнека 2, каждая гранула испытывает импульсное воздействие от концов лепестков, также находящихся в поле центробежных сил, за счет чего происходит скоростная обкатка гранул в шарики. Цикл обкатки гранул из пасты гидроокиси алюминия с влажностью 51,3-55% составляет на предлагаемом устройстве 0,8-1,5 с. Особенно эффективно действие лепестков на верхней части шнека (на длине 5,-6 витков), где гранула имеет плоские грани и необкатанные (выступающие) углы.

Более часто расположенные на верхних ви7ках шнека 2 лепестки 11 благодаря обес- пе чению частой принудительной прокатки гранулы относительно поверхности цилиндра ,Q препятствуют ее проскальзыванию. По мере приближения формы гранулы к сферической частота воздействия лепестков за счет увеличения шага между ними постепенно уменьшается.

Частоту и усилие воздействия лепестков

20

25

воронка 9.

На цилиндрической ступице 10 шнека 2 35 можно увеличивать (уменьшать) без останов- касательно к ней и консольно укрепленыки процесса за счет увеличения (уменьэластичные (резиновые) лепестки 11, направ-шения) частоты вращения шнека, оптимиленные своими концами в сторону, проти-зируя при этом качество получаемых шаривоположную направлению вращения шнека 2.ков. Кроме того, в процессе наладки устДлина консоли лепестков 11 не меньше ширины S винтовой лопасти 12 шнека 2. На верхних витках шнека 2 лепестки установлены более часто, чем на нижераспо40

роиства, меняя массу лепестков и величину шага между ними, можно заранее задавать величину усилия и частоту воздействия на гранулу при определенной частоте вращения шнека. Таким образом, предлагаемое устройство может быть примеложенных, т. е. с меньшим шагом.

Крепление лепестков 11 осушествлено с

роиства, меняя массу лепестков и величину шага между ними, можно заранее задавать величину усилия и частоту воздействия на гранулу при определенной частоте вращения шнека. Таким образом, предлагаемое устройство может быть примепомощью металлической струны 13, проде- ,c нено для широкого диапазона пастообразтой через отверстия 14 в лепестках 11 и уложенной с натягом в паз 15, выполненный по винтовой линии на цилиндрической ступице 10 с щагом, равным щагу лопсти 12 шнека 2. Концы струны заных материалов.

Устройство испытано в лабораторных условиях на гранулах-заготовках из пастообразной гидроокиси алюминия. Выход товарной фракции шариков составляет 92-

креплены винтами 16. Снаружи цилиндри- 50 при пиковой производительности до ческого корпуса 1 выполнена рубашка 17115 кг/ч при частоте вращения шнека

с подводным и отводным патрубками 1835 с (2010 об/мин),

(на чертеже показан только один) для циркуляции охлаждаюшего агента. Над выпускными окнами 8 корпуса 1 установлен

Формула изобретения

направляюший кожух 19.

При увеличении диаметра устройства на ступице 20 выполняют многозаходную лопасть 21. Лепестки II, крепящиеся к

55 1. Устройство для обкатки пластичных гранул в шарики, включающее цилиндрический корпус с загрузочной воронкой и выпускным окном, установленный концентричступице 20 струнами 13, расположены несколькими витковыми рядами, число которых равно числу заходов шнека.

Устройство работает следуюшим образом. гИз загрузочной воронки 9 гранулы-заготовки попадают на вращающийся шнек 2 и далее соверщают винтовое движение вниз по цилиндрической поверхности корпуса 1 под действием рабочей (нижней) поверхности лопасти 12, откуда направляются по кожуху 0 19 на последующую операцию (например, сушку).

При этом, кроме непрерывного взаимодействия в поле центробежных сил с поверхностью цилиндра 1 и соответственно с г рабочей поверхностью лопасти 12 шнека 2, каждая гранула испытывает импульсное воздействие от концов лепестков, также находящихся в поле центробежных сил, за счет чего происходит скоростная обкатка гранул в шарики. Цикл обкатки гранул из пасты гидроокиси алюминия с влажностью 51,3-55% составляет на предлагаемом устройстве 0,8-1,5 с. Особенно эффективно действие лепестков на верхней части шнека (на длине 5,-6 витков), где гранула имеет плоские грани и необкатанные (выступающие) углы.

Более часто расположенные на верхних ви7ках шнека 2 лепестки 11 благодаря обес- пе чению частой принудительной прокатки гранулы относительно поверхности цилиндра Q препятствуют ее проскальзыванию. По мере приближения формы гранулы к сферической частота воздействия лепестков за счет увеличения шага между ними постепенно уменьшается.

Частоту и усилие воздействия лепестков

0

5

5 можно увеличивать (уменьшать) без останов- ки процесса за счет увеличения (умень

роиства, меняя массу лепестков и величину шага между ними, можно заранее задавать величину усилия и частоту воздействия на гранулу при определенной частоте вращения шнека. Таким образом, предлагаемое устройство может быть применено для широкого диапазона пастообразных материалов.

Устройство испытано в лабораторных условиях на гранулах-заготовках из пастообразной гидроокиси алюминия. Выход товарной фракции шариков составляет 92-

при пиковой производительности до 115 кг/ч при частоте вращения шнека

Формула изобретения

55 1. Устройство для обкатки пластичных гранул в шарики, включающее цилиндрический корпус с загрузочной воронкой и выпускным окном, установленный концентрично в корпусе шнек, связанный с нриво- дом вращения, и эластичные элементы, расположенные между корпусом и шнеком, отличающееся тем, что, с целью улучшения качества шариков и увеличения производительности, эластичные элементы выполнены в виде консольно закрепленных на ступице шнека и установленных касательно в ней лепестков, направленных в сторону, противоположную вращению шнека, причем длина консоли лепестков не меньше ширины лопасти шнека.

2. Устройство по п. 1, отличающееся тем, что, с целью ускорения замены лепестков.

шнек снабжен закрепленной на нем с натягом струной, продетой через отверстия на концах лепестков и уложенной в винтовой паз, выполненный на ступице шнека с шагом, равным его винтовой лопасти.

3.Устройство по п. 1, отличающееся тем, что, с целью увеличения долговечности лепестков, цилиндрический корпус снабжен рубашкой охлаждения.

4.Устройство по п. 2, отличающееся тем, что лепестки размещены винтовыми рядами, каждь1Й из которых расположен между соседними витками шнека, выполненного мно- гозаходным.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закатки в шарикифОРМОВОК из пАСТООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806094A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 1971 |

|

SU319486A1 |

| СПОСОБ ТРАНСПОРТИРОВАНИЯ ГЛИНИСТОГО СЫРЬЯ И ВИНТОВОЙ КОНВЕЙЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2349525C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПРОДУКТОВ | 2006 |

|

RU2313397C1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

| Устройство для формования жгутов | 1990 |

|

SU1754475A1 |

| Шнековый дозатор твёрдых минеральных удобрений | 2020 |

|

RU2742563C1 |

| Гранулятор | 1984 |

|

SU1258466A1 |

| Устройство для гранулирования пастообразных материалов | 1980 |

|

SU971456A1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЗДУХА | 2000 |

|

RU2174429C1 |

Изобретение относится к грануляционной технике и может быть использовано для получения шариков преимуш,ественно из пастообразных частиц. Цель изобретения - улучшение качества шариков и повышение производительности. Для этого на ступице шнека 2 консольно закреплены лепестки из эластичного материала, направленные в сторону, противоположную вращению шнека, и контактирующие в процессе работы с поверхностью корпуса 1, в котором установлен шнек. Лепестки оказывают разделяющее воздействие на скопления гранул, предотвращая их взаимное разрушение или слипание, а при наличии осколков обкатывают их в мелкие шарики. 3 3. п. ф-лы, 4 ил. (Л со 01 00

Фиг.2

Фиг. 5

ФигА

| Устройство для закатки в шарикифОРМОВОК из пАСТООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU806094A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-23—Публикация

1985-08-13—Подача