1 5

СО

ел

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделий с рубашкой | 1987 |

|

SU1488057A1 |

| Инструмент для прессования полых изделий | 1986 |

|

SU1433518A1 |

| Способ управления работой прессового инструмента при экструдировании полых слитков | 1976 |

|

SU615975A1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Способ изготовления профилей | 1983 |

|

SU1230709A1 |

| Способ прессования полых изделий на горизонтальных прессах | 1985 |

|

SU1477499A1 |

| Устройство для скальпирования | 1984 |

|

SU1294411A1 |

| УСТРОЙСТВО ДЛЯ ОБРАТНОГО ПРЕССОВАНИЯ ТОЛСТОСТЕННЫХ ТРУБ | 2002 |

|

RU2252093C2 |

| Способ изготовления многоканальных низкотемпературных припоев | 1973 |

|

SU443696A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании труб и полых профилей на горизонтальных гидравлических прессах. Цель изобретения - улучшение качества прессованных изделии и увеличение выхода годного путем снижения раз- ностенности переднего конца трубы. Контейнер устройства для прессования труб и полых профилей имеет установленную в нем по посадке втулку, состоящую из рабочей части (РЧ) 3 и заходной части 2. Выполнена РЧ 3 с внутренним диаметром на 1 -10% меньше внутреннего диаметра заходной части 2. Отверстие заходной части 2 выполнено относительно оси РЧ 3 с эксцентриситетом. При этом заходная часть 2 и РЧ 3 . относительно одна другой установлены с расположением нижних образующих их отверстий на одной линии. Диаметр отверстия в РЧ 3 выполнен равным минимальному диаметру применяемых слитков в нагретом состоянии. Этим исключается распрессовка слитка перед прессованием. 4 ил. (Л

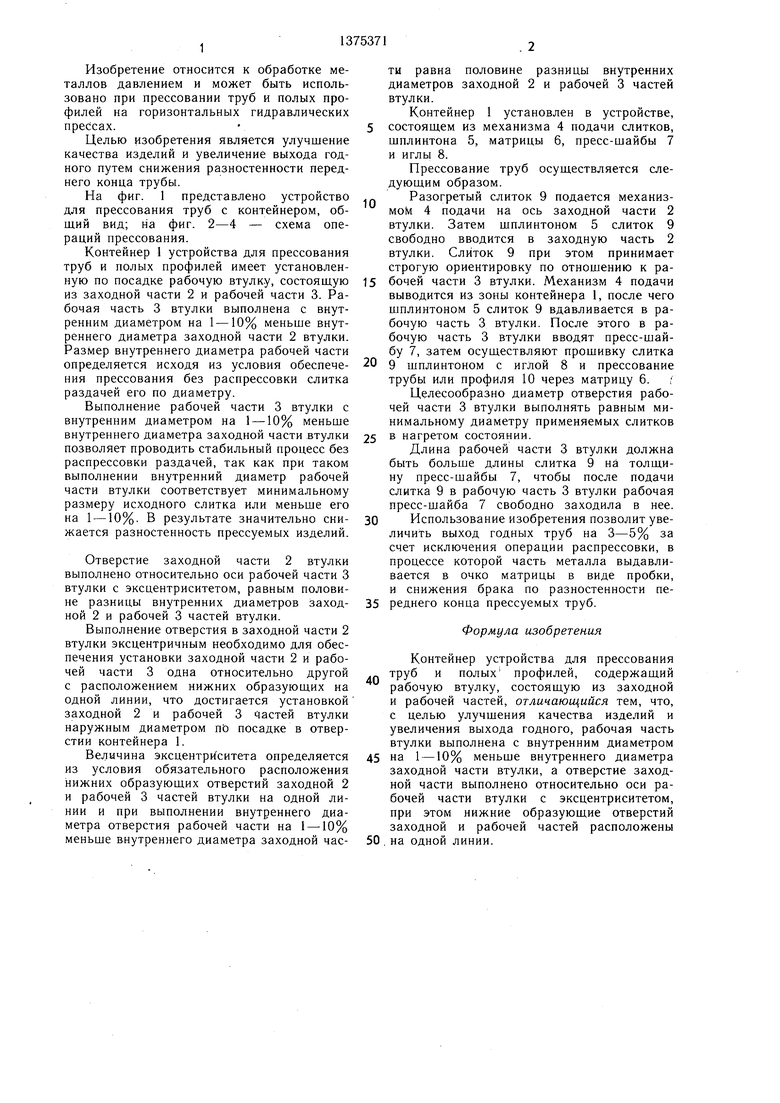

Фиг.1

Изобретение относится к обработке металлов давлением и может быть использовано при прессовании труб и полых профилей на горизонтальных гидравлических прессах.

Целью изобретения является улучшение качества изделий и увеличение выхода годного путем снижения разностенности переднего конца трубы.

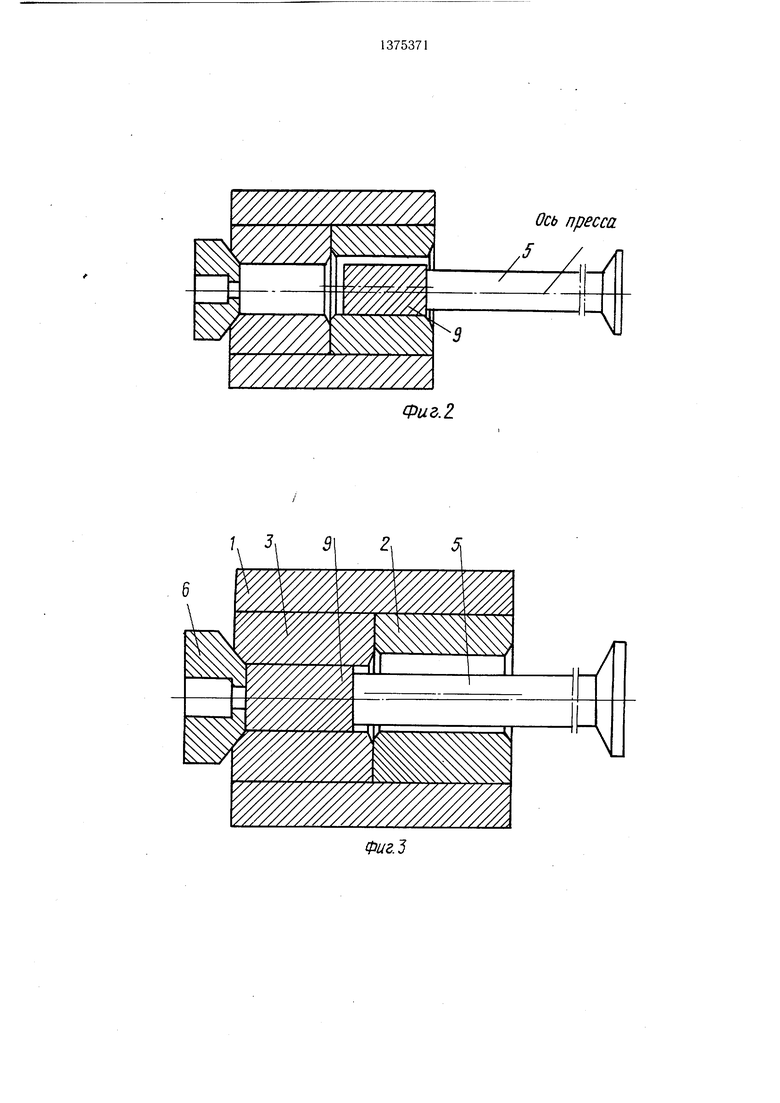

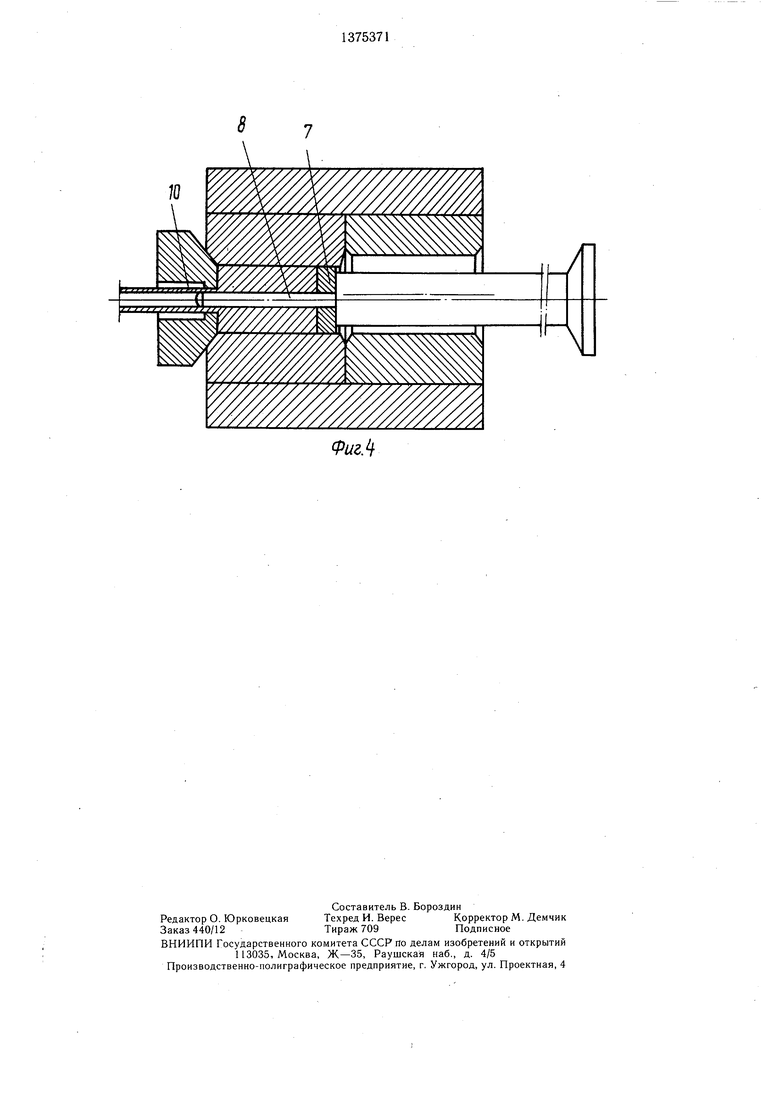

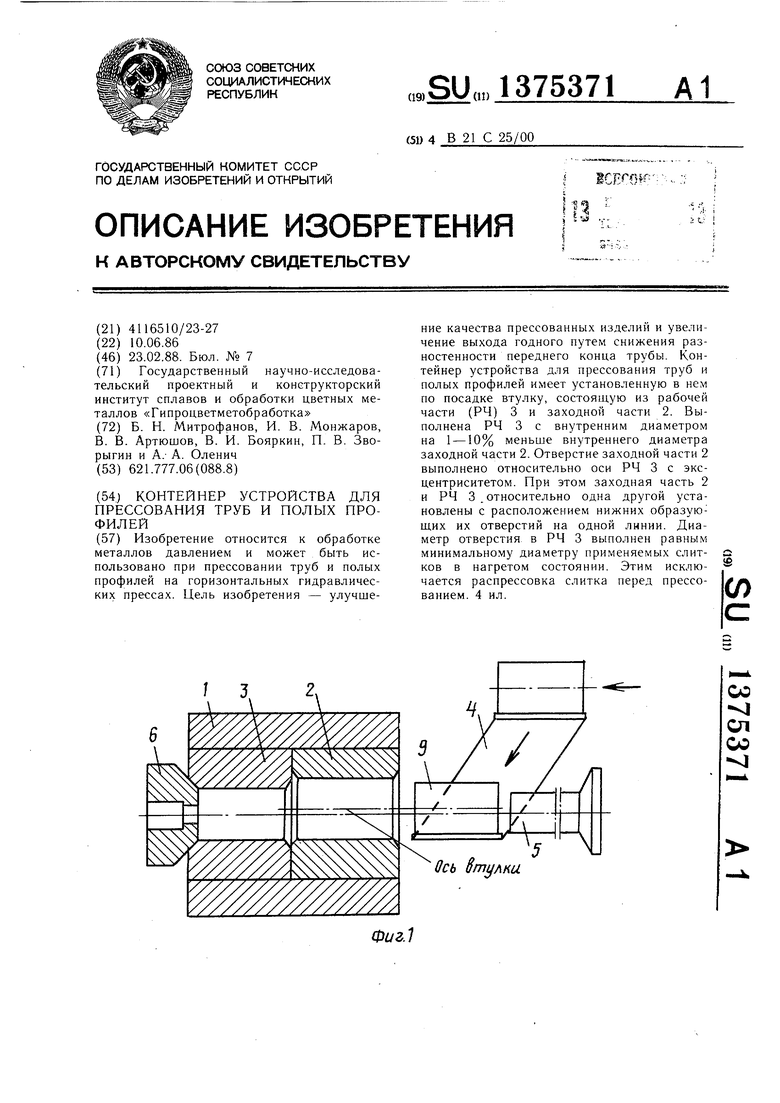

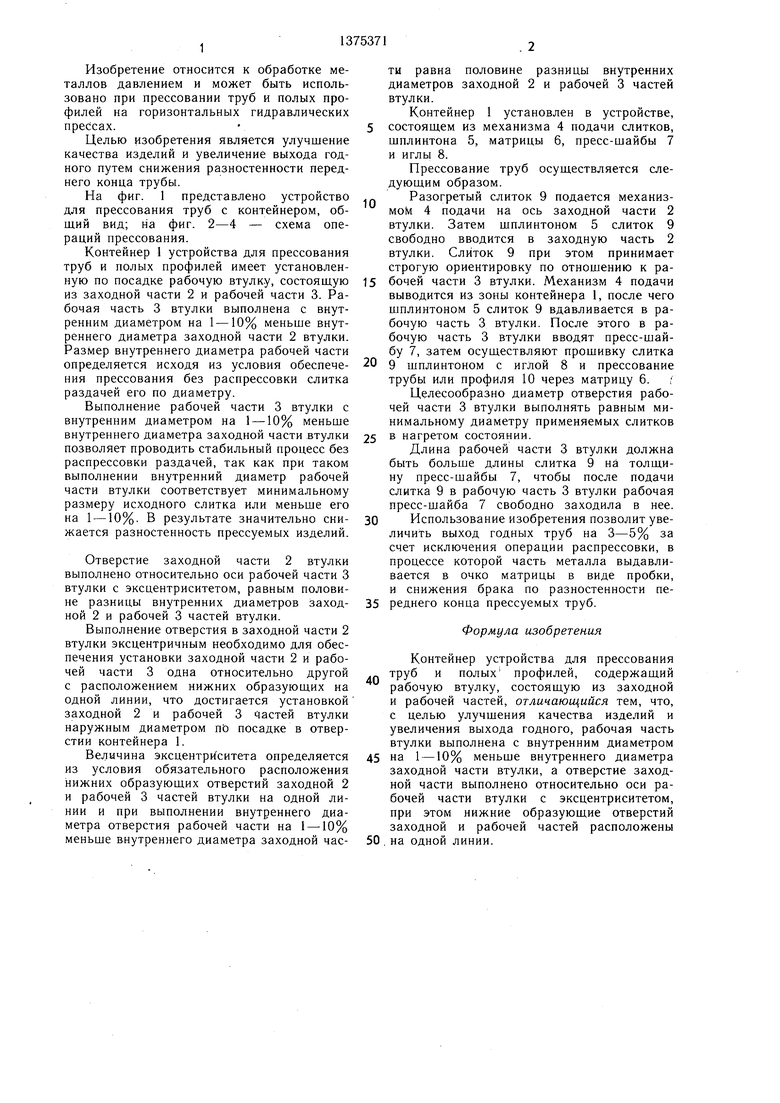

На фиг. 1 представлено устройство для прессования труб с контейнером, общий вид; на фиг. 2-4 - схема операций прессования.

Контейнер 1 устройства для прессования труб и полых профилей имеет установленную по посадке рабочую втулку, состоящую из заходной части 2 и рабочей части 3. Рабочая часть 3 втулки выполнена с внутренним диаметром на 1 -10% меньще внутреннего диаметра заходной части 2 втулки. Размер внутреннего диаметра рабочей части определяется исходя из условия обеспечения прессования без распрессовки слитка раздачей его по диаметру.

Выполнение рабочей части 3 втулки с внутренним диаметром на 1 -10% меньще внутреннего диаметра заходной части втулки позволяет проводить стабильный процесс без распрессовки раздачей, так как при таком выполнении внутренний диаметр рабочей части втулки соответствует минимальному размеру исходного слитка или меньще его на 1 -10%. В результате значительно снижается разностенность прессуемых изделий.

Отверстие заходной части 2 втулки выполнено относительно оси рабочей части 3 втулки с эксцентриситетом, равным половине разницы внутренних диаметров заходной 2 и рабочей 3 частей втулки.

Выполнение отверстия в заходной части 2 втулки эксцентричным необходимо для обеспечения установки заходной части 2 и рабочей части 3 одна относительно другой с расположением нижних образующих на одной линии, что достигается установкой заходной 2 и рабочей 3 Частей втулки наружным диаметром пЬ посадке в отверстии контейнера 1.

Величина эксцентри ситета определяется из условия обязательного расположения нижних образующих отверстий заходной 2 и рабочей 3 частей втулки на одной линии и при выполнении внутреннего диаметра отверстия рабочей части на 1 -10% меньще внутреннего диаметра заходной части равна половине разницы внутренних диаметров заходной 2 и рабочей 3 частей втулки.

Контейнер 1 установлен в устройстве,

состоящем из механизма 4 подачи слитков, щплинтона 5, матрицы б, пресс-щайбы 7 и иглы 8.

Прессование труб осуществляется следующим образом.

Разогретый слиток 9 подается механизмом 4 подачи на ось заходной части 2 втулки. Затем щплинтоном 5 слиток 9 свободно вводится в заходную часть 2 втулки. Слиток 9 при этом принимает строгую ориентировку по отнощению к ра5 бочей части 3 втулки. Механизм 4 подачи выводится из зоны контейнера 1, после чего шплинтоном 5 слиток 9 вдавливается в рабочую часть 3 втулки. После этого в рабочую часть 3 втулки вводят пресс-щай- бу 7, затем осуществляют прощивку слитка

0 9 шплинтоном с иглой 8 и прессование трубы или профиля 10 через матрицу 6. ; Целесообразно диаметр отверстия рабочей части 3 втулки выполнять равным минимальному диаметру применяемых слитков

5 в нагретом состоянии.

Длина рабочей части 3 втулки должна быть больше длины слитка 9 на толщину пресс-щайбы 7, чтобы после подачи слитка 9 в рабочую часть 3 втулки рабочая пресс-шайба 7 свободно заходила в нее.

0 Использование изобретения позволит увеличить выход годных труб на 3-5% за счет исключения операции распрессовки, в процессе которой часть металла выдавливается в очко матрицы в виде пробки, и снижения брака по разностенности пе5 реднего конца прессуемых труб.

Формула изобретения

Контейнер устройства для прессования . труб и полых профилей, содержащий рабочую втулку, состоящую из заходной и рабочей частей, отличающийся тем, что, с целью улучшения качества изделий и увеличения выхода годного, рабочая часть втулки выполнена с внутренним диаметром 5 на 1 -10% меньше внутреннего диаметра заходной части втулки, а отверстие заходной части выполнено относительно оси рабочей части втулки с эксцентриситетом, при этом нижние образующие отверстий заходной и рабочей частей расположены 0 , на одной линии.

I 3

Ось пресса

Фиъ.2.

Фиг.3

Фи.

Авторы

Даты

1988-02-23—Публикация

1986-06-10—Подача