Изобретение относится к обработке металлов давлением, в частности к прессованию сплошных и полых профилей.

Цель изобретения - снижение энергоемкости за счет уменьшения усилий прессования и улучшения качества rtpo- филей путем снижения дефектов поверхности.

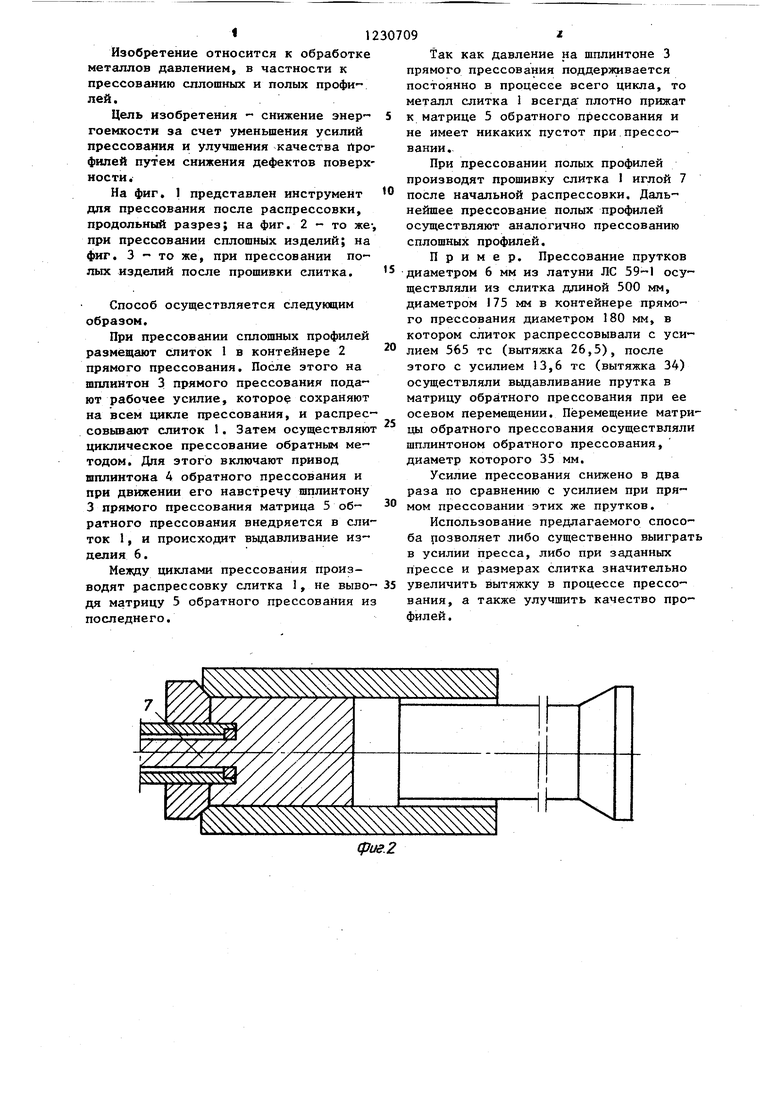

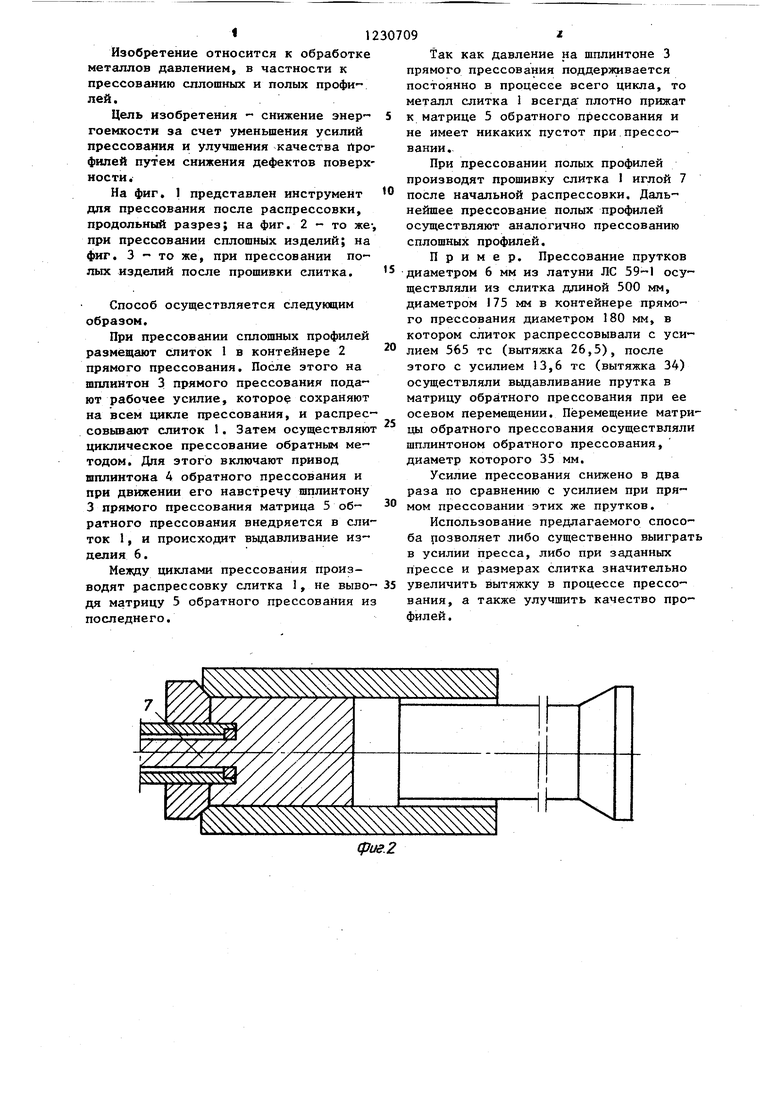

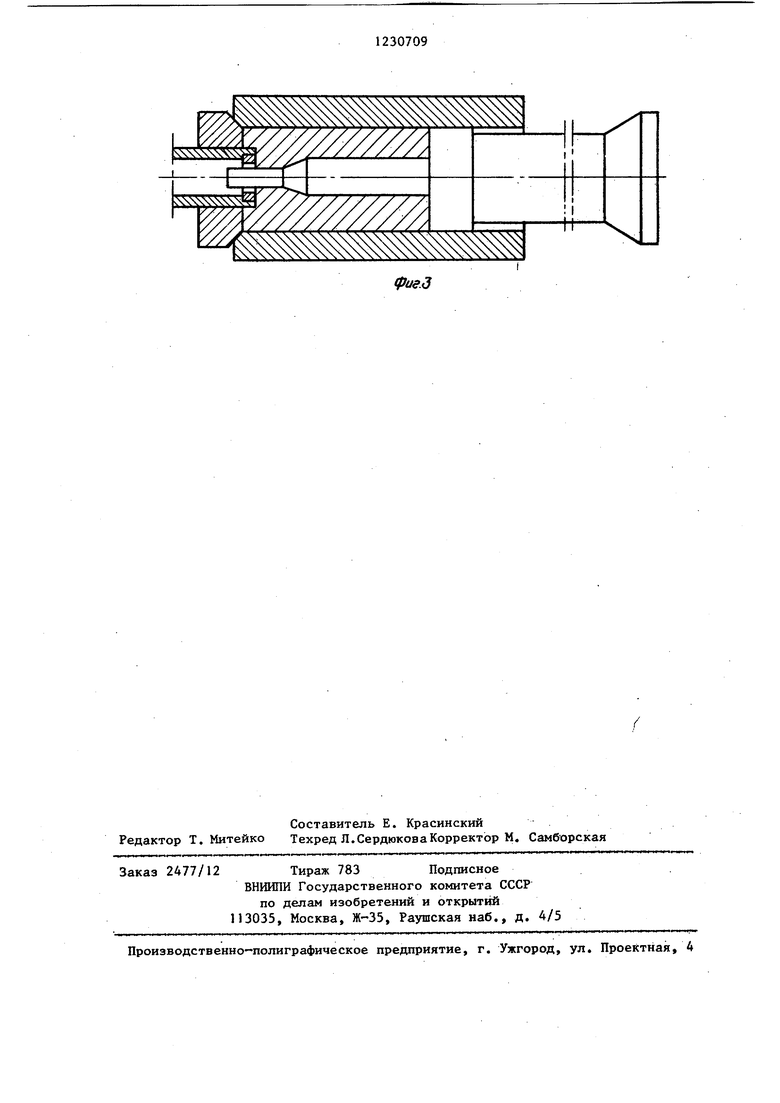

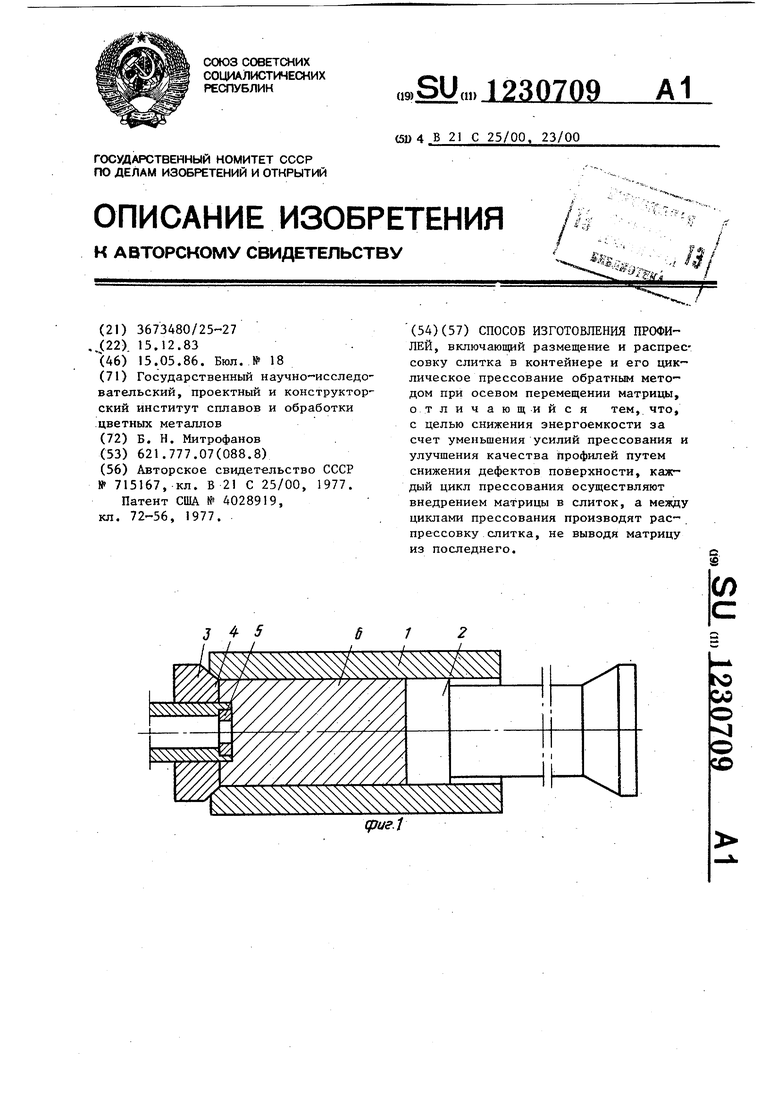

На фиг. 1 представлен инструмент для прессования после распрессовки, продольн| 1й разрез; на фиг. 2 - то же, при прессовании сплошных изделий; на фиг. 3 - то же, при прессовании полых изделий после прошивки слитка.

Способ осуществляется следующим образом.

При прессовании сплошных профилей размещают слиток 1 в контейнере 2 прямого прессования. После зтого на шплинтон 3 прямого прессования подают рабочее усилие, которое сохраняют на всем цикле прессования, и распрес- совывают слиток 1. Затем осуществляют циклическое прессование обратньм методом. Для этого включают привод шплинтона 4 обратного прессования и при движении его навстречу шплинтону 3 прямого прессования матрица 5 об- ратного прессования внедряется в слиток 1, и происходит вьщавливание изделия 6.

Между циклами прессования производят распрессовку слитка 1, не выво- дя матрицу 5 обратного прессования из последнего.

5

0

5

Так как давление на шплинтоне 3 прямого прессования поддерживается постоянно в процессе всего цикла, то металл слитка 1 всегда плотно прижат к матрице 5 обратного прессования и не имеет никаких пустот при прессовании.

При прессовании полых профилей производят прошивку слитка 1 иглой 7 после начальиой распрессовки. Дальнейшее прессование полых профнлей осуществляют аналогично прессованию сплошных профилей.

Пример. Прессование прутков диаметром 6 мм из латуни ЛС 59-1 осуществляли из слитка длиной 500 мм, диаметром 175 мм в контейнере прямого прессования диаметром 180 мм, в котором слиток распрессовывали с усилием 565 тс (вытяжка 26,5), после зтого с усилием 13,6 тс (вытяжка 34) осуществляли выдавливание прутка в матрицу обратного прессования при ее осевом перемещении. Перемещение матри - цы обратного прессования осуществляли шплинтоном обратного прессования, диаметр которого 35 мм.

Усилие прессования снижено в два раза по сравнению с усилием при прямом прессовании этих же прутков.

Использование предлагаемого способа розволяет либо существенно выиграть в усилии пресса, либо при заданных прессе и размерах слитка значительно увеличить вытяжку в процессе прессования, а также улучшить качество профилей .

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| Инструмент для прессования изделий с рубашкой | 1987 |

|

SU1488057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| Инструмент для прессования полых изделий | 1986 |

|

SU1433518A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| Способ полунепрерывного экструдирования легких сплавов | 1976 |

|

SU603455A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

| Инструмент для прессования прутковНА пРЕССАХ бЕз пРОшиВНОй СиСТЕМы | 1978 |

|

SU810326A1 |

| Контейнер устройства для прессования труб и полых профилей | 1986 |

|

SU1375371A1 |

| Способ получения изделий | 1991 |

|

SU1794525A1 |

| Устройство для обратного прессования изделий | 1977 |

|

SU715167A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4028919, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-05-15—Публикация

1983-12-15—Подача