(Л

4 4

4

СО

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фланца на трубчатой заготовке | 1988 |

|

SU1669616A2 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления деталей типаСТАКАНОВ | 1979 |

|

SU837532A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления крупногабаритныхбЕСшОВНыХ ТРуб | 1979 |

|

SU804046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

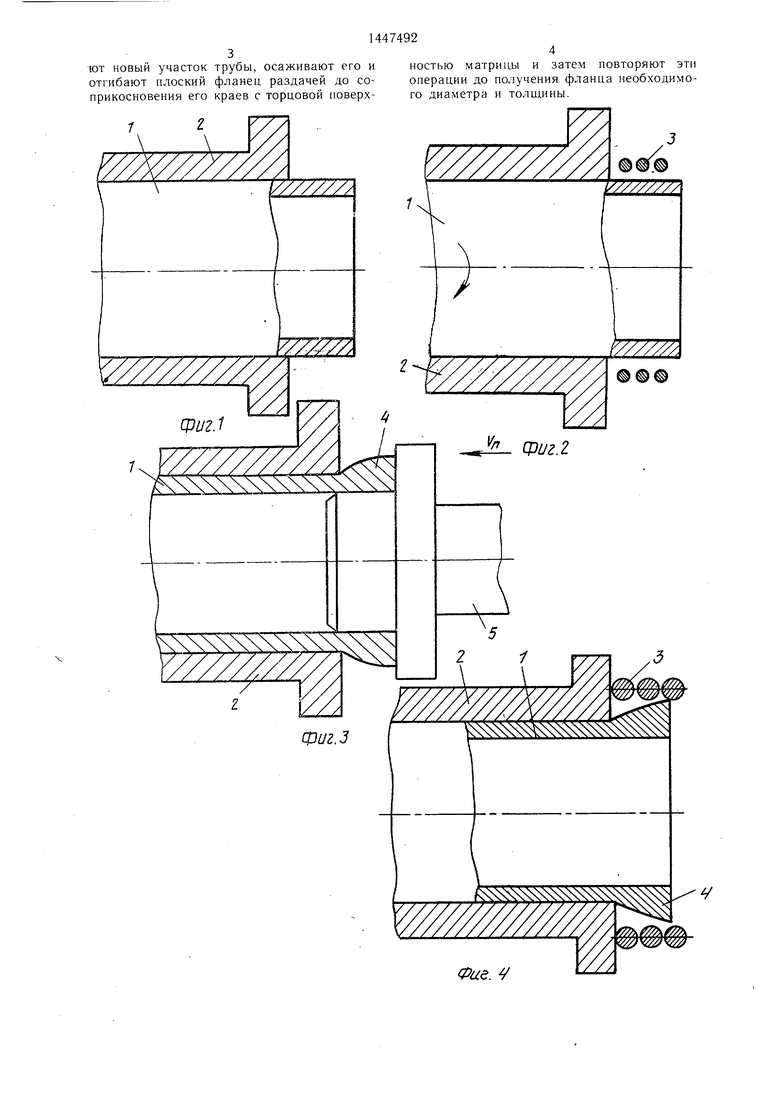

Изобретение относится к обработке металлов давлением и может быть использовано для получения фланцев на трубчатых заготовках. Цель изобретения - расширение технологических возможностей за счет получения фланцев диаметром, большим двух диаметров заготовки. Для этого конец трубы 1 раздают, выворачивают до образования торообразного фланца 8 и осаживают в плоский фланец. Далее из матрицы 2 вы- хЧвигают новый участок трубы I, снова осаживают и отгибают плоский ф.1анец до соприкосновения его краев с торцовой поверхностью матрицы 2. Затем повторяют эти операции до получения фланца необходимого диаметра и толщины. 16 ил.

Фие.5

Изобретение относится к обработке металлов давлением и может быть использовано для получения фланцев больших диаметров на трубчатых заготовках.

Цель изобретения - расширение технологических возможностей за счет получения фланца диаметром, большим двух диаметров заготовки.

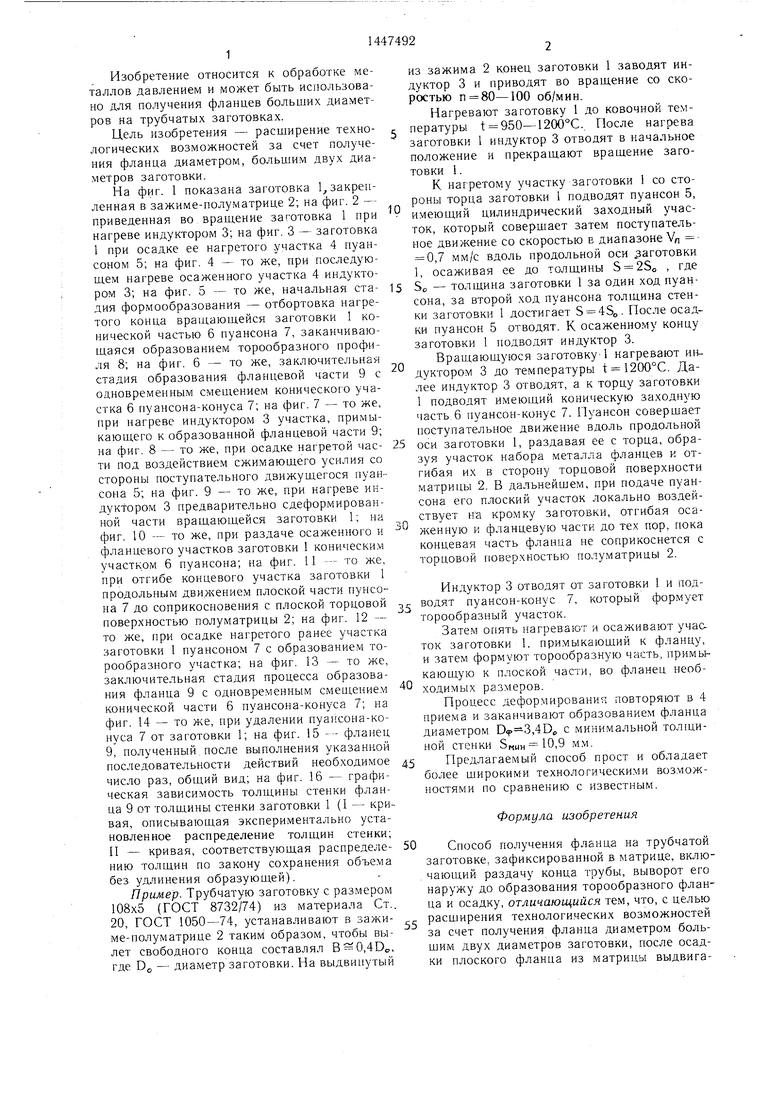

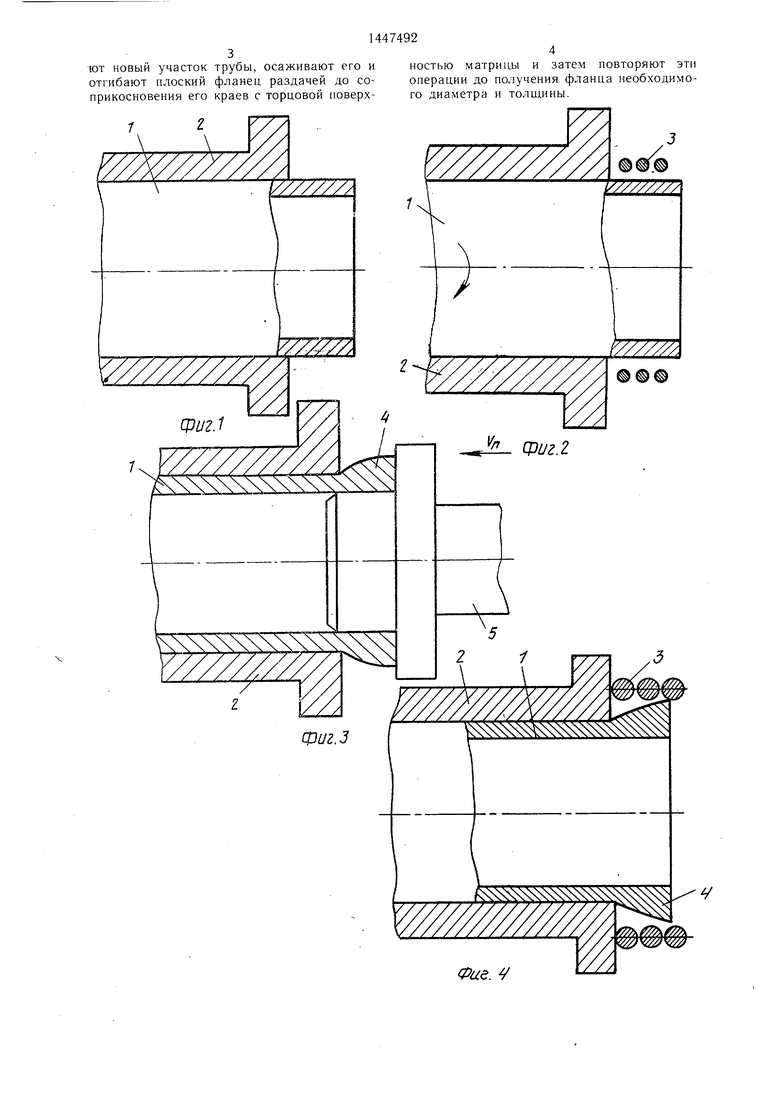

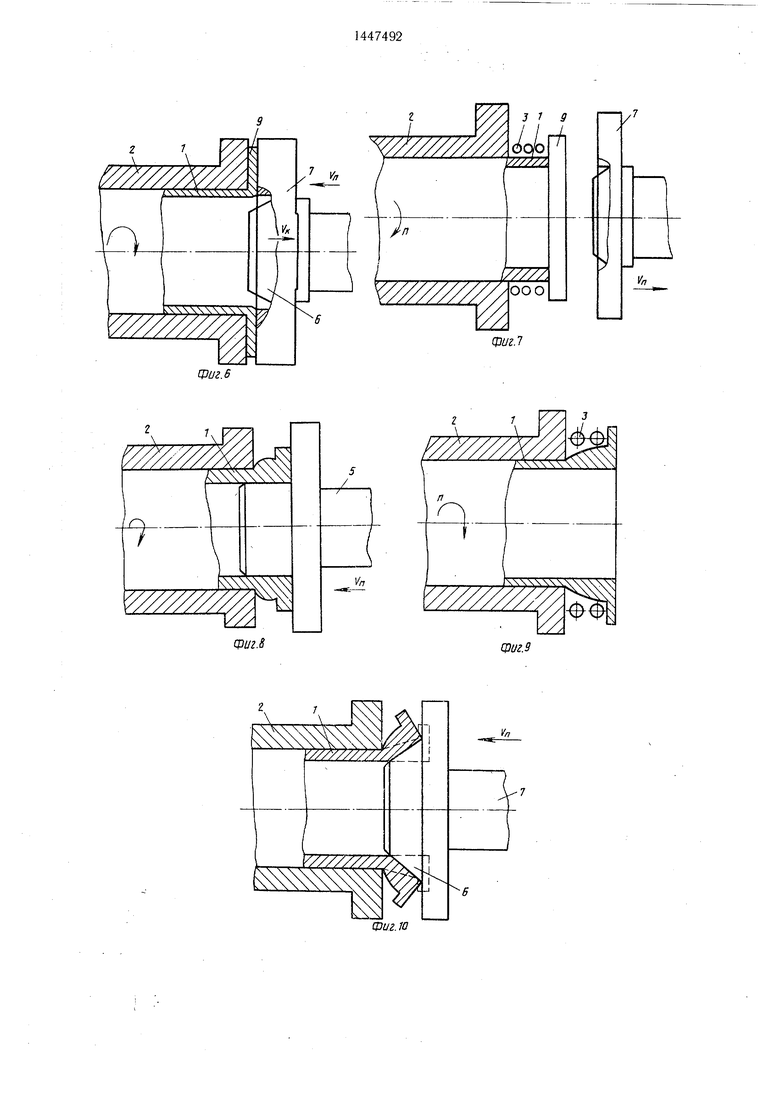

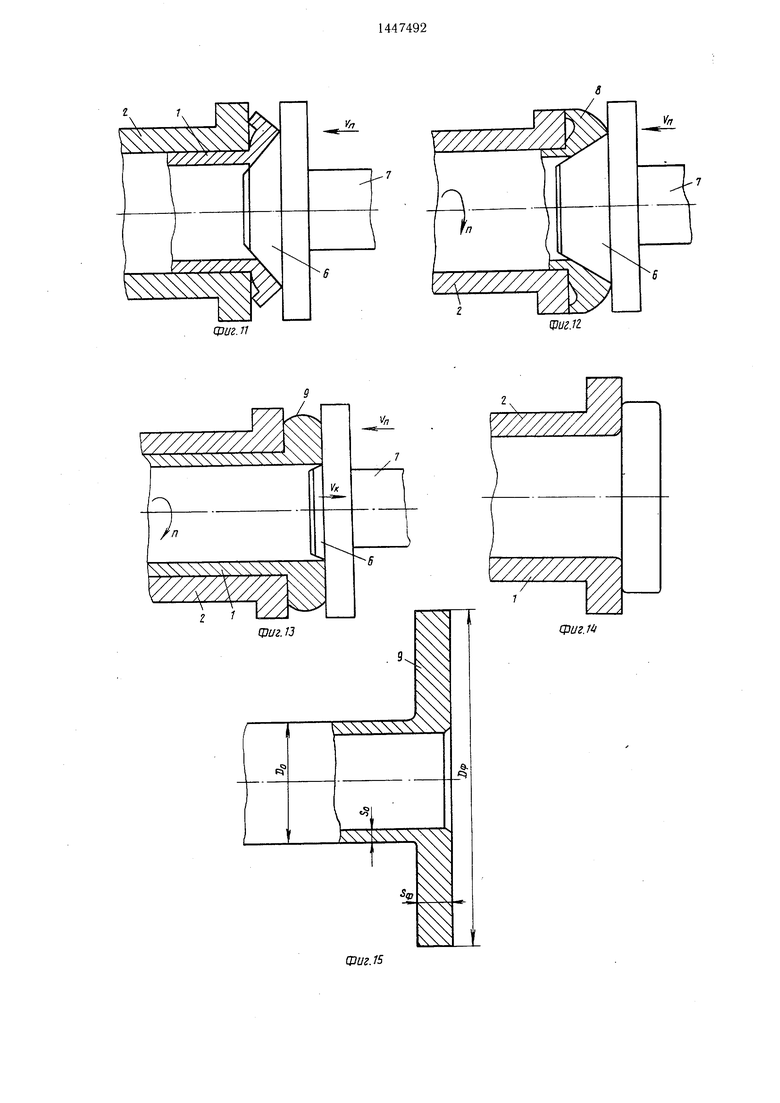

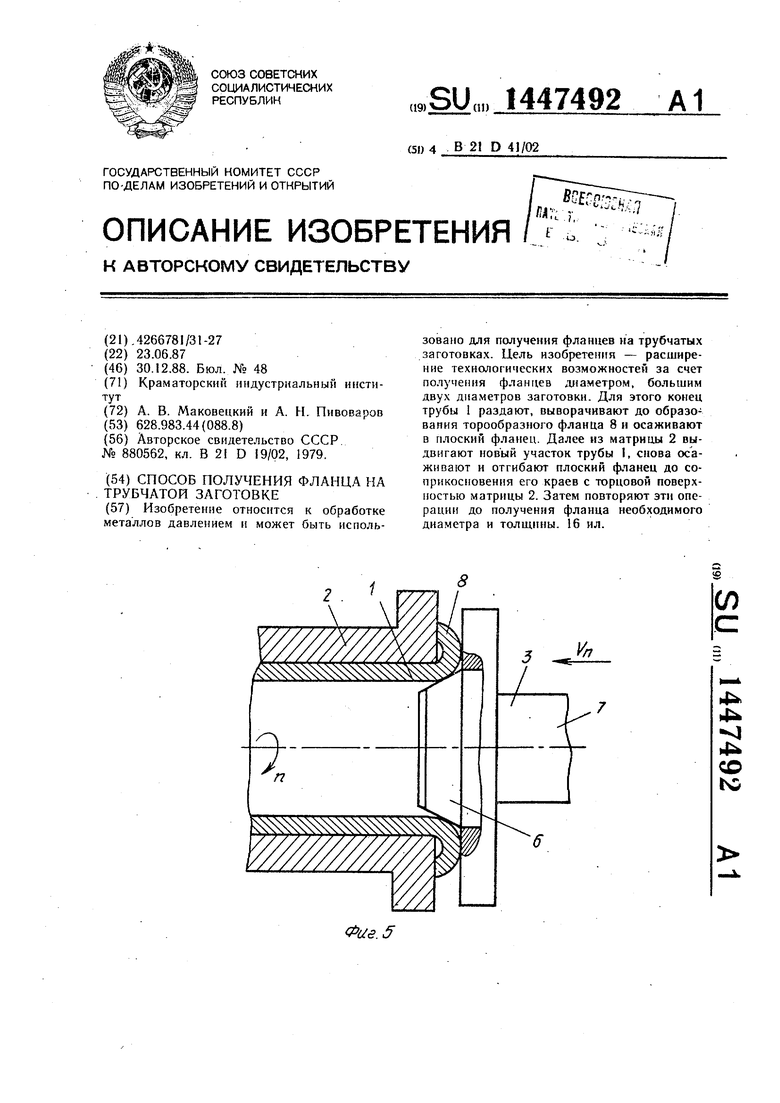

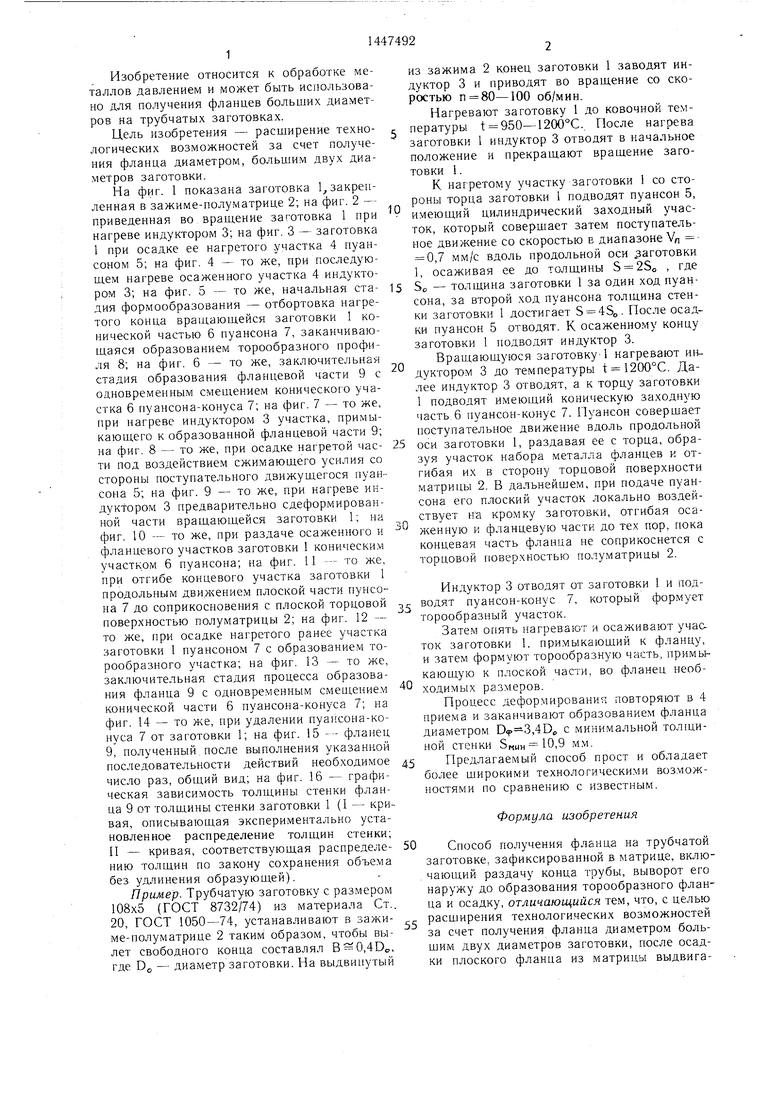

На фиг. 1 показана заготовка 1, закрепленная в зажиме-полуматрице 2; на фиг. 2 - приведенная во вращение заготовка 1 при нагреве индуктором 3; на фиг. 3 - заготовка

Iпри осадке ее нагретого участка 4 пуансоном 5; на фиг. 4 - то же, при последую- ш,ем нагреве осаженного участка 4 индуктором 3; на фиг. 5 - то же, начальная стадия формообразования - отбортовка нагретого конца вращаюшейся заготовки 1 конической частью 6 пуансона 7, заканчивающаяся образованием торообразного профиля 8; на фиг. 6 - то же, заключительная стадия образования фланцевой части 9 с одновременным смещением конического участка 6 пуансона-конуса 7; на фиг. 7 - то же, при нагреве индуктором 3 участка, примыкающего к образованной фланцевой части 9; на фиг. 8 - то же, при осадке нагретой части под воздействием сжимающего усилия со стороны поступательного движущегося пуансона 5; на фиг. 9 - то же, при нагреве индуктором 3 предварительно сдеформирован- ной части вращающейся заготовки 1; на фиг. 10 - то же, при раздаче осаженного и фланцевого участков заготовки 1 конически.м участком 6 пуансона; на фиг. 11 -- то же, при отгибе концевого участка заготовки 1 продольным движением плоской части пунсона 7 до соприкосновения с плоской торцовой поверхностью полуматрицы 2; на фиг. 12 - то же, при осадке нагретого ранее участка заготовки 1 пуансоном 7 с образованием то- рообразпого участка; на фиг. 13 - то же, заключительная стадия процесса образования фланца 9 с одновременным смещением конической части 6 пуансона-конуса 7; на фиг. 14 - то же, при удалении пуансона-конуса 7 от заготовки 1; на фиг. 15 -- фланец 9, полученный.после выполнения указанной последовательности действий необходимое число раз, общий вид; на фиг. 16 - графическая зависимость толщины стенки фланца 9 от толщины стенки заготовки 1 (I - кривая, описывающая экспериментально установленное распределение толщин стенки;

II- кривая, соответствующая распределению толщин по закону сохранения объема без удлинения образующей).

Пример. Трубчатую заготовку с размером 108x5 (ГОСТ 8732/74) из материала Ст.. 20, ГОСТ 1050-74, устанавливают в зажиме-полуматрице 2 таким образом, чтобы вылет свободного конца составлял B 0,4Do, где DO - диаметр заготовки. На выдвинутый

0

5

0

.5

0

5

0

5

0

5

из зажима 2 конец заготовки 1 заводят индуктор 3 и приводят во вращение со скоростью п 80-100 об/мин.

Нагревают заготовку 1 до ковочной температуры t 950-1200°С. После нагрева заготовки 1 индуктор 3 отводят в начальное положение и прекращают вращение заготовки 1.

К нагретому участку заготовки 1 со стороны торца заготовки 1 подводят пуансон 5, имеющий цилиндрический заходный участок, который совершает затем поступательное движение со скоростью в диапазоне Vn - 0,7 мм/с вдоль продольной оси заготовки 1, осаживая ее до толщины S 2So , где So - толщина заготовки 1 за один ход пуансона, за второй ход пуансона толщина стенки заготовки 1 достигает S 4So. После осадки пуансон 5 отводят. К осаженному концу заготовки 1 подводят индуктор 3.

Врацдающуюся заготовку-1 нагревают Hii- дуктором 3 до температуры t 1200°C. Далее индуктор 3 отводят, а к торцу заготовки 1 подводят имеющий коническую заходную часть 6 пуансон-конус 7. Пуансон совершает поступательное движение вдоль продольной оси заготовки 1, раздавая ее с торца, образуя участок набора металла фланцев и отгибая их в сторону торцовой поверхности матрицы 2. В дальнейшем, при подаче пуансона его плоский участок локально воздействует п а кромку заготовки, отгибая осаженную и фланцевую части до тех пор, пока концевая часть фланца не соприкоснется с торцовой поверхностью полуматрицы 2.

Индуктор 3 отводят от заготовки 1 и подводят пуансон-конус 7, который формует торообразный участок.

Затем опять нагревают и осаживают учас. ток заготовки 1, примыкающий к фланцу, и затем формуют торообразную часть, примьь кающую к плоской части, во фланец необходимых размеров.

Процесс деформирования повторяют в 4 приема и заканчивают образованием фланца диаметром ,4De с минимальной толщиной стенки 5кии 10,9 мм.

Предлагаемый способ прост и обладает более широкими технологическими возможностями по сравнению с известным.

Формула изобретения

Способ получения фланца на трубчатой заготовке, зафиксированной в матрице, включающий раздачу конца трубы, выворот его наружу до образования торообразного фланца и осадку, отличающийся тем, что, с целью расширения технологических возможностей за счет получения фланца диаметром большим двух диаметров заготовки, после осадки плоского фланца из матрицы выдвигают новый участок трубы, осаживают его и отгибают плоский фланец раздачей до соприкосновения его краев с торцовой поверхФиг.З

постью матрицы и затем повторяют эти операции до получения фланца необходимого диаметра и толилины.

Фае.

.

с

.&

Лч

У////////,

J 9

/

/////////.

гп

27/.

ооо

Vn

Фг/г.7

% /////x//.

У

/X

Фг/г.5

Vn

т

сриг. ю

г7

.

фиг. л

1 Г Y

цзиг. /J

УП

п

тгЛ2.

фиг. 1

s

fti

| Авторское свидетельство СССР | |||

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-23—Подача