1-13

Изобретение относится к текстильной пpo ьшлeннocти, в частности к вязально-прошивным машинам для производства многослойных полотен путем последовательного прошивания слоев и скрепления их друг с другом трикотажным переплетением.

Известна многоигольная вязально

смещением по ширине машины по отношению к основному узлу вязания на велиМчину , где М - игольный шаг.

п - число узлов вязания, при этом транспортирунмдий механизм снабжен средством для фиксации материала по ширине машины и дополнительно содер

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоигольная вязально-прошивная машина | 1977 |

|

SU1303640A1 |

| Нетканый вязально-прошивной материал и узел вязания к вязально-прошивной машине для его изготовления | 1989 |

|

SU1680835A1 |

| Узел вязания к вязально-прошивной машине | 1983 |

|

SU1270187A1 |

| Вязально-прошивной нетканый материал | 1980 |

|

SU937565A1 |

| Нетканый холстопрошивной материал и узел вязания вязально-прошивной машины для его изготовления | 1989 |

|

SU1744153A1 |

| Вязально-прошивная машина для изготовления нетканого материала | 1984 |

|

SU1240807A1 |

| Узел вязания вязально-прошивной машины | 1989 |

|

SU1715903A1 |

| Узел вязания вязально-прошивной машины | 1988 |

|

SU1601238A1 |

| Способ изготовления ворсового вязально-прошивного материала и вязально-прошивная машина для его осуществления | 1979 |

|

SU870522A1 |

| Способ получения вязально-прошивного полотна | 1990 |

|

SU1778204A1 |

прошивная машина, содержащая узел вя- ю жит пару наматывающих барабанов.

зания с гребенками движковых дугообразных и ушковых игл с поддерживающим средством, смонтированным непосредственно под гребенками игл и с опорным элементом, установленным под подцер- живающим средством с зазором по отношению к последнему, оттяжные ролики и транспортирующий механизм (1).

Недостаток известной машины состоит в том, что при скреплении каждого последующего слоя со сформированным ранее пакетом, необходимо прерывать процесс прошива, обрезать прошивные нити, перемещать первоначально сформированный пакет в направлении, об- ратном направлению перемещения обрабатываемого материала, и затем смещать его по ширине игольницы для предотвращения попадания движковых игл

в уже имеющиеся скрепляющие цетельные 30 машина содержит последовательно рас-

столбики и равномерного распределения последних по всему объему формируемого пакета. В результате этого процесс Изготовления многослойного материала

На известной машине является трудоем-,г 2,закрепленные на носителях 3 и 4,

;ким и не обеспечивает достаточного |качества продукции.

Целью изобретения является повьш1е- нйе производительности при получении материала заданной длины и толщины с равномерной плотностью проЩива по всей площади материала.

Поставленная цель достигается тем, что известная многоигольная вязально40

которые имеют центр качания вокруг оси 5. Ушковые иглы 6 для раскладки прошивной нити закреплены на носителе 7, центр качания второго находится на оси 8„Со стороны гребенки движковых игл 2 расположено поддерживающее средство 9 с прорезями 10 для прохождения движковых игл 2. Напротив поддерживающего средства 9 по

прошивная машина, содержащая узел вя- другую сторону зоны петлеобразовазания с гребенками движковых дугообразных и ушковых игл с поддерживающим средством, смонтированным непосредственно под гребенками игл и опорным элементом, установленньм под поддерживающим средством с зазором по отношению к последнему, оттяжные ролики и транспортирующий механизм, согласно изобретению снабжена по Крайней мере одним дополнительным углом вязания с поддерживающим средством и опорным элементом, установленным за основным узлом вязания в направлении перемещения материала и со

50

55

ния расположен опорный элемент 11, который может быть выполнен, в вид вала, снабженного канавками 12 для перемещения движковых игл 2„ Узлы вязания расположены со смещением друг относительно друга по ширине машины на величину L (фиг.2), кото рая равна отношению игольного шага М к числу узлов вязания п, равном данном конструктивном выполнении трем. Дпя перемещения материала 1 предусмотрен транспортирующий механизм, включаюпрй пары оттяжных роли ков 13, расположенных после каждого

расположенных со стороны опорных зле- мёнтов, причем один из них расположен перед основным узлом вязания, а другой - после последнего узла вязания.

Каждый узел вязания имеет средства для регулировки величины зазора между поддерживающим средством и опорным элементом и между оттяжными валиками, каждое из которых выполнено в виде рычажного механизма.

Средство для фиксации материала по ширине машины выполнено в виде цепной передачи зажимов, смонтированных на цепи.

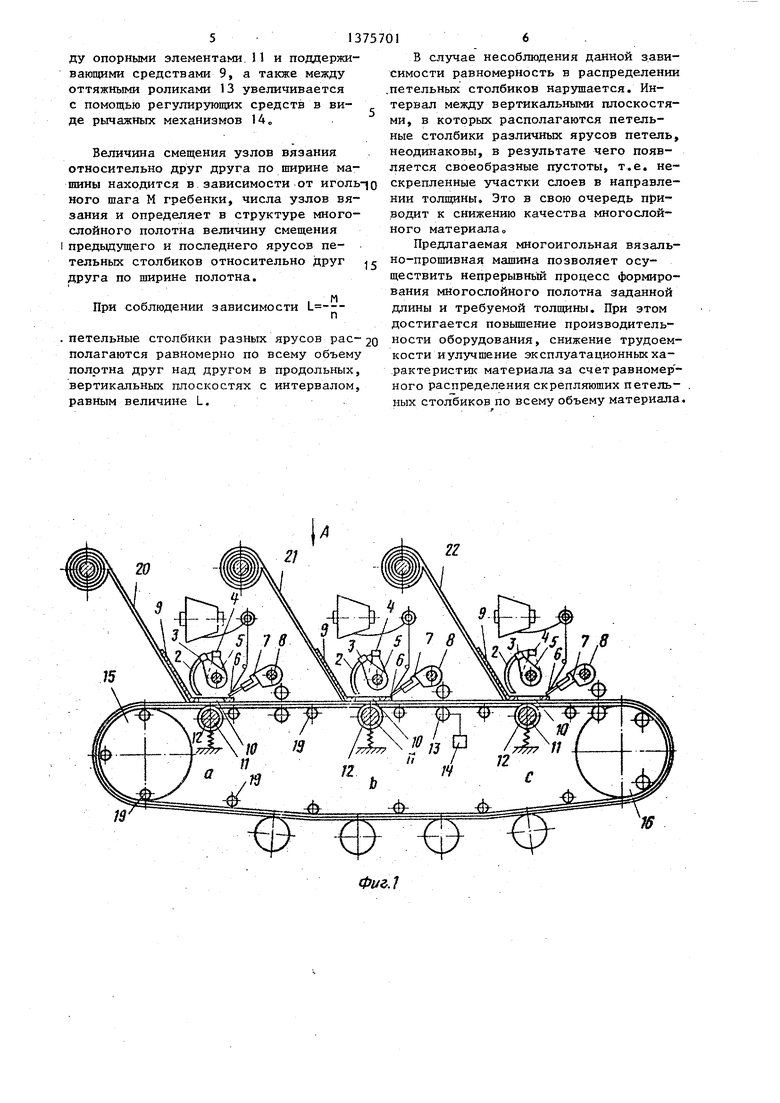

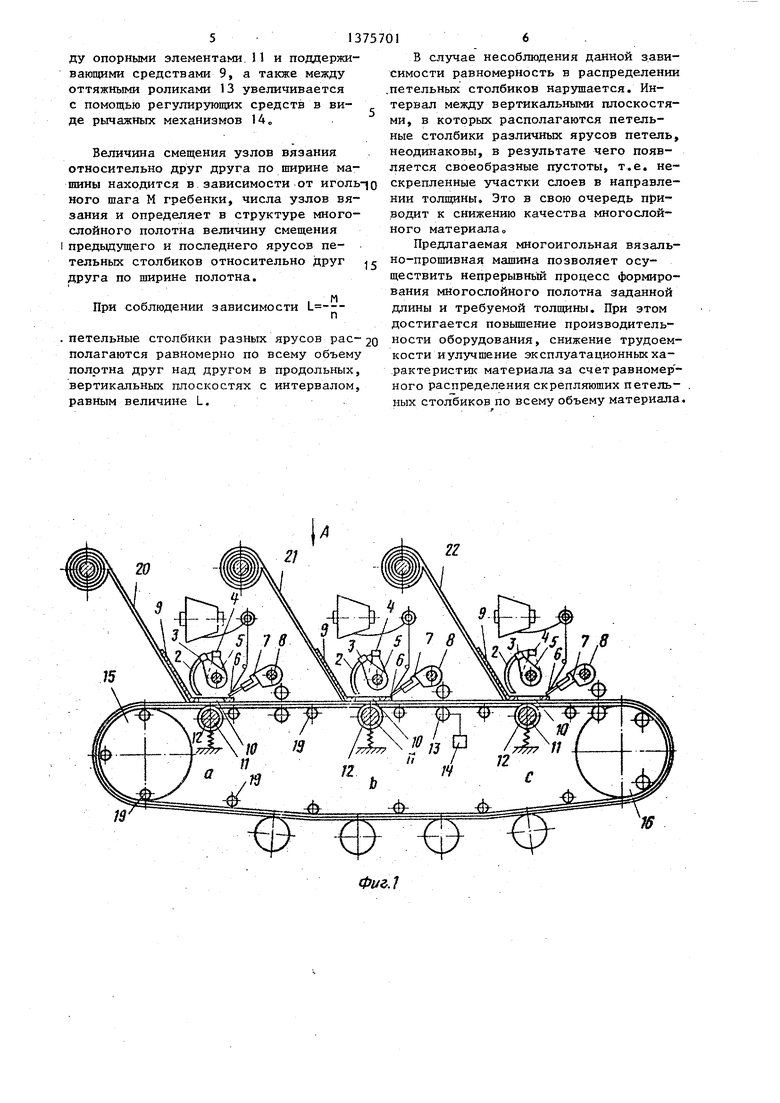

На фиГо схематически представлена машина, вид сбоку; на фиг„2 - взаимное расположение узлов вязания вид сверху.

Многоигольная вязально-прошивная

положенные в направлении перемещения обрабатываемого материала 1 узлы вязания а, b и с. Каждый узел вязания содержит движковые дугообразные иглы

0

которые имеют центр качания вокруг оси 5. Ушковые иглы 6 для раскладки прошивной нити закреплены на носителе 7, центр качания второго находится на оси 8„Со стороны гребенки движковых игл 2 расположено поддерживающее средство 9 с прорезями 10 для прохождения движковых игл 2. Напротив поддерживающего средства 9 по

другую сторону зоны петлеобразова

ния расположен опорный элемент 11, который может быть выполнен, в виде вала, снабженного канавками 12 для перемещения движковых игл 2„ Узлы вязания расположены со смещением друг относительно друга по ширине машины на величину L (фиг.2), которая равна отношению игольного шага М к числу узлов вязания п, равном в данном конструктивном выполнении трем. Дпя перемещения материала 1 предусмотрен транспортирующий механизм, включаюпрй пары оттяжных роликов 13, расположенных после каждого

узла вяз,ания по ходу перемещения материала. Ролики 13 снабжены индивидуальным приводом (не показан). Зазор между ними может изменяться посредством средств для регулирования величины зазора между поддерживающим средством и опорным элементом и между оттяжными роликами, например, в виде рычажных механизмов 14.

Транспортирующий механизм содержит также пару наматывающих барабанов 15 и 16, один из которых расположен перед первым узлом вязания а, а второй - за узлом вязания со стороны их опорных элементов 11. Наматьшаю- .пще барабаны 15 и 16 снабжены индивидуальными приводами (не показаны). Для предотвращения смещения формируемого материала по ширине машины предусмотрено фиксирующее средство, представляющее собой две замкнутые цепи 17 с закрепленными на них зажимами 18. Цепи 17 одеты на направляющие звездочки 19, установленные со- гласно одному из вариантов вдоль машины по всему пути перемещения материала 1 по обе стороны от узлов вязания

Вместо звездочек 19, расположенных по периферии наматывающих бараба- нов 15 и 16 могут быть предусмотрены шкивы с пазами для прохождения цепей, установленные на одной оси с барабаном, либо пазы для направления цепей могут быть предусмотрены непосредственно на поверхности барабанов (не показано).

Исходные полотна 1 смонтированы с рулонов 20 - 22.,

Вязально-прошивная машина рабо- тает следующим образом.

Исходные полотна с рулонов 20 - 22 заправляются между поддерживающими средствами 9 и опорными элементами 1 узлов вязания а, b и с, а также между оттяжными роликами 13. Причем первоначально осуществляется заправка .исходных полотен с рулонов 21 и 22 в узлы вязания Ь, с и включается в ра

боту только узел вязания с. Скрепленная пара исходных полотен по мере выхода из зоны срекрепления узла вязания закладьюается своими кромками и зажимы 18 фиксирующего средства, огибает наматывающие барабаны 16 и 15, подводится к узлу вязания а, протаскивается через него и заправляется в. узел вязания bo Полотно с рулона 20 заправляется в узел вязания а, и пос

5 0 5

о

о

.5

5

0

.

5

ле этого включаются в работу все узлы вязания машины.

Каждьй узел вязания пришивает к формируемому материалу один слой, из исходных полотен. Движковые углы 2, установленные на носителях 3 и 4, прокачиваясь по дуге относительно осей 5, прокатьшают скрепляемые слои формируемого материала 1. Глубина захвата слоев из исходных полотен движковыми иглами 2 устанавливается в зависимости от технологической необходимости посредством перемещения поддерживающих средств 9. Минимальный захват может быть менее двух слоев. При выходе игл 2 из захваченных слоев ушковые иглы 6, закрепленные на носителях 7, прокладывают прошивные нити под крючки движковых игл 2. При возвращении в исхдное положение иглы протаскивают нити через скрепляемые слои полотен. В момент, когда крючки игл выходят из скрепляемых слоев, происходит оттяжка материала с помощью оттяжных роликов 13 транспортирующего механизма,в результате чего скрепленные участки вьшодятся из зоны петлеобразования-узла вязания.

После выхода из зоны петлеобразования узла вязания на сформированный материал накладывается новый слой, которьй пришивается с помощью узла вязания Ь. Аналогично осуществляется пришивание слоев на каждом из после- дуюш;их узлов вязания, смещенных друг относительно друга по ширине машины на величину L. Благодаря этому, петельные столбики, пришивающие каждаш новый слой к ранее сформированному пакету, располагаются в структуре материала с таким же смещением L При этом точность смещения петельных столбиков на величину L в материале обеспечивается за счет того, что в момент пришивания каждого из последующих слоев и транспортировки материала последний удерживается зажимами 18, закрепленными на цепях 17, направляемых звездочками 19 После выхода из последнего узла вязания материал проходит по направленному барабану 16 и в натянутом состоянии проходит через барабан 15, затем подводится к узлу вязания а. Далее процесс формирования многослойного полотна повторяется до получения необходимой толщины пакета. По мере наращивания толщины материала зазор между опорными элементами. 11 и поддерживающими средствами 9, а также между оттяжными роликами 13 увеличивается с помощью регулирующих средств в виде рычажных механизмов 14„

Величина смещения узлов вязания относительно друг друга по ширине машины находится в зависимости от иголь ного шага М гребенки, числа узлов вязания и определяет в структуре многослойного полотна величину смещения предыдущего и последнего ярусов петельных столбиков относительно друг друга по ширине полотна.

М

При соблюдении зависимости

п

петельные столбики разных ярусов рас- полагаются равномерно по всему объему полотна друг над другом в продольных, вертикальных плоскостях с интервалом, равным величине L.

п

В случае несоблюдения данной зависимости равномерность в распределении .петельных столбиков нарушается. Интервал между вертикальными плоскостями, в которых располагаются петельные столбики различных ярусов петель, неодинаковы, в результате чего появляется своеобразные пустоты, т.е. нескрепленные участки слоев в направлении толщины. Это в свою очередь приводит к снижению качества многослойного материала.

Предлагаемая многоигольная вязаль- но-прошивная машина позволяет осуществить непрерывньШ процесс формирования многослойного полотна заданной длины и требуемой толщины. При этом достигается повьшгение производительности оборудования, снижение трудоемкости иулучшение эксплуатационных характеристик материала за счетравномер - ного распределения скрепляюших петель- ных столбиков по всему объему материала

гг

8

ю

Фиг.

Авторы

Даты

1988-02-23—Публикация

1981-12-29—Подача