(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических зубчатых колес | 1988 |

|

SU1579632A1 |

| Зубчатая передача | 1989 |

|

SU1698551A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА БОЛЬШОГО ДИАМЕТРА | 2020 |

|

RU2730714C1 |

| Зубчатое колесо | 2024 |

|

RU2829579C1 |

| Зубчатое колесо | 1987 |

|

SU1388642A1 |

| Способ восстановления тонкостенного зубчатого колеса | 1985 |

|

SU1368150A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| Составное колесо пониженной виброактивности | 1979 |

|

SU863946A1 |

| Зубчатое колесо | 2016 |

|

RU2641351C1 |

| ЗУБЧАТОЕ КОЛЕСО С ДЕМПФИРУЮЩИМ ЭЛЕМЕНТОМ | 2007 |

|

RU2448293C2 |

Изобретение относится к машиностроению, к зубчатым передачам. Цель - повышение надежности и долговечности зубчатого колеса, а также расширение технологических возможностей способа его изготовления, достигается за счет неразъемной и одновременно, упругой связи венца со ступицей и за счет использования огнеупорного стержневого материала при литье фасонной отливки (заготовки колеса) одновременно в качестве

Фиг.

1

элемента конструкции готового изделия. Ступица 2 с трапециевидными выступами 3 соединена неразъемно с венцом 1. Выступы 3 размещены в коль цевой проточке венца 1, а неразъемное соединение ступицы 2 с венцом 1 осуществлено в месте контакта вершин выступов 3 с дном кольцевой проточки венца 1, Пространство между венцом 1 и ступицей 2 с выступами 3 заполнено демпфирующим материалом 4. При работе в зацеплении венец 1 самоустанавливается под воздействием на него усилий, при этом выступы 3 работают как упругие консоли. Материал 4 снижает виброактивность колеса. Приведены геометрические со отношения для выступов. При изго1

Изобретение относится к машиностроению и может быть использовано в зубчатых передачах.

Цель изобретения - повышение надежности и долговечности зубчатого колеса, а также расширение технологических возможностей способа его изготовления.

Положительный эффект достигается за счет неразъемной и одновременно упругой связи венца со ступицей Расширение технологических возможностей способа изготовления колеса достигается за счет использования огнеупорного стержневого материала при литье фасонной отливки одновременно в качестве элемента конструкции готового изделия.

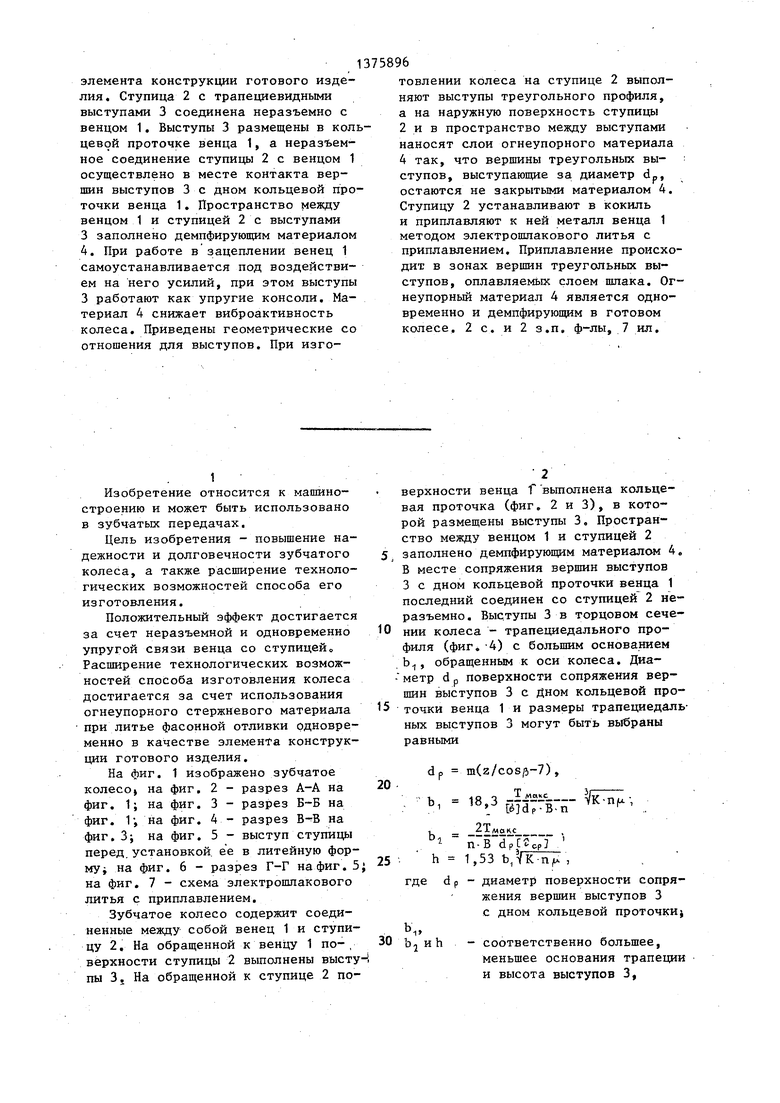

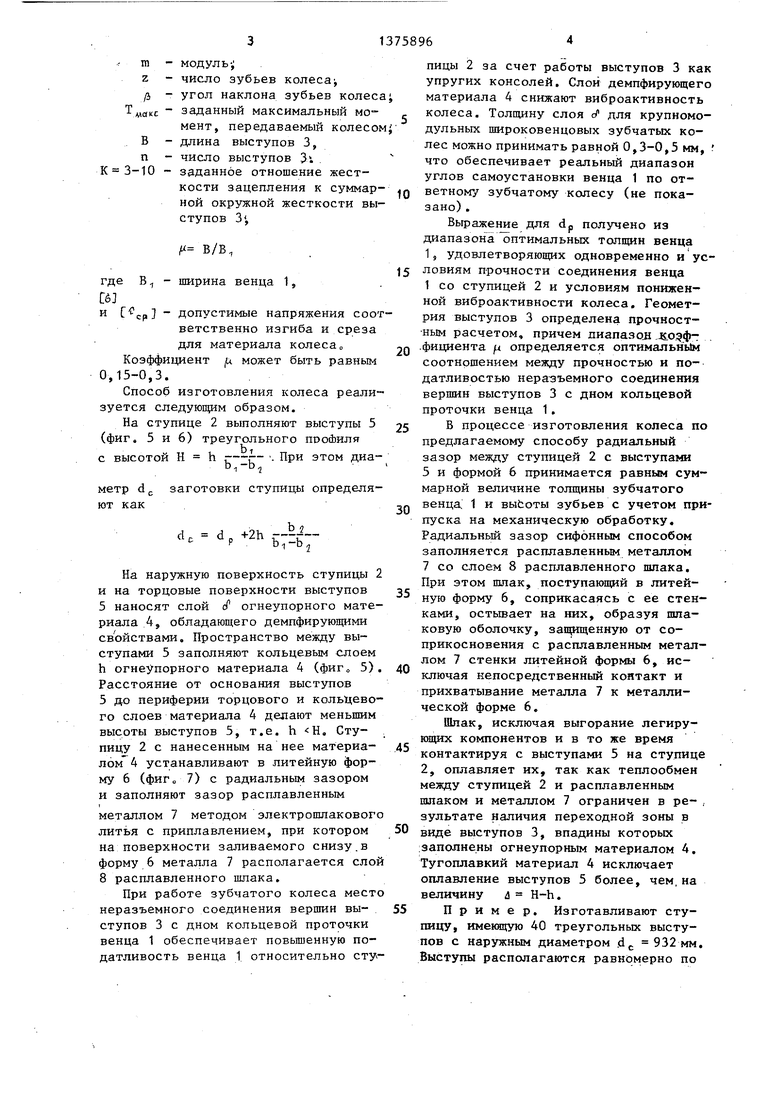

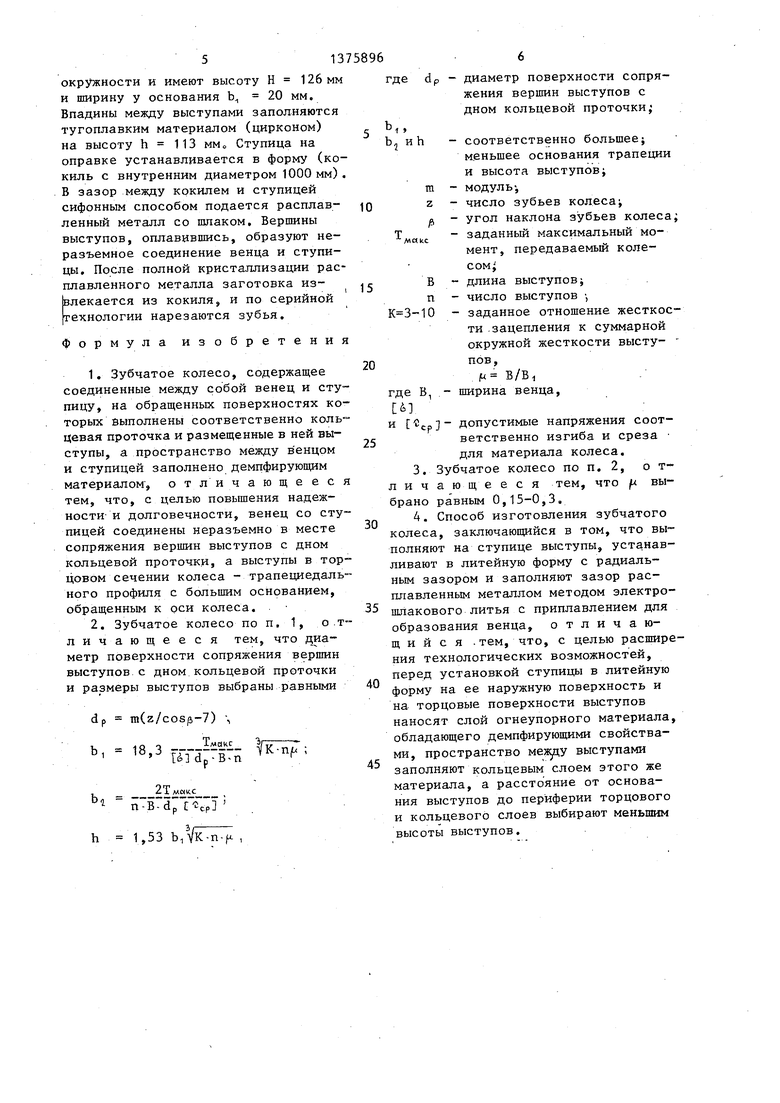

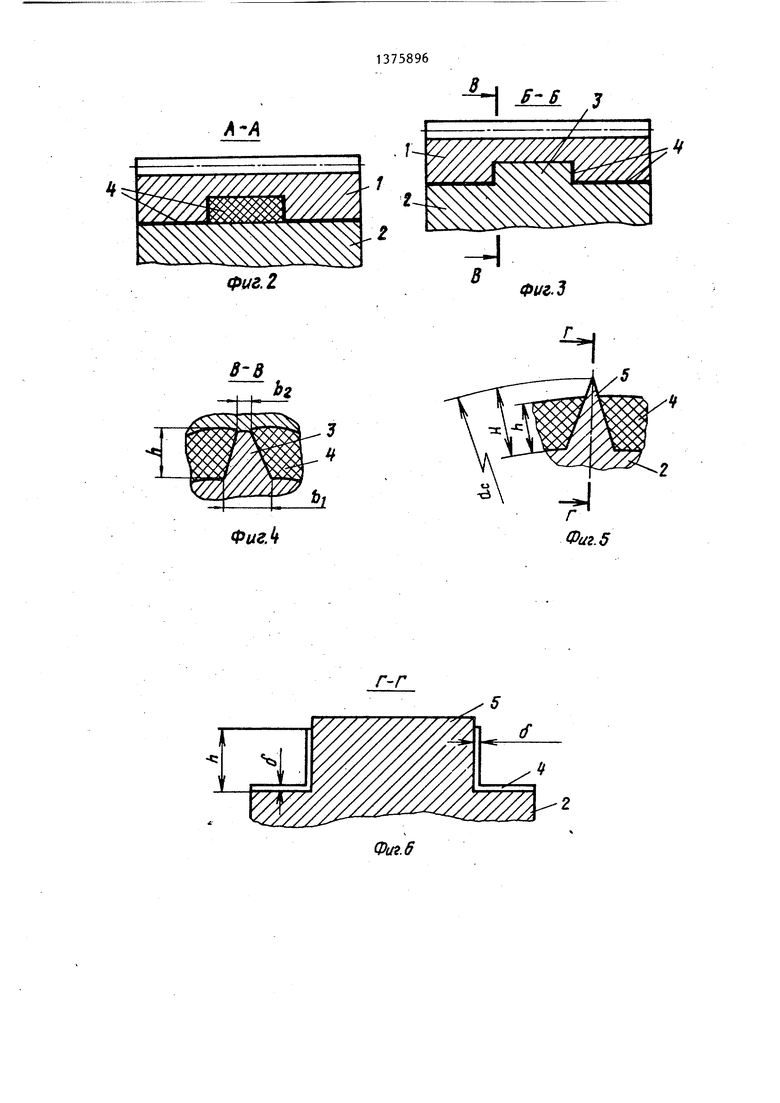

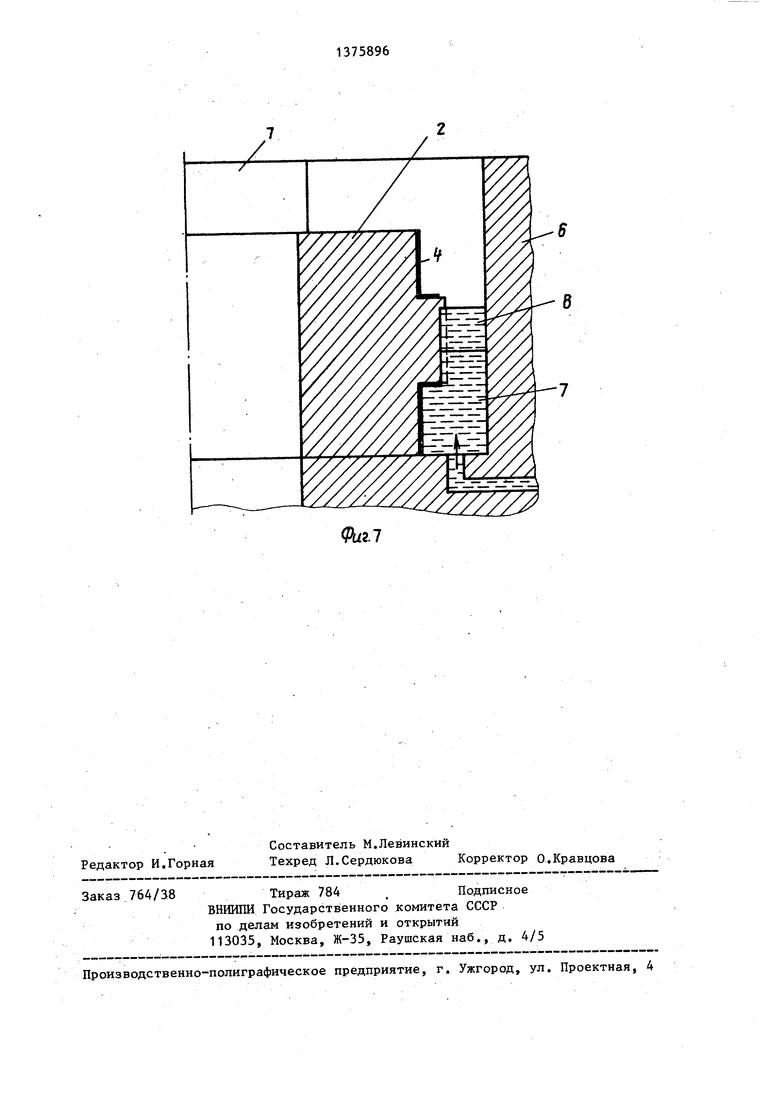

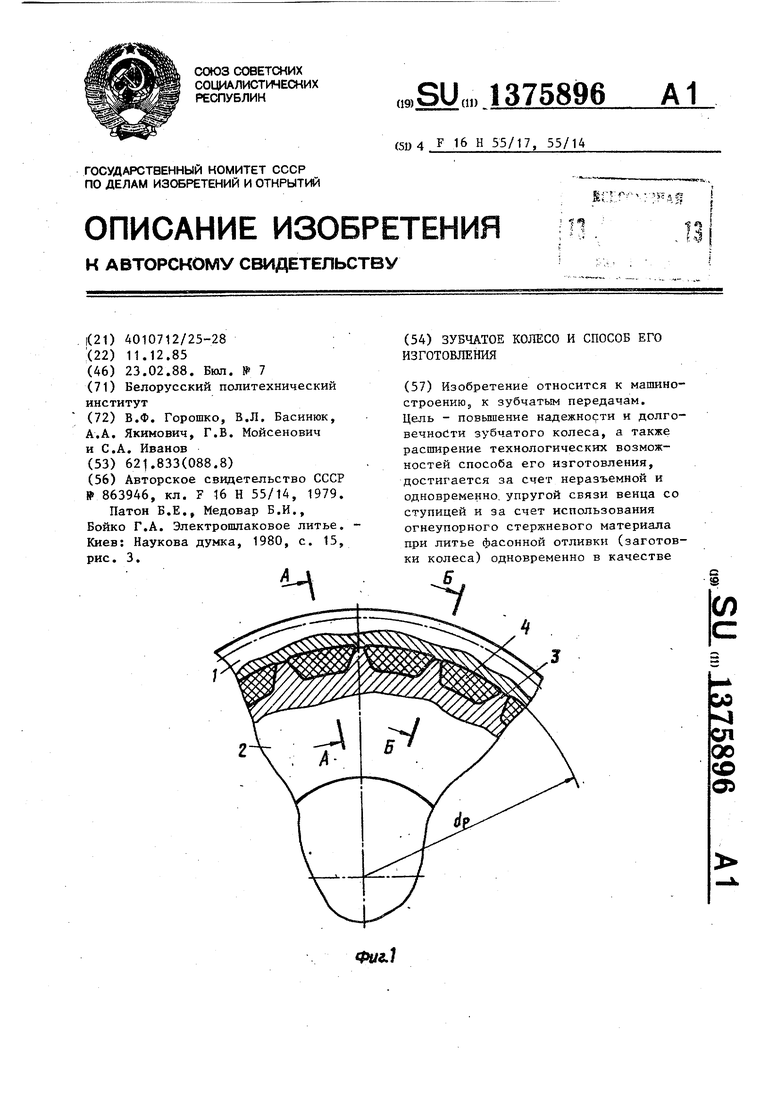

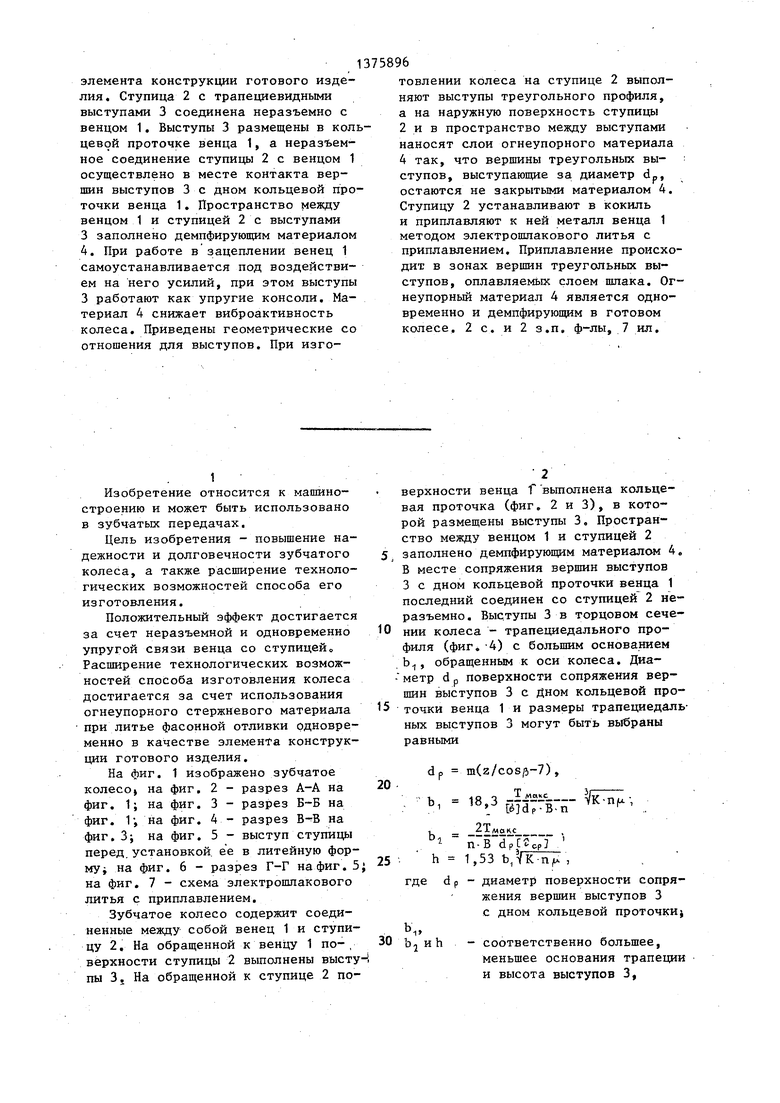

На фиг. 1 изображено зубчатое колесо на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез на фиг. 1; на фиг. 4 - разрез на фиг. 3; на фиг. 5 - выступ ступицы перед установкой, ее в литейную форму i на фиг. 6 - разрез Г-Г на фиг. 5 на фиг. 7 - схема электрошлакового литья с приплавлением.

Зубчатое колесо содержит соединенные между собой венец 1 и ступицу 2. На обращенной к венцу 1 по-, верхности ступицы 2 выполнены высту пы 3. На обращенной к ступице 2 по75896

товлении колеса на ступице 2 выполняют выступы треугольного профиля, а на наружную поверхность ступицы 2 и в пространство между выступами наносят слои огнеупорного материала 4 так, что вершины треугольных выступов, выступающие за диаметр d, остаются не закрытыми материалом 4. Ступицу 2 устанавливают в кокиль и приплавляют к ней металл венца 1 методом электрошлакового литья с приплавлением. Приплавление происходит в зонах вершин треугольных выступов, оплавляемых слоем шлака. Огнеупорный материал 4 является одновременно и демпфирующим в готовом колесе. 2 с. и 2 з.п, ф-лы, 7 ил.

2

верхности венца f вьтолнена кольцевая проточка (фиг, 2 и 3), в которой размещены выступы 3. Пространство между венцом 1 и ступицей 2 заполнено демпфирующим материалом 4. В месте сопряжения вершин выступов 3 с дном кольцевой проточки венца 1 последний соединен со ступицей 2 неразъемно. Выступы 3 в торцовом сечении колеса - трапециедального профиля (фиг.-4) с большим основанием Ь, обращенным к оси колеса. Диаметр d р поверхности сопряжения вершин выступов 3 с Дном кольцевой проточки венца 1 и размеры трапециедаль ных выступов 3 могут быть выбраны равными

dp m(z/cos/}-7),

b, 18,3

te dp-B-n

к 2Т/иокс

п в 57рсрТ

h 1,53 Ъ, ,

где dp- диаметр поверхности сопряжения вершин выступов 3 с дном кольцевой проточкиj

- соответственно большее, меньшее основания трапеции и высота выступов 3,

m - модуль-;

z - число зубьев колеса ,

/1 - угол наклона зубьев колеса лдакс заданный максимальный момент, передаваемый колесом

В - длина выступов 3,

п - число выступов 3i 3-10 - заданное отношение жесткости зацепления к суммар- Q ной окружной жесткости выступов 3,

В/В,

где В, - ширина венца 1,

Сб

и допустимые напряжения соответственно изгиба и среза для материала колеса о Коэффициент lU может быть равным 0,15-0,3.

Способ изготовления колеса реализуется следующим образом.

На ступице 2 выполняют выступы 5 (фиг. 5 и 6) треугольного поойиля

с высотой Н h . При этом диа- 0-,

метр d.. заготовки ступицы определяют как

d, d „ +2h

b2

На наружную поверхность ступицы 2 и на торцовые поверхности выступов 5 наносят слой cf огнеупорного материала 4, обладающего демпфирующими свойствами. Пространство между выступами 5 заполняют кольцевым слоем h огнеупорного материала 4 (фиг 5). Расстояние от основания выступов 5 до периферии торцового и колЫдево- го слоев материала 4 делают меньшим высоты выступов 5, т.е. h Н. Сту- пицу 2 с нанесенным на нее материа- устанавливают в литейную форму 6 (фиГо 7) с радиальным зазором и заполняют зазор расплавленным металлом 7 методом электрошлакового литья с приплавлением, при котором на поверхности заливаемого снизу.в форму 6 металла 7 располагается слой 8 расплавленного шлака.

При работе зубчатого колеса место неразъемного соединения вершин вы- ступов 3 с дном кольцевой проточки венца 1 обеспечивает повьшзенную податливость венца 1 относительно сту

Q

5

0

5

0

5 0 5 0

5

пицы 2 за счет работы выступов 3 как упругих консолей. Слой демпфирующего материала 4 снижают виброактивность колеса. Толщину слоя сУ для крупномодульных широковенцовых зубчатых колес можно принимать равной 0,3-0,5 мм, что обеспечивает реальный диапазон углов самоустановки венца 1 по ответному зубчатому колесу (не показано) .

Выражение для dp получено из диапазона оптимальных толщин венца 15 удовлетворяющих одновременно и условиям прочности соединения венца 1 со ступицей 2 и условиям пониженной виброактивности колеса. Геометрия выступов 3 определена прочностным расчетом, причем пиапазол «.о.дф- .фициента fj. определяется оптимальн Ым соотношением между прочностью и податливостью неразъемного соединения вершин выступов 3 с дном кольцевой проточки венца 1.

В процессе изготовления колеса по предлагаемому способу радиальный зазор между ступицей 2 с выступаю 5 и формой 6 принимается равным суммарной величине толщины зубчатого венца, 1 и высоты зубьев с учетом припуска на механическую обработку. Радиальный зазор сифонным способом заполняется расплавленным металлом 7 со слоем 8 расплавленного шлака. При этом пшак, поступающий в литейную форму 6, соприкасаясь с ее стенками, остывает на них, образуя шлаковую оболочку, защищенную от соприкосновения с расплавленным металлом 7 стенки литейной формы 6, исключая непосредственный контакт и прихватывание металла 7 к металлической форме 6.

1пак, исключая выгорание легирующих компонентов и в то же время контактируя с выступами 5 на ступице 2, оплавляет их, так как теплообмен между ступицей 2 и расплавленным шлаком и металлом 7 ограничен в ре- , зультате наличия переходной зоны в виде выступов 3, впадины которых :заполнены огнеупорным материалом 4. Тугоплавкий материал 4 исключает оплавление выступов 5 более, чем,на величину и H-h.

Пример. Изготавливают ступицу, имекнцую 40 треугольных выступов с наружным диаметром d 932 мм. Выступы располагаются равномерно по

окружности и имеют высоту Н 126мм и ширину у основания Ь 20 мм. Впадины между выступами заполняются тугоплавким материалом (цирконом) на высоту h 113 мм Ступица на оправке устанавливается в форму (кокиль с внутренним диаметром 1000мм). В зазор между кокилем и ступицей сифонньад способом подается расплавленный металл со шпаком. Вершины выступов, оплавившись, образуют неразъемное соединение венца и ступицы. После полной кристаллизации расплавленного металла заготовка из- влекается из кокиля, и по серийной (технологии нарезаются зубья.

Формула изобретения

и ступицей заполнено демпфирующим материалом , отличающееся тем, что, с целью повышения надежности- и долговечности, венец со ступицей соединены неразъемно в месте сопряжения вершин выступов с дном кольцевой проточки, а выступы в тор цовом сечении колеса - трапециедаль- ного профиля с большим основанием, обращенным к оси колеса.

и размеры выступов выбраны равными

dp in(z/coS|u-7) -,

b, 18,3

LMdnc

Iii dp-B-n

bo

2T,

n-B-dp С-гср:

h

где dp диаметр поверхности сопряжения вершин выступов с дном кольцевой проточки;

0

5

0

5

0

5

0

5

b, и h

m

Z

Т

Avakc

В

п

соответственно большее; меньшее основания трапеции и высота выступов; модуль-,

число зубьев колеса; угол наклона зУбьев колеса; заданный максимальный момент, передаваемый коле- сом

длина выступов; число выступов , заданное отношение жесткости -зацепления к суммарной окружной жесткости высту- пов,

f В/В, где В, - ширина венца,

и допустимые напряжения соответственно изгиба и среза для материала колеса.

на торцовые поверхности выступов наносят слой огнеупорного материала, обладающего демпфируюш;ими свойствами, пространство меЖ|Цу выступами заполняют кольцевым слоем этого же материала, а расстояние от основания выступов до периферии торцового и кольцевого слоев выбирают меньшим высоты выступов.

А-А

.2

S-B

ФигЛ

3

- -ff J

Фиг.д

ФиК.б

/////}

| Составное колесо пониженной виброактивности | 1979 |

|

SU863946A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патон Б.Е., Медовар Б.И., Бойко Г.А | |||

| Электропшаковое литье | |||

| Киев: Наукова думка, 1980, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-02-23—Публикация

1985-12-11—Подача