СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения кобальта,марганца и никеля из золы производства диметилтерефталата | 1982 |

|

SU1143457A1 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| Способ получения монометилтере-фТАлАТА | 1979 |

|

SU804632A1 |

| Способ получения диметилтерефталата | 1977 |

|

SU697496A1 |

| Способ получения диметилтерефталата | 1974 |

|

SU644373A3 |

| Способ окисления алкилароматических углеводородов | 1973 |

|

SU469693A1 |

| СПОСОБ ЖИДКОФАЗНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1996 |

|

RU2106342C1 |

| Способ получения ароматических кислот | 1977 |

|

SU690004A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОЙ ИЗОФТАЛЕВОЙ КИСЛОТЫ И СОПУТСТВУЮЩИХ ПРОДУКТОВ ИЗ КСИЛОЛЬНЫХ ФРАКЦИЙ | 2009 |

|

RU2430911C2 |

| Катализатор для получения соединений азота | 1974 |

|

SU545373A1 |

Изобретение касается каталитической химии, в частности приготовления катализатора (КТ) для окисления п-ксилола и/или п-метилтолуилата в производстве диметилтерефталата - мономера в промышленном синтезе полимера. Для повышения активности и растворимости КТ для обработки смеси соединений СО, Ni и Мп используют п ксилол и/или п-метилтолуилат при массовом соотношении, равном (0,000248-0,009180): (в пересчете на металл), с последуюш,ей обработкой смеси воздухом (115 160°С). В данном случае полученный КТ на 100% переходит в раствор (против 92,2%), не проявляет чувствительности к ингибирую- ш,им примесям и образуется в наиболее активной форме - трехвалентном состоянии. 2 табл.

со со

Изобретение относится к способам приготовления катализаторов жидкофазного окисления ароматических углеводородов, а именно к способам приготовления катализаторов для окисления л-ксилола и п-ме- тилтолуилата в производстве диметилтереф- талата.

Цель изобретения - приготовление катализатора с повышенной растворимостью в ароматических углеводородах и с повышента), содержащего, г/л: Со 22,35; 2,40; М++ 0,08.

Содержание кобальта в сумме металлов переменной валентности равно 90%. Полученную смесь с массовым соотношением металлы: углеводороды 0,000248:1 подвергают обработке воздухом при 130°С, расходе воздуха 130 л/ч и времени 90 мин. Получают 190 г (215 мл) раствора катализатора окисления, содержащего 0,20 г/л меной активностью за счет смешения орга- 10 таллов, в том числе Со 0,18 г/л, Мп. 0,019 г/л.

нических соединений кобальта, никеля, марганца с rt-ксилолом и/или п-метилтолуила- том в определенном массовом соотнощении и определенных условиях.

Ni 0,001 г/л. Общий выход 86,6%.

Пример 4. В барботажную колонку с пористым дном емкостью 350 мл, снабженную переходником с водоотделителем, обратИзобретение иллюстрируется следующи- ным холодильником, контактным термометми примерами.

Пример 1. В барботажную колонку с пористым дном емкостью 250 мл, снабженную переходником с водоотделителем, обратным холодильником, электрообогревом.

ром, электрообогревом, загружают 250 гл-ме- тилтолуилата и 5,000 г кобальтовой соли мо- нометилтерефталата, содержащей 12,0% кобальта (в пересчете на металл). Массовое соотношение металл : углеводород 0,0024:1.

загружают 150 мл л-ксилола и 5,00 г 20 Смесь нагревают до 1бО°С и по достиже- тетрагидрата ацетата кобальта (массовое нии этой температуры пропускают в течение соотношение металл-углеводород 0,00918:1). Смесь нагревают в токе азота до 115°С и по достижении этой температуры пропускают в течение 90 мин воздух со скоростью

130 л/ч. По заверщении обработки снижают обогрев, охлаждают до 60°С и фильтруют через нижний пористый фильтр. Получают 129 мл (114 г) л-ксилольного раствора катализатора окисления, содержащего 8,26 г/л кобальта (выход 89,91%).

Пример 2. В барботажную колонку емкостью 250 мл с пористым дном, снабженную переходником с водоотделителем, контактным термометром и электрообогревом, загружают 100 г л-ксилола, 100 г

25

60 мин воздух с расходом 80 л/ч. Получают 251 г (235 мл) л-метилтолуилатного раствора кобальтового катализатора, содержащего 2,50 г/л кобальта (выход 97,9%). Пример 5. В барботажную колонку емкостью 350 мл, снабженную переходником с водоотделителем, обратным холодильником, контактным термометром, электрообогревом, загружают 120 г «-ксилола, 80 г ,Q «-метилтолуилата и 3,3 мл ксилольного раствора катализатора окисления, полученного по примеру 1. Смесь нагревают в токе азота до 135°С и по достижении этой температуры пропускают воздух с расходом 100 л/ч в течение 180 мин. По

л-метилтолуилата и 5,000 г стеарата ко- завершении окисления получают 210 г окбальта, содержащего 9,2 мас.% кобальта (в пересчете на металл). Массовое соотношение металл : углеводороды 0,0023:1. Смесь нагревают до 140°С и по достижении этой температуры пропускают в тесидата, содержащего 23.170 п-толуиловой кислоты и 6,9% монометилтерефталата, кислотное число оксидата 117,1 мг КОН/1 г. Содержание кобальта в растворенном виде 0,0129% (99,3% от загруженного). Выход

чение 90 мин воздух со скоростью 60 л/ч. 40 СО2 0,05 г на 1 г полученных арома- По завершении обработки получают 190 г (185 мл) органического раствора катализатора окисления, содержащего 2,48 г/л кобальта (выход 99,7 мас.%).

тических кислот.

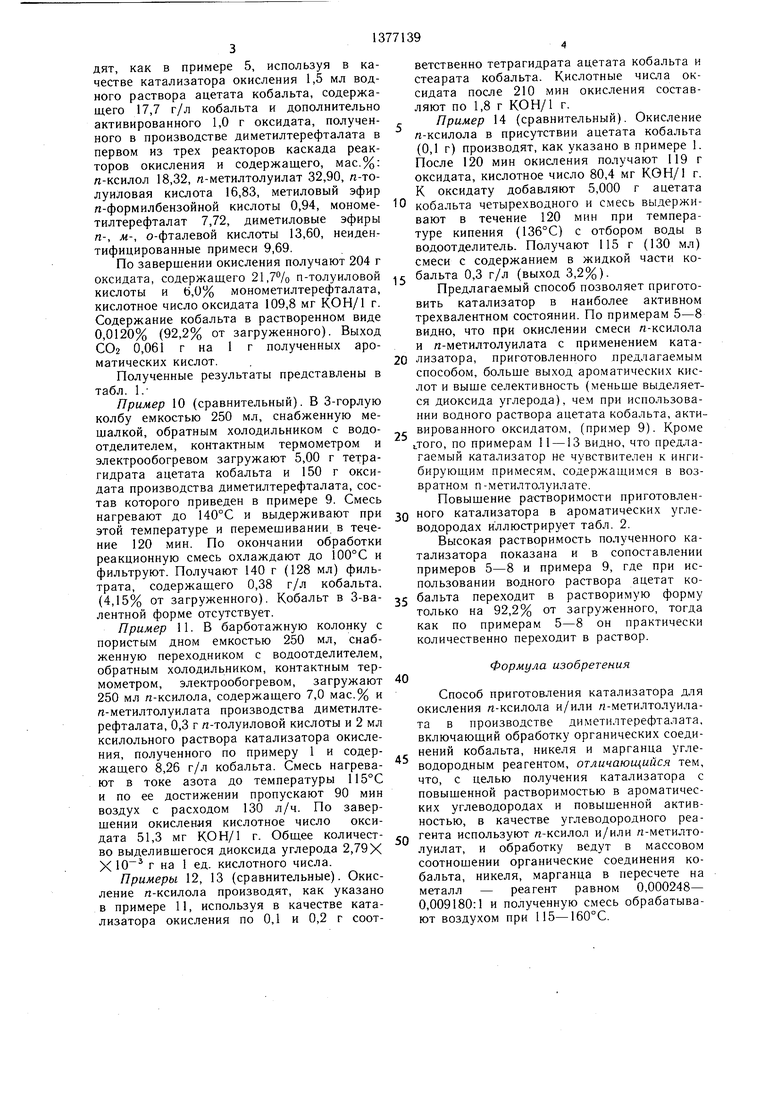

Полученные результаты представлены в табл. 1.

Примеры 6-8. Окисление смеси л-ксиПример 3. В барботажную колонку с пористым дном емкостью 250 мл, снабженную переходником с водоотделителем, контактным термометром и электрообогревом, загружают 155 г л-ксилола и 45 г фракции /г-метилтолуилата производства диме- тилтерефталата, содержащей, мас.%: л-ме- тилтолуилат 44,49, метиловый эфир 0,76, метилбензоат 9,29, диметиловые эфиры п-, М-, о-фталевых кислот 23,79, неидентифицированные продукты 21,67 и 2 мл водного раствора регенерированных ацетатов металлов (полученных) путем обработки раствором уксусной кислоты кобальтсодержа- щей золы производства диметилтерефталата), содержащего, г/л: Со 22,35; 2,40; М++ 0,08.

Содержание кобальта в сумме металлов переменной валентности равно 90%. Полученную смесь с массовым соотношением металлы: углеводороды 0,000248:1 подвергают обработке воздухом при 130°С, расходе воздуха 130 л/ч и времени 90 мин. Получают 190 г (215 мл) раствора катализатора окисления, содержащего 0,20 г/л металлов, в том числе Со 0,18 г/л, Мп. 0,019 г/л.

таллов, в том числе Со 0,18 г/л, Мп. 0,019 г/л.

Ni 0,001 г/л. Общий выход 86,6%.

Пример 4. В барботажную колонку с пористым дном емкостью 350 мл, снабженную переходником с водоотделителем, обратным холодильником, контактным термометным холодильником, контактным термометром, электрообогревом, загружают 250 гл-ме- тилтолуилата и 5,000 г кобальтовой соли мо- нометилтерефталата, содержащей 12,0% кобальта (в пересчете на металл). Массовое соотношение металл : углеводород 0,0024:1.

Смесь нагревают до 1бО°С и по достиже- нии этой температуры пропускают в течение

20 Смесь нагревают до 1бО°С и по достиже- нии этой температуры пропускают в течение

25

60 мин воздух с расходом 80 л/ч. Получают 251 г (235 мл) л-метилтолуилатного раствора кобальтового катализатора, содержащего 2,50 г/л кобальта (выход 97,9%). Пример 5. В барботажную колонку емкостью 350 мл, снабженную переходником с водоотделителем, обратным холодильником, контактным термометром, электрообогревом, загружают 120 г «-ксилола, 80 г ,Q «-метилтолуилата и 3,3 мл ксилольного раствора катализатора окисления, полученного по примеру 1. Смесь нагревают в токе азота до 135°С и по достижении этой температуры пропускают воздух с расходом 100 л/ч в течение 180 мин. По

завершении окисления получают 210 г окзавершении окисления получают 210 г оксидата, содержащего 23.170 п-толуиловой кислоты и 6,9% монометилтерефталата, кислотное число оксидата 117,1 мг КОН/1 г. Содержание кобальта в растворенном виде 0,0129% (99,3% от загруженного). Выход

СО2 0,05 г на 1 г полученных арома-

СО2 0,05 г на 1 г полученных арома-

тических кислот.

Полученные результаты представлены в табл. 1.

Примеры 6-8. Окисление смеси л-ксилола и л-метилтолуилата проводят, как указано в примере 5, используя в качестве катализатора органические растворы металлов переменной валетности, полученных соответственно по примерам 2-4, загружая с применяемым катализатором такое же количество металлов переменной валетности, как и в примере 5. Количество загружаемого в исходную смесь п-ксилола и п-ме- тилтолуилата по примерам 6-8 уменьшается на количество, загружаемое с органическим раствором катализатора окисления.

Полученные результаты приведены в табл. 1.

Пример 9 (сравнительный). Окисление смеси л-ксилола и л-метилтолуилата проводят, как в примере 5, используя в качестве катализатора окисления 1,5 мл водного раствора ацетата кобальта, содержащего 17,7 г/л кобальта и дополнительно активированного 1,0 г оксидата, полученного в производстве диметилтерефталата в первом из трех реакторов каскада реакторов окисления и содержащего, мас.%: л-ксилол 18,32, п-метилтолуилат 32,90, п-то- луиловая кислота 16,83, метиловый эфир

ветственно тетрагидрата ацетата кобальта и стеарата кобальта. Кислотные числа оксидата после 210 мин окисления составляют по 1,8 г КОН/1 г.

Пример 14 (сравнительный). Окисление л-ксилола в присутствии ацетата кобальта (0,1 г) производят, как указано в примере 1. После 120 мин окисления получают 119 г оксидата, кислотное число 80,4 мг КОН/1 г. К оксидату добавляют 5,000 г ацетата

/г-формилбензойной кислоты 0,94, мономе- Ю кобальта четырехводного и смесь выдержи- тилтерефталат 7,72, диметиловые эфиры вают в течение 120 мин при темпера- П-, М-, о-фталевой кислоты 13,60, неиден- туре кипения (136°С) с отбором воды в тифицированные примеси 9,69.водоотделитель. Получают 115 г (130 мл)

По завершении окисления получают 204 г смеси с содержанием в жидкой части ко- оксидата, содержащего 21,7% п-толуиловой г бальта 0,3 г/л (выход 3,2%). кислоты и 6,0% монометилтерефталата.Предлагаемый способ позволяет приготовить катализатор в наиболее активном трехвалентном состоянии. По примерам 5-8 видно, что при окислении смеси п-ксилола и л-метилтолуилата с применением ката- 20 лизатора, приготовленного предлагаемы.м способом, больще выход ароматических кислот и выше селективность (меньше выделяется диоксида углерода), чем при использовании водного раствора ацетата кобальта, акти- щалкой, обратным холодильником с водо-вированного оксидатом, (пример 9). Кроме

отделителем, контактным термометром и того, по примерам 11 - 13 видно, что предлагаемый катализатор не чувствителен к инги- бирующим примесям, содержащимся в возвратном п-метилтолуилате.

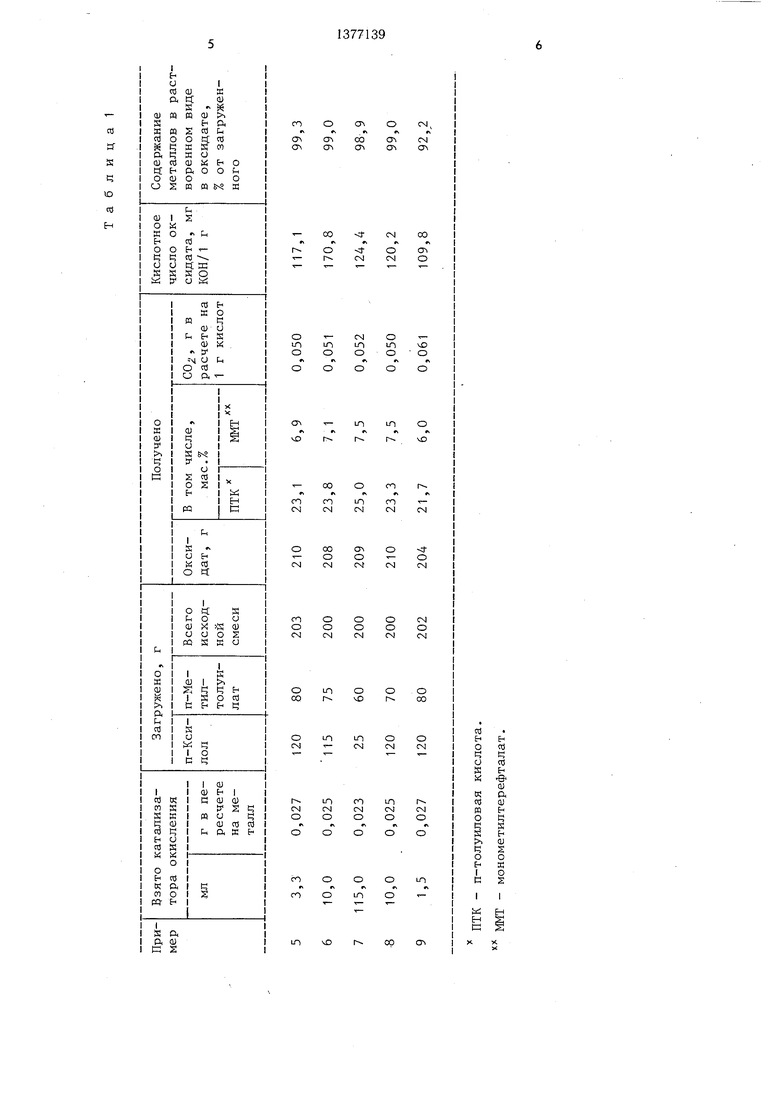

Повышение растворимости приготовлен- нагревают до 140°С и выдерживают при о ного катализатора в ароматических угле- этой температуре и перемешивании в тече-водородах иллюстрирует табл. 2.

Высокая растворимость полученного катализатора показана и в сопоставлении примеров 5-8 и примера 9, где при использовании водного раствора ацетат ко(4,15% от загруженного). Кобальт в 3-ва- бальта переходит в растворимую форму лентной форме отсутствует.только на 92,2% от загруженного, тогда

как по примерам 5-8 он практически

кислотное число оксидата 109,8 мг КОН/1 г. Содержание кобальта в растворенном виде 0,0120% (92,2% от загруженного). Выход СО2 0,061 г на 1 г полученных ароматических кислот.

Полученные результаты представлены в табл. 1.Пример 10 (сравнительный). В 3-горлую колбу емкостью 250 мл, снабженную меэлектрообогревом загружают 5,00 г тетрагидрата ацетата кобальта и 150 г оксидата производства диметилтерефталата, состав которого приведен в примере 9. Смесь

ние 120 мин. По окончании обработки реакционную смесь охлаждают до 100°С и фильтруют. Получают 140 г (128 мл) фильтрата, содержащего 0,38 г/л кобальта.

Пример 11. В барботажную колонку с пористым дном емкостью 250 мл, снабженную переходником с водоотделителем, обратным холодильником, контактным термометром, электрообогревом, загружают 40 250 мл л-ксилола, содержащего 7,0 мас.% и л-метилтолуилата производства диметилтерефталата, 0,3 г л-толуиловой кислоты и 2 мл ксилольного раствора катализатора окисления, полученного по примеру 1 и содерколичественно переходит в раствор. Формула изобретения

Способ приготовления катализатора для окисления л-ксилола и/или л-метилтолуила- та в производстве диметилтерефталата, включающий обработку органических соединений кобальта, никеля и марганца углежащего 8,26 г/л кобальта. Смесь нагрева- водородным реагентом, отличающийся тем, ют в токе азота до температуры 115°С что, с целью получения катализатора с и по ее достижении пропускают 90 мин воздух с расходом 130 л/ч. По заверповышеннои растворимостью в ароматических углеводородах и повышенной активностью, в качестве углеводородного реашении окисления кислотное число оксиповышеннои растворимостью в ароматических углеводородах и повышенной активностью, в качестве углеводородного реадата 51,3 мг КОН/1 г. Общее количест- гейта используют л-ксилол и/или л-метилтово выделившегося диоксида углерода 2,79Х X10 г на 1 ед. кислотного числа.

Примеры 12, 13 (сравнительные). Окисление л-ксилола производят, как указано в примере 11, используя в качестве катализатора окисления по 0,1 и 0,2 г соотлуилат, и обработку ведут в массовом соотношении органические соединения кобальта, никеля, марганца в пересчете на металл - реагент равном 0,000248- 0,009180:1 и полученную смесь обрабатывают воздухом при 115-160°С.

количественно переходит в раствор. Формула изобретения

Способ приготовления катализатора для окисления л-ксилола и/или л-метилтолуила- та в производстве диметилтерефталата, включающий обработку органических соединений кобальта, никеля и марганца углеводородным реагентом, отличающийся тем, что, с целью получения катализатора с

водородным реагентом, отличающийся тем, что, с целью получения катализатора с

повышеннои растворимостью в ароматических углеводородах и повышенной активностью, в качестве углеводородного реагейта используют л-ксилол и/или л-метилтогейта используют л-ксилол и/или л-метилтолуилат, и обработку ведут в массовом соотношении органические соединения кобальта, никеля, марганца в пересчете на металл - реагент равном 0,000248- 0,009180:1 и полученную смесь обрабатывают воздухом при 115-160°С.

л

r

s ч ю ni

н

Стеарат растворим в ароматических углеводородах (п-ксилол и МБА) при нагревании, однако склонен к свертыванию.

XX Растворимость солей кобальта в п-метилтолуилате не определялась,

поскольку он кристаллизуется при нормальной температуре, поэтому растворимость определена в другом ароматическом эфире - метилбензоате.

Следы 0,03%.

Таблица2

| Авторское свидетельство ЧССР № 196171, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Способ получения диметилтерефталата | 1974 |

|

SU644373A3 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-02-28—Публикация

1986-01-30—Подача