(54) ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ

1

Иаобретение относится к целлкшоз МО-бумажной прогФвиленности. . v

Известна волокнистая масса для изготовления печатной бумаги, содер- жащая беленую сульфитную хвойную целлюлозу и беленую сульфитную лиственную целлюлозу, при этом содержание последней может досггигать 60% 11.

Беленая сульфитная хвойная целлюлоза, используемая в известной волок- нистой массе, имеет высокую себестоимость и обладает низкой способностью к проклейке, что приводит к увеличению расхода проклеивающих веществ и поилиение себестоимости печатной бу- 15 маги.

Цель изобретения - пошлсить степень проклейки бумаги при одновременном снижении ее себестоимости.

Это достигается тем, что предлага- 20 емая масса в качестве сульфитной хвойной целл илозы содержит мЬдифицированную целлюлозу с содержанием 0,16% сорбированных гемицеллюяоз со степенью полимеризации 80-123 при , следующем соотношении компонентов, вес.%: модифи1шрованная беленая сульфитная хвойная целлюлоза 40-99, беленая сульфатная лиственная целлюлоза 1-60. 30

БУМАГИ

Для изготовления печатной бумаги к волокнистой массе добавляют проклей- ваюсцее вещество, осадитель, наполнитель, вещества повьвиающие удержание наполнителя.

Модифицированная целлюлоза может быть получена при обработке сульфитной целлюлозы моносульфитным щелоком. При этом на целлюлозные волокна сор- . бируются растворенные в щелоке геми- целлюлозы, KOTOisae имеют степень полимеризации 80-123. Количество сорбированных гемицеллюлоз в зависимости от условий обработки составляет от 0,1 до 6% абсолютно сухой целлюлозы.

Влияние сорбированных гемицеллюроз проявляется в том, что они, располагаясь в основном на внешней поверхности целлюлозы и имея высокую степень полимеризации, образуют брлее прочные связи между волокнами. Поэтому применение модифицированной беленой сульфитной целлюлозы в композиции с беленой сульфатной лиственной целлюлозой позволяет улуч- шить проклейку при высокой механической прочности печатной бумаги.

Улучшение проклейки бумаги приведет к уменьшению расхода проклеивающих веществ и снижению ее себестоимости. Себестоимость печатной бумаги умемьшится также за счет применения модифицированной целлюлозы, которая дешевле обычной, беленой сульфитной целлюлозы на З-б рублей. Дополнительное снижение себестоимости бумаги произойдет за счёт уменьшения затрат энергии на размол модифицированной сульфитной целлюлозы.

Пример. Модифицированная беленая сульфитная хвойная целлюлоза имеет следующие показатели: белизна 87,5%, общее содержание пентозанов , из них сорбированных 1,0%, вре мя размола до 12 мин, разрывная длина 6617 м, сопротивление излому 1519 двойных перегибов.

Обычная беленая сульфитная хвойная целлюлоза имеет следующие показатели; белизна 87,7%, содержание пентозанов 4,5%, время размола до 32°ШР 14 кшн, разрывная длина 5600 м, сопротивление- излому 1110 двойных перегибов.

Беленая сульфатная лиственная целлюлоза, размолотая до , имеет разрывную длину 4800 м и сопротивление излому 58 двойных перегибов.

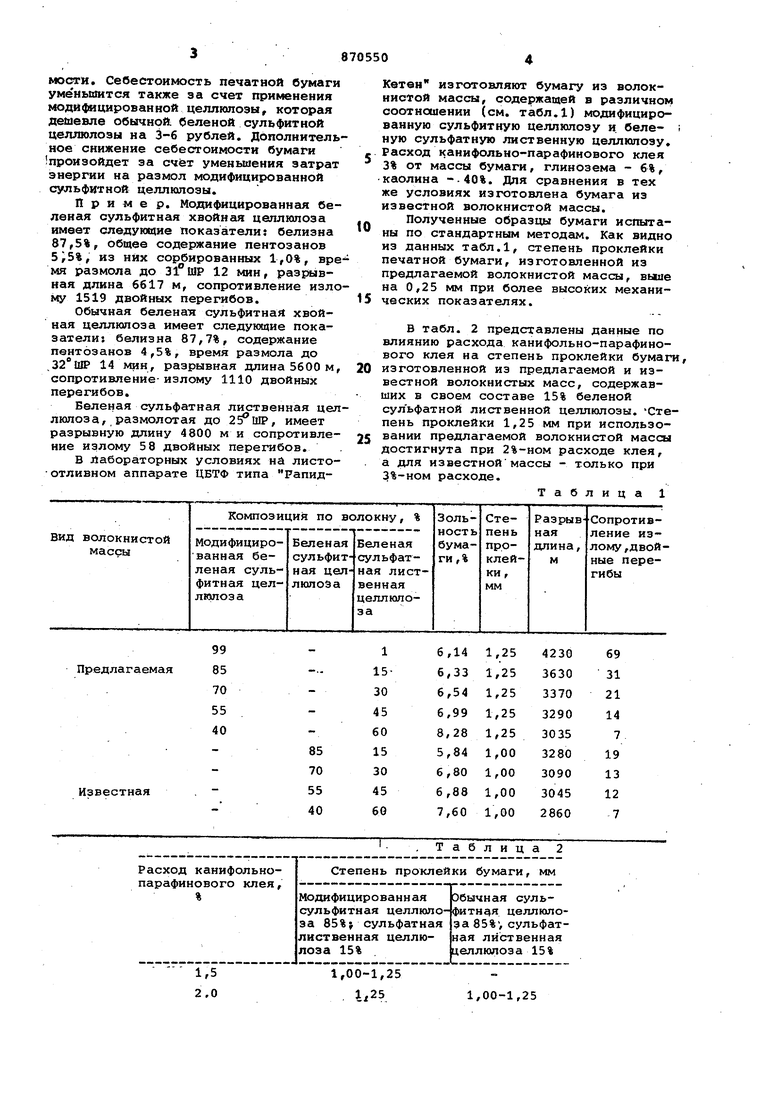

В Лабораторных условиях на листо отливном аппарате ЦБТФ типа РапидКетен изготовляют бумагу из волокнистой массы, содержащей в различном соотношении (см. табл.1) модифицированную сульфитную целлюлозу и. беленую сульфатную лиственную целлюлозу. Расход канифольно-парафинового клея 3% от массы бумаги, глинозема - 6%, каолина -.40%. Для сравнения в тех же условиях изготовлена бумага из известной волокнистой массы.

Полученные образцы бумаги испытаны по стандартным методам. Как видно из данных табл.1, степень проклейки печатной бумаги, изготовленной из предлагаемой волокнистой массы, выае на 0,25 мм при более высоких механических показателях.

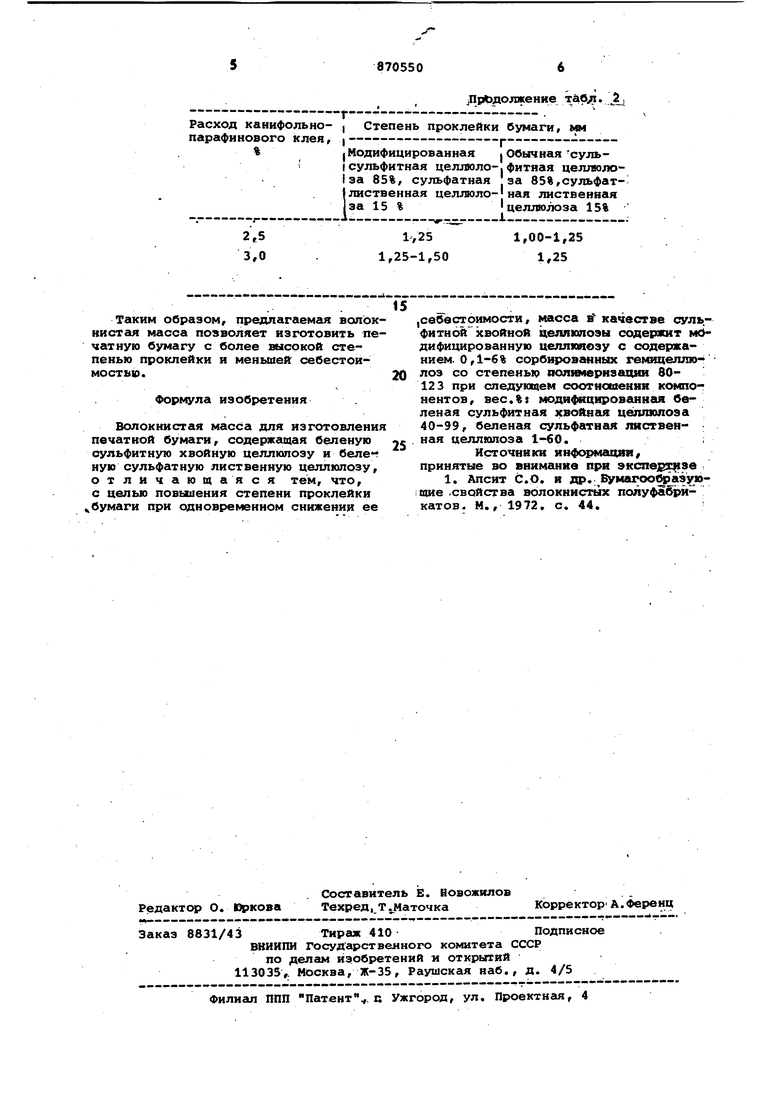

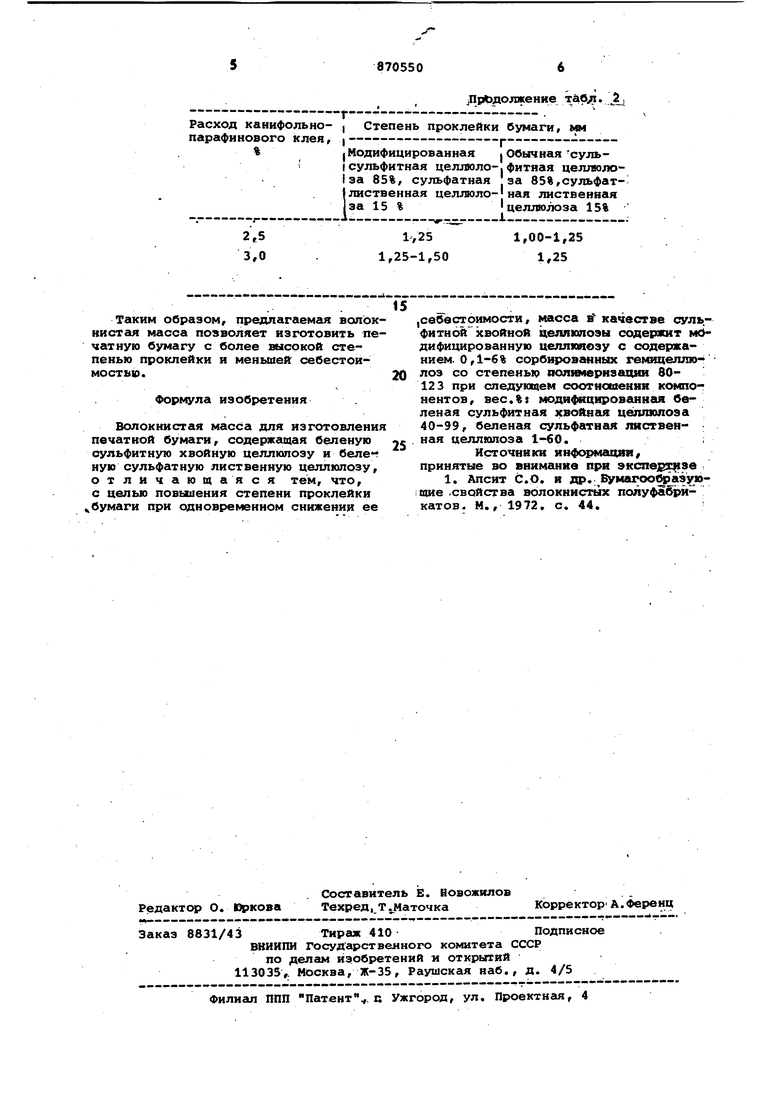

В табл. 2 представлены данные по влиянию расхода канифольно-парафинового клея на степень проклейки бумаг изготовленной из предлагаемой и известной волокнистых масс, содержавших в своем составе 15% беленой сульфатной лиственной целлюлозы. Степень проклейки 1,25 мм при использовании предлагаемой волокнистой массы достигнута при 2%-ном расходе клея, а для известной массы - только при 3%-ном расходе.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистая масса для изготовления бумаги | 1979 |

|

SU956685A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Волокнистая масса для изготовления топографской бумаги | 1981 |

|

SU1008324A1 |

| Бумажная масса | 1984 |

|

SU1189921A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса для изготовления тароупаковочных материалов | 1982 |

|

SU1074936A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Бумажная масса для изготовления печатной и писчей бумаги | 1980 |

|

SU910902A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2099458C1 |

Т а

лица

8705506 J.1.„„„.. , Степень проклейки бумаги, мм j--..рL:-

IМодифицированная |ОбычнаясульI сульфитная целлюло-.фитная целлюлоI за 85%, сульфатная за 85%,сульфат1 лиственная целлоло-ная лиственная Таким образом, предлагаемая волокнистая масса позволяет изготовить печатную бумагу с более высокой степенью проклейки и меньшей: себестоимостыо.20 Формула изобретения . Волокнистая масса для изготовления печатной бумаги, содержащая беленую с сульфитную хвойную целлюлозу и ную сульфатную лиственную целлюлозу, отличающаяся тем, что, с целью повЕшения степени проклейки бумаги при одновременном снижении ее

Продолжение . 2, за 15 % целлюлоза 15% 15 ,свбестримости, масса tf качестае сульфитной хвойной целлюлозы содержит мддифицированную цеялпяезу с содержанием. 0,1-6% сорбировгшиых гемицеллю ° степенью полюиеризацяи 8012 3 при следующем состясшении компонентов, вес.%: модифицироваингш беленая сульфитная хвойяем цёппюлоза 40-99, беленая сульфатнгш лиственная целл1апоза 1-60.. Источники информащш принятые во внимание при экспв;о Х|13в : 1. Апсит С.О. и др.. Бумагоо аэующие .свойства волокнистых пояуфабрйкатов. М., 1972. с. 44.

Авторы

Даты

1981-10-07—Публикация

1978-11-20—Подача