16 15 19 / 26 19 /4/ 16 /J / / 6

U2.1

18 17

10

С/:

с

со

00

со со

Is3

/J Л Ш

2

10

15

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки обрабатывающей машины, в частности пресса.

Цель изобретения - повышение удобства обслуживания за счет повышения удобства переналадки.

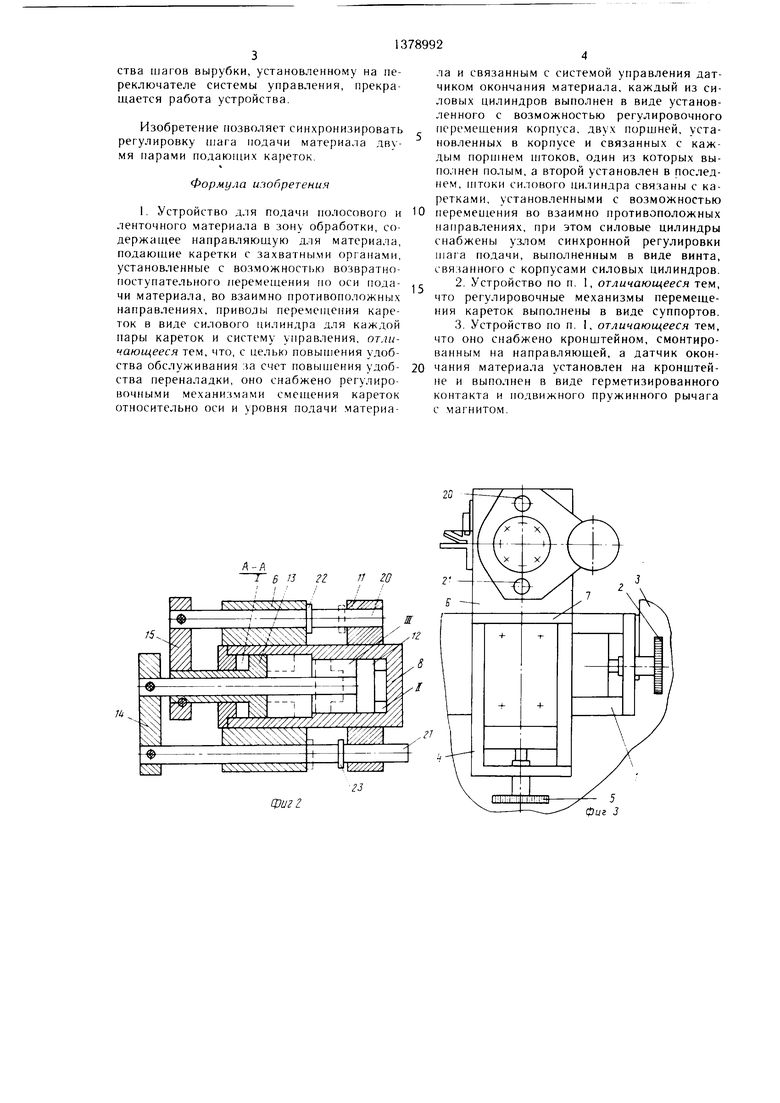

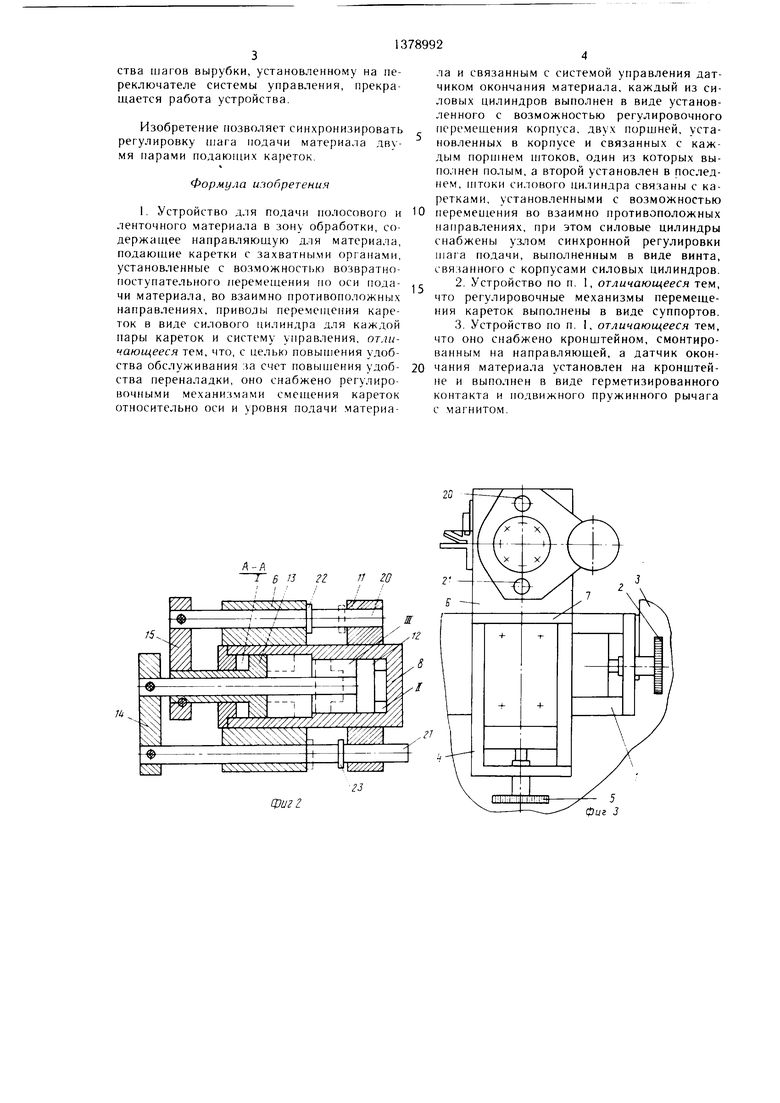

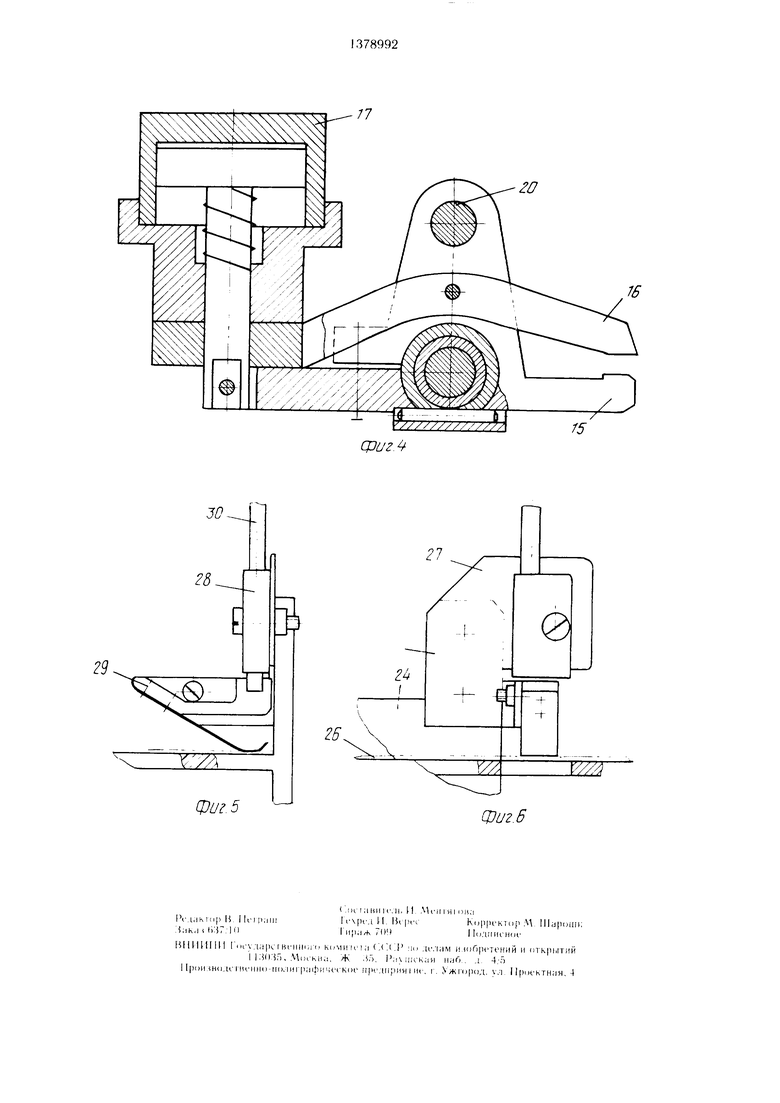

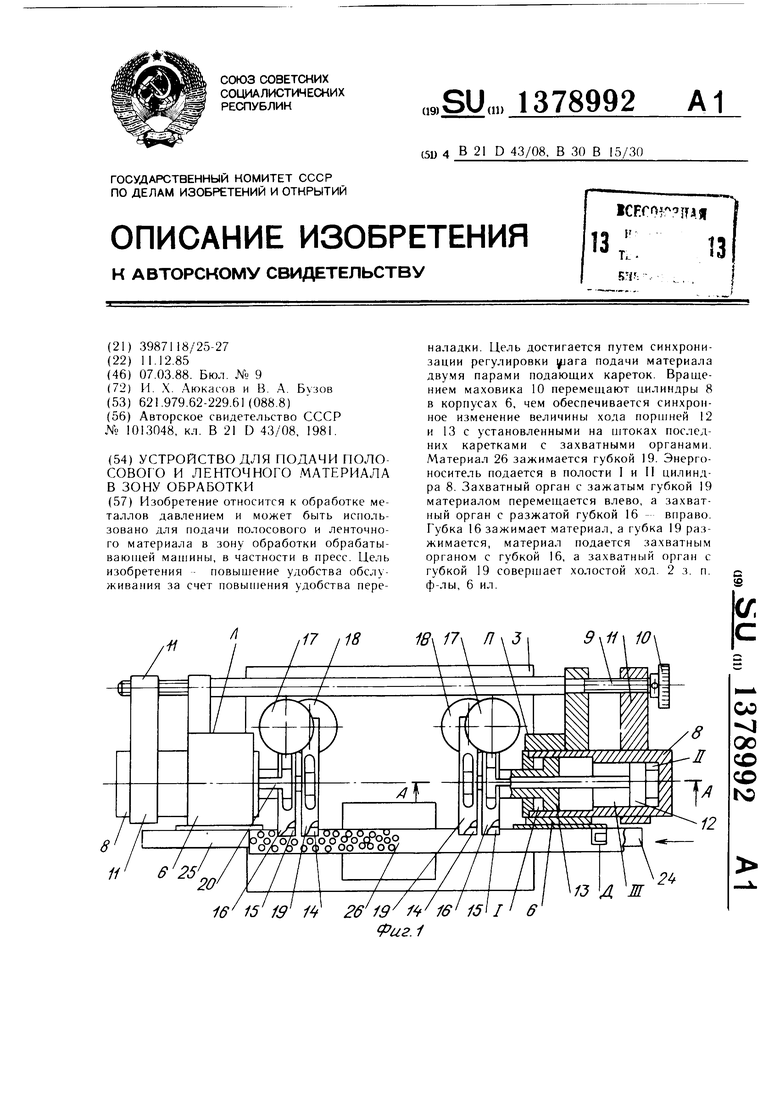

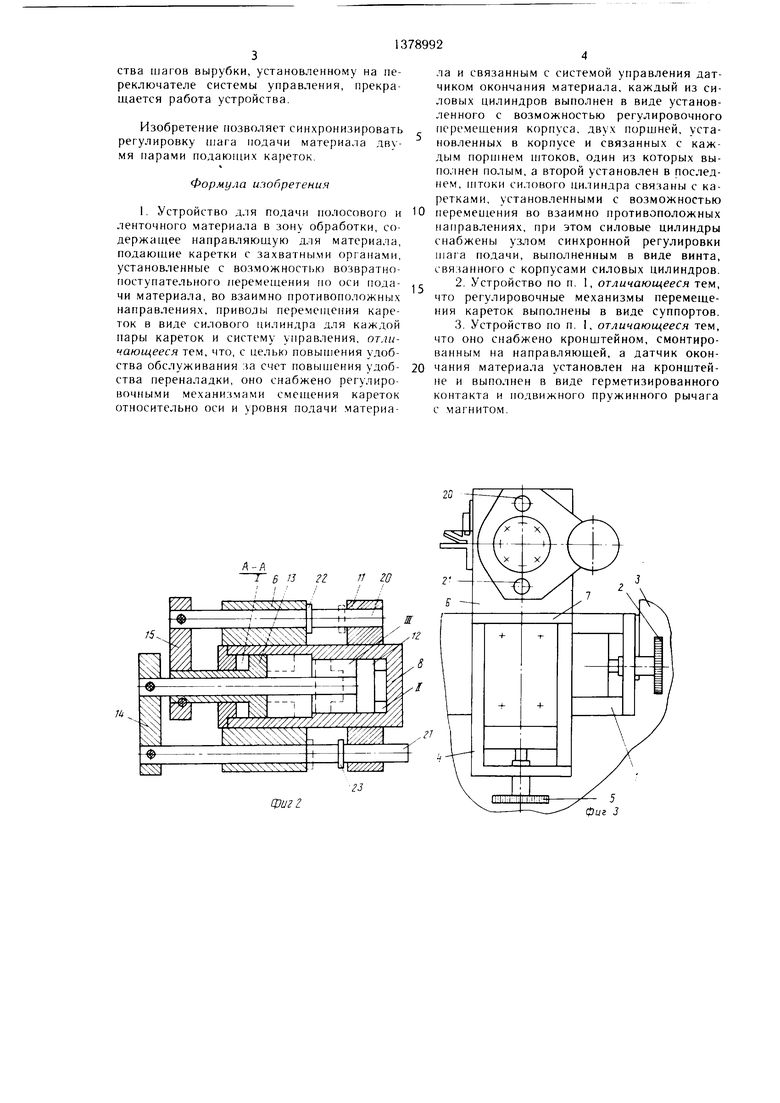

На фиг. 1 изображено устройство для подачи полосового и ленточного материала в зону обработки, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - регулировочный механизм смешения кареток, относительно оси и уровня подачи материала; на фиг. 4 - захватный орган; на фиг. 5 - датчик окончания материала в зоне обработки, обший вид; на фиг. 6 - то же, вид сбоку.

Устройство для подачи полосового и ленточного материала в зону обработки содержит горизонтальные суппорты 1, снабженные маховиками 2. Горизонтальные суппорты I закреплены на обрабатывающей машине 3, 20 например на прессе. На горизонтальных суппортах 1 смонтированы вертикальные суппорты 4, снабженные маховиками 5. Правая П и левая Л части устройства посредством своих корпусов 6 установлены на кронштейнах 7 закрепленных на вертикальных 25 суппортах 4.

В корпусах 6 смонтированы силовые цилиндры 8 с возможностью регулировочного перемещения посредством регулировочного винта 9 с закрепленным на нем маховиком 10. Регулировочный винт 9 установлен в корпу- сах 6 и связан с хомутами II, закрепленными на силовых цилиндрах 8. На концах щто- ков порщней 12 и 13 закреплены каретки с неподвижными губками 14 и 15 захватных органов. Подвижные губки 16, снабженные цилиндрами 17, установлены на неподвижных губках 15. Цилиндры 18 закреплены на неподвижных губках 14. Подвижные губки 19 связаны с цилиндрами 18 и установлены на неподвижных губках 14. Штоки 20 и 2

35

настройка устройства под заданный типо размер материала. Вращением маховиков 2 производится смещение частей устройства направляющими 24 и 25 в горизонтальной плоскости в направлении, перпендикулярном оси подачи материала.

Таким образом, в этом направлении оп ределяется положение материала 26 отно сительно штампа. Вращением маховиков 5 производится смещение в вертикальной плос кости до совмещения плоскостей укладки ма териала направляющих 24 и 25 с рабочей поверхностью штампа.

Вращением маховика 10 устанавливается величина щага вырубки, одновременно на правой П и левой Л частях устройства, при этом возникающее перемещение цилиндров 8 в корпусах 6 обеспечивает синхронное из менение величины хода порщней 12 и 13 с закрепленными на их штоках каретками с захватными органами.

Настройка завершается набором на переключателе системы управления (не показаны) числового значения количества шагов вырубки, равного частному от деления расстояния от зоны вырубки до датчика Д на величину шага.

Устройство работает следующим образом.

После укладки материала в направляющую 24 производится запуск системы управления в автоматическо.м режиме по заданной программе. От электропнев.мопанели (не показана) рабочая среда (воздух) поступает в полость цилиндра 18, в работу вступает сначала правая пара кареток.

Материал 26 зажимается губкой 19. Затем рабочая среда подается в полости I и II цилиндра 8. Захватный орган с губкой 19 перемещается с зажатым материалом влево. одновременно захватный орган с губкой 16 перемещается вправо. Перемещения происходят,в пределах установленного njara вырубки. После соверщения рабочего хода от

(фиг. 2) закреплены на неподвижных губ- 40 путевых датчиков (не показаны) поступает ках 15 и 14. Упоры 22 и 23 закреплены на што- сигнал системе управления, ках 20 и 21. На корпусах 6 смонтированыПроисходит переключение подачи рабочей среды, которая поступает сначала в полость цилиндра 18, затем в полость цилиндра 8. Материал 26 зажимается губкой 16, и захватные органы с губками 16 и 19 перемещаются в противоположном направлении. В конце рабочих ходов производится торможение захватных органов пружинными аммортизаторами (не показаны).

Цикл повторяется до .момента прохождения конца материала через датчик Д, который сигнализирует системе управления об отключении правой пары кареток и передаче работы левой паре кареток.

В работу вступает левая пара кареток. материала, и закрепляются в положении, 55 Одновременно начинается счет числа ходов соответствующем габаритным размерампорщней 12 и 13 левой пары кареток,

штампа. Регулировочными механизмами по-По достижении числа ходов поршней 12

и 13, равного числовому значению количенаправляющие 24 и 25, расположенные вдоль оси подачи материала 26.

Датчик Д окончания материала в зоне обработки посредством кронщтейна 27 закреп- лен на направляющей 24. Герметизированный контакт 28 и качающийся подвижный рычаг с магнитом 29 закреплены на кронштейне 27 и связаны проводником 30 с системой управления (не показано).

При настройке устройства после установки штамповой оснастки направляющие 24 и 25 по специальным пазам (не показаны) передвигаются в горизонтальной плоскости в направлении, параллельном оси подачи

средством маховиков 2 и 5 производится

50

0

5

0 5

5

настройка устройства под заданный типоразмер материала. Вращением маховиков 2 производится смещение частей устройства с направляющими 24 и 25 в горизонтальной плоскости в направлении, перпендикулярном оси подачи материала.

Таким образом, в этом направлении определяется положение материала 26 относительно штампа. Вращением маховиков 5 производится смещение в вертикальной плоскости до совмещения плоскостей укладки материала направляющих 24 и 25 с рабочей поверхностью штампа.

Вращением маховика 10 устанавливается величина щага вырубки, одновременно на правой П и левой Л частях устройства, при этом возникающее перемещение цилиндров 8 в корпусах 6 обеспечивает синхронное изменение величины хода порщней 12 и 13 с закрепленными на их штоках каретками с захватными органами.

Настройка завершается набором на переключателе системы управления (не показаны) числового значения количества шагов вырубки, равного частному от деления расстояния от зоны вырубки до датчика Д на величину шага.

Устройство работает следующим образом.

После укладки материала в направляющую 24 производится запуск системы управления в автоматическо.м режиме по заданной программе. От электропнев.мопанели (не показана) рабочая среда (воздух) поступает в полость цилиндра 18, в работу вступает сначала правая пара кареток.

Материал 26 зажимается губкой 19. Затем рабочая среда подается в полости I и II цилиндра 8. Захватный орган с губкой 19 перемещается с зажатым материалом влево. одновременно захватный орган с губкой 16 перемещается вправо. Перемещения происходят,в пределах установленного njara вырубки. После соверщения рабочего хода от

0 путевых датчиков (не показаны) поступает сигнал системе управления, Происходит переключение подачи рабоства шагов вырубки, установленному на переключателе системы управления, прекращается работа устройства.

Изобретение позволяет синхронизировать регулировку niara подачи материала двумя парами подаюп1их кареток.

Формула изобретения

1. Устройство для подачи полосового и ленточного материала в зону обработки, содержащее направляющую для материала, подающие каретки с захватными органами, установленные с возможностью возвратно- поступательного перемещении по оси подачи материала, во взаимно противоположных направлениях, приводы перемеп ения кареток в виде силового цилиндра для каждой пары кареток и систему управления, отличающееся тем, что, с целью повышения удобства обслуживания за счет повышения удобства переналадки, оно снабжено регулировочными механизмами смещения кареток относительно оси и уровня подачи материа0

5

0

ла и связанным с системой управления датчиком окончания материала, каждый из силовых цилиндров выполнен в виде установленного с возможностью регулировочного перемещения корпуса, двух порщней, установленных в корпусе и связанных с каждым порп1нем штоков, один из которых выполнен полым, а второй установлен в последнем, 1ПТОКИ силового цилиндра связаны с каретками, установленными с возможностью перемеп1ения во взаимно противоположных направлениях, при этом силовые цилиндры снабжены узлом синхронной регулировки niai a подачи, выполненным в виде винта, связанного с корпусами силовых цилиндров.

2.Устройство по п. 1, отличающееся тем, что регулировочные механизмы перемещения кареток выполнены в виде суппортов.

3.Устройство по п. 1, отличающееся тем, что оно снабжено кронштейном, смонтированным на направляющей, а датчик окончания материала установлен на кронщтей- пе и выполнен в виде герметизированного контакта и подвижного пружинного рычага с магнитом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи полосового и ленточного материала в зону обработки | 1981 |

|

SU1013048A1 |

| Устройство для подачи листового материала в рабочую зону пресса | 1979 |

|

SU871934A1 |

| Устройство для подачи полосового и ленточного материалов в штамп | 1983 |

|

SU1138212A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| Устройство для подачи длинномерного материала в зону обработки | 1991 |

|

SU1810192A1 |

| Устройство для подачи листового материала в рабочую зону обрабатывающей машины | 1974 |

|

SU483176A1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1987 |

|

SU1456270A1 |

| Устройство для подачи полосового и ленточного материала в рабочую зону пресса | 1978 |

|

SU904845A1 |

| Устройство для подачи полосового и ленточного материала в зону обработки | 1981 |

|

SU1013054A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в зону обработки обрабаты- ваюп1.ей машины, в частности в пресс. Цель изобретения - повышение удобства обслуживания за счет повьипения удобства переналадки. Цель достигается путем синхронизации регулировки подачи материала двумя парами подающих кареток. Вращением маховика 10 перемещают цилиндры 8 в корпусах 6, чем обеспечивается синхронное изменение величины хода поршней 12 и 13 с установленными на штоках последних каретками с захватными органами. Материал 26 зажимается губкой 19. Энергоноситель подается в полости I и II цилиндра 8. Захватный орган с зажатым губкой 19 материалом перемещается влево, а захватный орган с разжатой губкой 16 - вправо. Губка 16 зажимает материал, а губка 19 разжимается, материал подается захватным органом с губкой 6, а захватный орган с губкой 19 совершает холостой ход. 2 з. п. ф-лы, 6 ил.

А-Л

.

В /1 г /7 ZO

I II1I

I /

г J

7«

г

риг г

й

-I

ЩШ .г

/////. фиг 3

JO25

Е

29

SZJ

26 V

2О

сриг.

| Устройство для подачи полосового и ленточного материала в зону обработки | 1981 |

|

SU1013048A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-03-07—Публикация

1985-12-11—Подача