Изобретение относится к машиностроению и может быть использовано при автоматизации производственных процессов.

Цель изобретения - упрощение конструкции и повышение надежности.

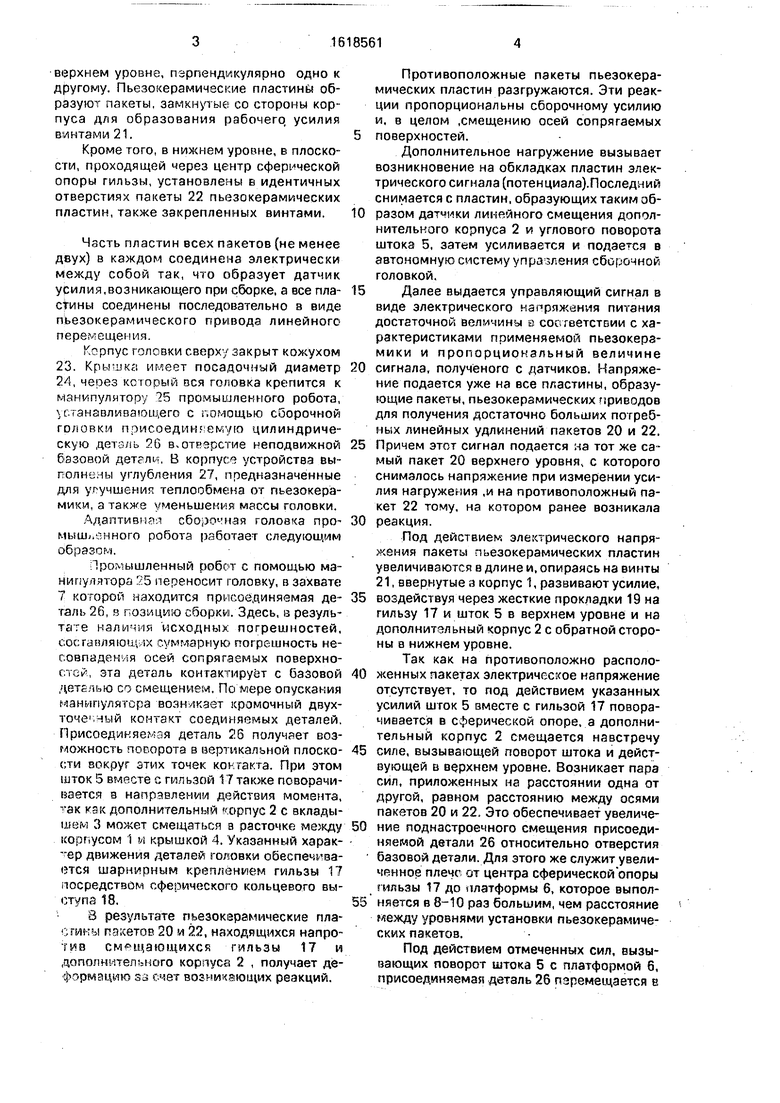

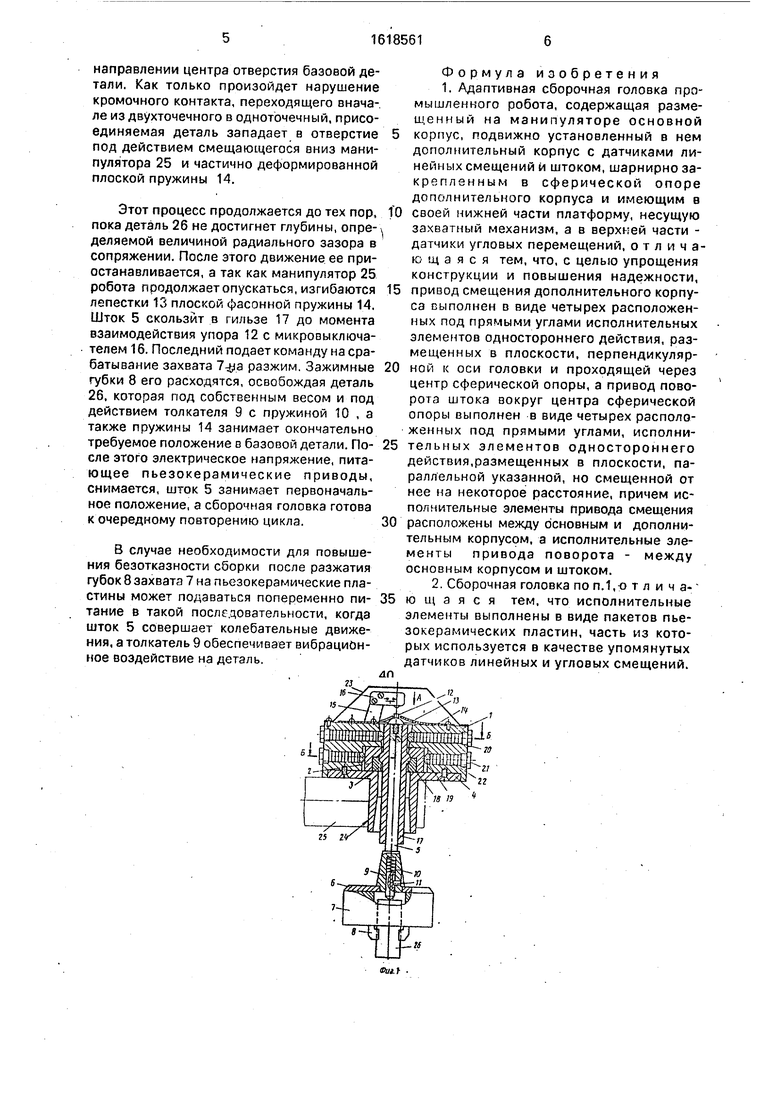

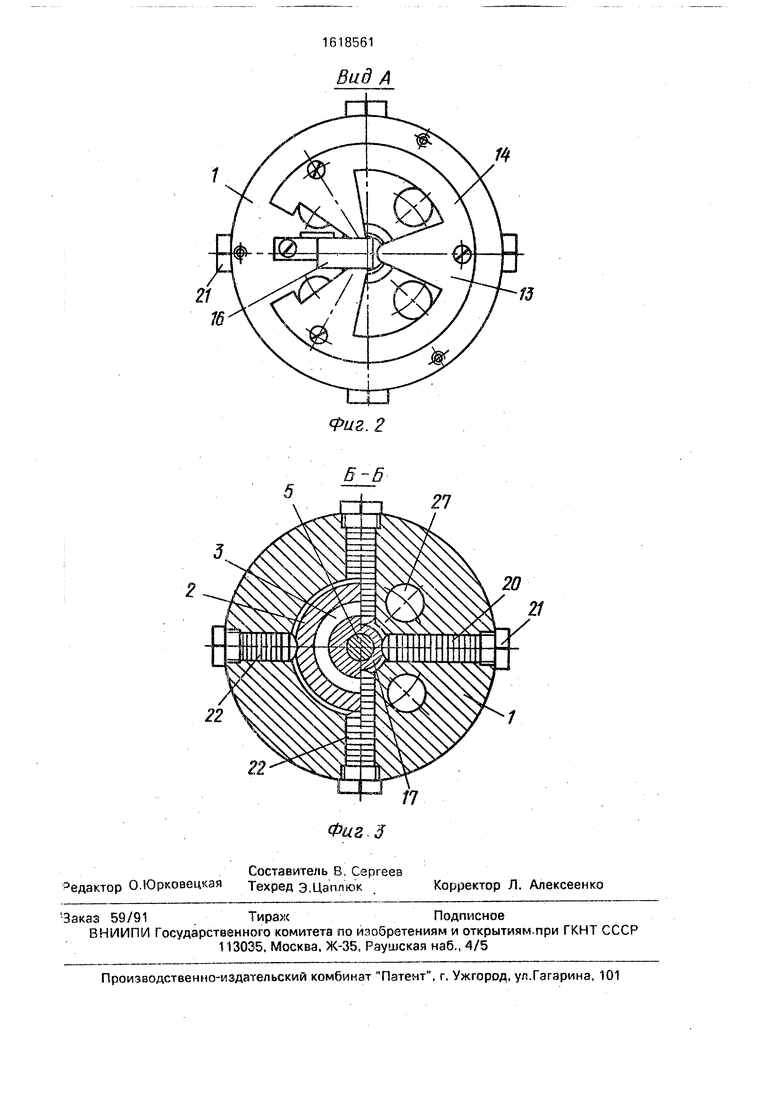

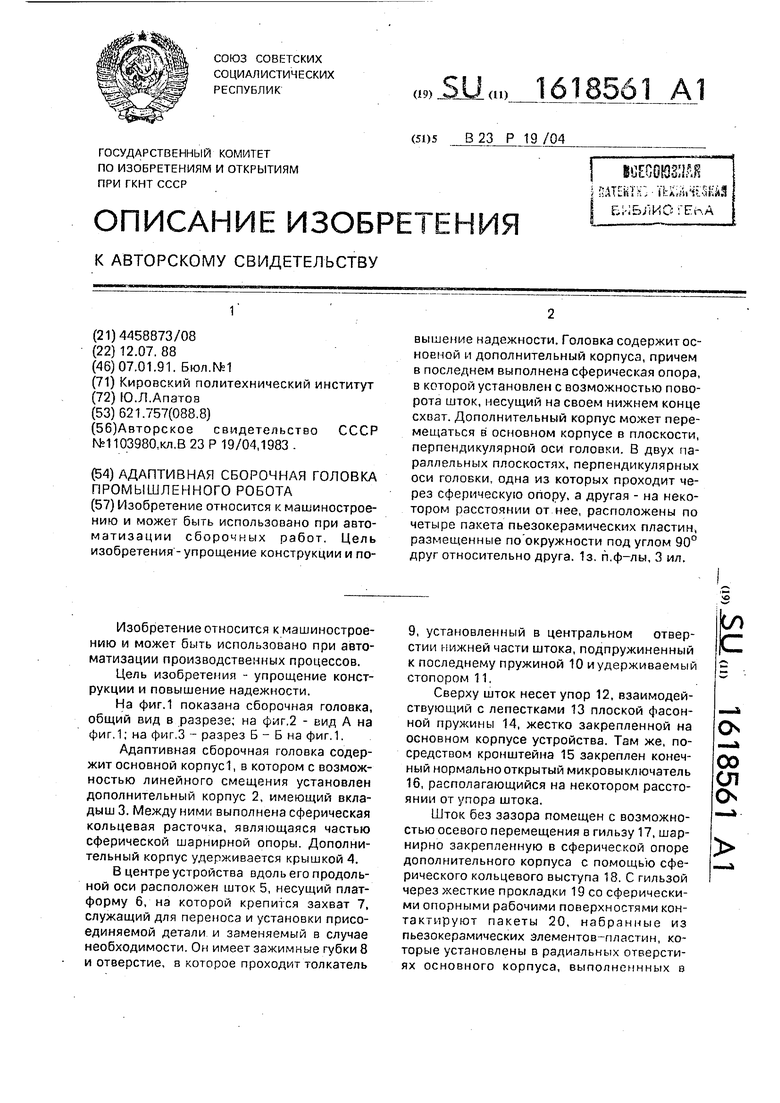

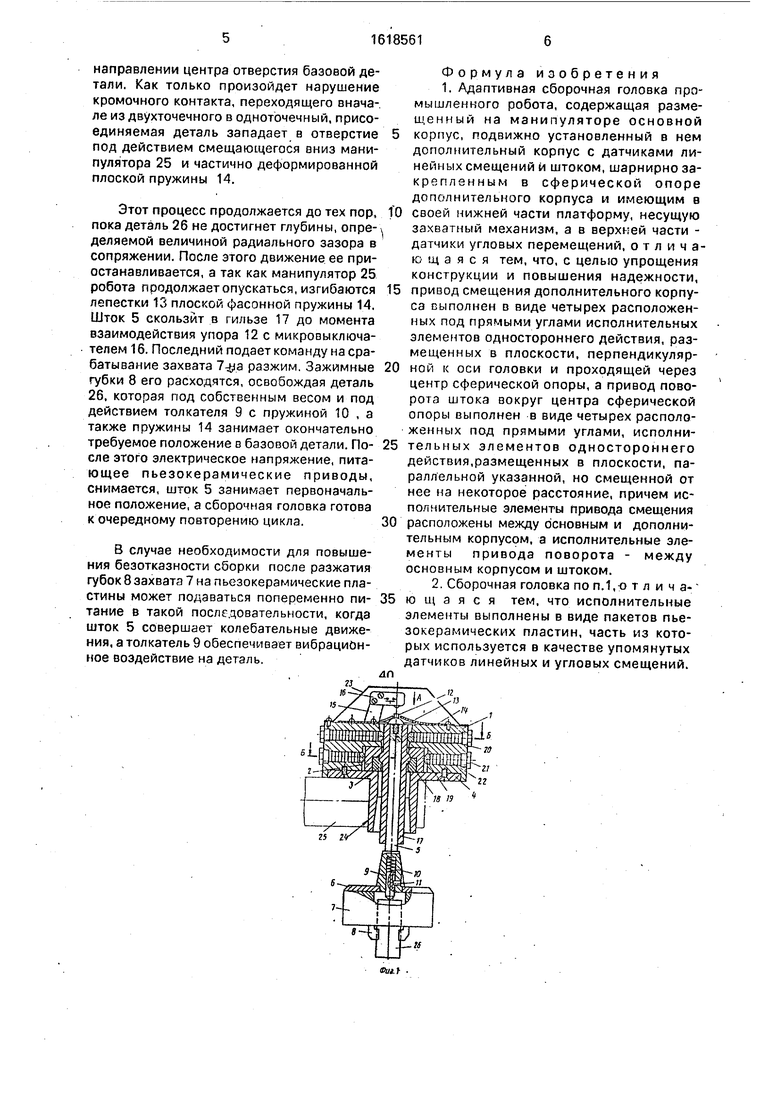

На фиг.1 показана сборочная головка, общий вид в разрезе; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б - Б на фиг.1.

Адаптивная сборочная головка содержит основной корпус 1, в котором с возможностью линейного смещения установлен дополнительный корпус 2, имеющий вкладыш 3. Между ними выполнена сферическая кольцевая расточка, являющаяся частью сферической шарнирной опоры. Дополнительный корпус удерживается крышкой 4,

В центре устройства вдоль его продольной оси расположен шток 5, несущий платформу 6, на которой крепится захват 7, служащий для переноса и установки присоединяемой детали, и заменяемый в случае необходимости. Он имеет зажимные губки 8 и отверстие, в которое проходит толкатель

9, установленный в центральном отверстии нижней части штока, подпружиненный к последнему пружиной 10 и удерживаемый стопором 11.

Сверху шток несет упор 12, взаимодействующий с лепестками 13 плоской фасонной пружины 14, жестко закрепленной на основном корпусе устройства. Там же, посредством кронштейна 15 закреплен конечный нормально открытый микровыключатель 16, располагающийся на некотором расстоянии от упора штока,

Шток без зазора помещен с возможностью осевого перемещения в гильзу 17, шар- нирно закрепленную в сферической опоре дополнительного корпуса с помощью сферического кольцевого выступа 18. С гильзой через жесткие прокладки 19 со сферическими опорными рабочими поверхностями контактируют пакеты 20, набранные из пьезокерамических элементов-пластин, которые установлены в радиальных отверстиях основного корпуса, выполненнных в

Ё

О 00

ел

Os

верхнем уровне, перпендикулярно одно к другому. Пьезокерамические пластины образуют пакеты, замкнутые со стороны корпуса для образования рабочего, усилия винтами 21.

Кроме того, в нижнем уровне, в плоскости, проходящей через центр сферической опоры гильзы, установлены в идентичных отверстиях пакеты 22 пьезокерамических пластин, также закрепленных винтами.

Часть пластин всех пакетов (не менее двух) в каждом соединена электрически между собой так, что образует датчик усилия,возникающего при сборке, а все пластины соединены последовательно в виде пьезокерамического привода линейного перемещения.

Корпус головки сверху закрыт кожухом

23. Крышка имеет посадочный диаметр

24. через который вся головка крепится к манипулятору 25 промышленного робота, устанавливающего с помощью сборочной головки присоединяемую цилиндрическую деталь 26 в отверстие неподвижной базовой детали. В корпусе устройства выполнены углубления 27, предназначенные для улучшения теплообмена от пьезокера- мики, а также уменьшения массы головки. Адаптивная сборочная головка промышленного робота работает следующим образом.

Про,ышленный робот с помощью манипулятора 25 переносит головку, в захвате 7 которой находится присоединяемая деталь 26, 8 позицию сборки. Здесь, в результате наличия исходных погрешностей, составляющих суммарную погрешность несовпадения осей сопрягаемых поверхностей, эта деталь контактирует с базовой деталью со смещением. По мере опускания манипулятора возникает кромочный двухточечный контакт соединяемых деталей. Присоединяемая деталь 26 получает возможность поворота в вертикальной плоскости вокруг этих точек контакта. При этом шток 5 вместе с гильзой 17 также поворачивается в направлении действия момента, так как дополнительный корпус 2 с вкладышем 3 может смещаться в расточке между корпусом 1 и крышкой 4. Указанный характер движения деталей головки обеспечивается шарнирным креплением гильзы 17 посредством сферического кольцевого выступа 18.

8 результате пьезокерамические пластины пакетов 20 и 22, находящихся напротив смещающихся гильзы 17 и дополнительного корпуса 2 , получает деформацию за счет возникающих реакций.

Противоположные пакеты пьезокерамических пластин разгружаются. Эти реакции пропорциональны сборочному усилию и. в целом .смещению осей сопрягаемых

поверхностей.

, Дополнительное нагружение вызывает возникновение на обкладках пластин электрического сигнала (потенциала).Последний снимается с пластин, образующих таким об0 разом датчики линейного смещения дополнительного корпуса 2 и углового поворота штока 5, затем усиливается и подается в автономную систему управления сборочной головкой.

5 Далее выдается управляющий сигнал в виде электрического напряжения питания достаточной величины в соответствии с характеристиками применяемой пьезокера- мики и пропорциональный величине

0 сигнала, полученого с датчиков. Напряжение подается уже на все пластины, образующие пакеты, пьезокерамических приводов для получения достаточно больших погребных линейных удлинений пакетов 20 и 22.

5 Причем этот сигнал подается на тот же самый пакет 20 верхнего уровня, с которого снималось напряжение при измерении усилия нагружения ,и на противоположный пакет 22 тому, на котором ранее возникала

0 реакция.

Лод действием электрического напряжения пакеты пьезокерамических пластин увеличиваются в длине и, опираясь на винты 21, ввернутые в корпус 1, развивают усилие,

5 воздействуя через жесткие прокладки 19 на гильзу 17 и шток 5 в верхнем уровне и на дополнительный корпус 2 с обратной стороны в нижнем уровне.

Так как на противоположно располо0 женных пакетах электрическое напряжение отсутствует, то под действием указанных усилий шток 5 вместе с гильзой 17 поворачивается в сферической опоре, а дополнительный корпус 2 смещается навстречу

5 силе, вызывающей поворот штока и действующей в верхнем уровне. Возникает пара сил, приложенных на расстоянии одна от другой, равном расстоянию между осями пакетов 20 и 22. Это обеспечивает увеличе0 ние поднастроечного смещения присоединяемой детали 26 относительно отверстия базовой детали. Для этого же служит увеличенное плечо от центра сферической опоры гильзы 17 до платформы 6, которое выпол5 няется в 8-10 раз большим, чем расстояние между уровнями установки пьезокерамических пакетов.

Под действием отмеченных сил, вызывающих поворот штока 5 с платформой 6, присоединяемая деталь 26 перемещается в

направлении центра отверстия базовой детали. Как только произойдет нарушение кромочного контакта, переходящего вначале из двухточечного в одноточечный, присоединяемая деталь западает в отверстие под действием смещающегося вниз манипулятора 25 и частично деформированной плоской пружины 14.

Этот процесс продолжается до тех пор, пока деталь 26 не достигнет глубины, опре- деляемой величиной радиального зазора в сопряжении. После этого движение ее приостанавливается, а так как манипулятор 25 робота продолжает опускаться, изгибаются лепестки 13 плоской фасонной пружины 14. Шток 5 скользит в гильзе 17 до момента взаимодействия упора 12 с микровыключателем 16. Последний подает команду на срабатывание захвата разжим. Зажимные губки 8 его расходятся, освобождая деталь 26. которая под собственным весом и под действием толкателя 9 с пружиной 10 , а также пружины 14 занимает окончательно требуемое положение в базовой детали. По- еле этого электрическое напряжение, питающее пьезокерамические приводы, снимается, шток 5 занимает первоначальное положение, а сборочная головка готова к очередному повторению цикла.

В случае необходимости для повышения безотказности сборки после разжатия губок8 захвата 7 на пьезокерамические пластины может подаваться попеременно пи- тание в такой последовательности, когда шток 5 совершает колебательные движения, а толкатель 9 обеспечивает вибрационное воздействие на деталь.

Формула изобретения

1. Адаптивная сборочная головка промышленного робота, содержащая размещенный на манипуляторе основной корпус, подвижно установленный в нем дополнительный корпус с датчиками линейных смещений и штоком, шарнирно за- крепленным в сферической опоре дополнительного корпуса и имеющим в своей нижней части платформу, несущую захватный механизм, а в верхней части - датчики угловых перемещений, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, привод смещения дополнительного корпуса выполнен в виде четырех расположенных под прямыми углами исполнительных элементов одностороннего действия, размещенных в плоскости, перпендикулярной к оси головки и проходящей через центр сферической опоры, а привод поворота штока вокруг центра сферической опоры выполнен в виде четырех расположенных под прямыми углами, исполнительных элементов одностороннего действия,размещенных в плоскости, параллельной указанной, но смещенной от нее на некоторое расстояние, причем исполнительные элементы привода смещения расположены между основным и дополнительным корпусом, а исполнительные элементы привода поворота - между основным корпусом и штоком.

2. Сборочная головка по п. 1,о т л и ч а- ю щ а я с я тем. что исполнительные элементы выполнены в виде пакетов пье- зокерамических пластин, часть из которых используется в качестве упомянутых датчиков линейных и угловых смещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Исполнительный орган манипулятора | 1987 |

|

SU1493460A1 |

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Устройство для сборки деталей типа вал-втулка | 1985 |

|

SU1288014A1 |

| Самоустанавливающаяся сборочная головка | 1986 |

|

SU1342658A1 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Центровое устройство | 1985 |

|

SU1379009A1 |

| Устройство для сборки деталей типа вал-втулка | 1986 |

|

SU1388258A1 |

| Самоустанавливающаяся головка робота | 1983 |

|

SU1103980A1 |

| Промышленный робот | 1982 |

|

SU1125127A1 |

| СБОРОЧНАЯ ГОЛОВКА | 1992 |

|

RU2035285C1 |

Изобретение относится к машиностроению и может быть использовано при автоматизации сборочных работ. Цель изобретения-упрощение конструкции и повышение надежности. Головка содержит основной и дополнительный корпуса, причем в последнем выполнена сферическая опора, в которой установлен с возможностью поворота шток, несущий на своем нижнем конце схват. Дополнительный корпус может перемещаться в основном корпусе в плоскости, перпендикулярной оси головки. В двух параллельных плоскостях, перпендикулярных оси головки, одна из которых проходит через сферическую опору, а другая - на некотором расстоянии от нее, расположены по четыре пакета пьезокерамических пластин, размещенные по окружности под углом 90° друг относительно друга, 1з. п.ф-лы, 3 ил.

к

76

Фиг. 2

Б-б

22

22

К

24

| Способ правки деталей, имеющих форму тел вращения, например валов, штоков, труб, ходовых винтов токарных станков и т. п. | 1955 |

|

SU103980A1 |

Авторы

Даты

1991-01-07—Публикация

1988-07-12—Подача