77 /J 7S VwXWWxFr Уч А-.;--А-.-/..V-..-.. /////////1//////////////// I- . . -уГТУЛ--- S

2. Устройство для изготовления , литейной формы вакуумной формовкой, включающее опоку с вакуумной камерой и фильтрами, установленную на модельной плите, и модель, о т л инающееся тем, что, с цепью улучшения качества поверхности фор-, мы и сокращения времени на ее изготовление, оно снабжено трубопроводом подвода теплоносителя и воды к слою огнеупорного наполнителя, а вакуумная камера разделена на две разобщенные полости с возможностью поочередного соединения с вакуумной системой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки и оснастка для его осуществления | 1987 |

|

SU1519822A1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для испытания формовочных материалов | 1986 |

|

SU1426692A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1981 |

|

SU996062A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1981 |

|

SU973214A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Способ литья в вакуумные формы | 1982 |

|

SU1100038A1 |

| ОСНАСТКА ДЛЯ ВАКУУМНОЙ ФОРМОВКИ | 1991 |

|

RU2025191C1 |

| Способ изготовления форм вакуумной формовкой | 1987 |

|

SU1470421A1 |

| Автоматическая линия вакуумной формовки | 1982 |

|

SU1096033A1 |

1. Способ изготовления литейной формы вакуумной формовкой, включающий установку опоки на модельной плите, заполнение опоки огнеупорным наполнителем, виброуплотнение наполнителя, увлажнение наполнителя, его вакуумирование и сушку, кантовку полуформы, извлечение модели, нанесение защитного покрытия на пов-ерхность полуформы и последующую-сборку формы, отличающийся тем, что, с целью улучшения качества поверхности формы и сокращения времени на ее изготовление, увлажнение огнеупорного наполнителя производят только в поверхностном слое, прилегающем к модельной оснастке, а сушку производят после извлечения модели и нанесения защитного (Л покрытия, подавая внутрь опоки наг- ретый воздух с одновременным вакуумированием нижней части объема опоки.

Изобретение относится к литейному производству, в частности к способам изготовления литейных форм вакуумной формовкой и устройствам для их осуществления. Известен способ изготовления литейных форм вакуумной формовкой с использованием синтетической пленки, наносимой на поверхность модели Л Основными недостатками способа являются ограниченные деформационные возможности пленки и необходимость применения специальной оснастки с вентиляционными отверстиями или изготовленной из газопроницаемого материала. Кроме того, синтетическая пленка является источником газовыделений во время заливки, что приводит к браку отливки по газовьм дефектам. Более перспективно использование вакуумной формовки без облицовочной пленки с применением увлажненного песка в качестве формовочной смеси, что позволяет получить основные преимущества вакуумной формовки, а имен но высокую прочность и поверхностную твердость формы в процессе изготовления отливки до момента ее затвердевания и практически нулевую прочность формовочной смеси при выбивке и очистке отливки. Окончатель ное уЛрочнение формы до требуемой величины достигается путем создания напряженного состояния формы за сче вакуума. Наиболее близкими по технической сущности и достигаемому результату к изобретению является способ изготовления литейных форм вакуумной фо мовкой, включающий установку опоки на модельной плите, увлажнение огнеупорного наполнителя, заполнение опоки огнеупорным наполнителем, виброуплотнение, вакуумирование и сушку, кантовку полуформы, извлечение модели, нанесение защитного покрытия на поверхность полуформы и последующую сборку формы, и устройство для его осуществления, содержащее опоку с вакуумной камерой и фильтрами, установленную на модельной плите, и модель zj . Известный способ позволяет изготавливать формы различной конфигурации без применения синтетических пленок, однако требует продолжительной сушки, так как удаление влаги из. формовочного материала осуществляется в изолированном герметичном объеме путем вакуумирования. Кроме того, для увлажнения всей массы формовочного материала, засыпаемого в опоку, требуется специальное оборудование (например, смешивающие бегуны) . Низкая текучесть увлажненного материала обуславливает также длительное виброуштотнение, при этом один из главных эффектов виброуплотнения - оседание мелких фракций материала на поверхность модели, значительно снижается, что повьшает шероховатость формы, а следовательно, и отливки. Цель изобретения - улучшение качества поверхности формы и сокращение времени на ее изготовление. Поставленная цель достигается тем, что при способе изготовления литейной формы вакуумной формовкой, включающем установку опоки на модельной плите, заполнение опоки огнеупорным наполнителем, виброуплотнение наполнителя, увлажнение наполнителя, его вакуумирование и сушку, кантовку полуформы, извлечение модели, нанесение защитного покрытия на поверхность полуформы и последующую сборку формы, увлажнение огнеупорного наполнителя производят только в поверхностном слое, прилегающем к модельной оснастке, а сушку производят после извлечения модели и нанесения защитного покрытия, подавая внутрь опоки нагретый воздух с одновременным вакуумированием нижней части объема опоки.

, Кроме того, устройство для изготовления литейной формы вакуумной формовкой, включающее опоку с вакуумной камерой и фильтрами, установленную на модельной плите, и модель, снабжено трубопроводом подвода теплоносителя и воды к слою огнеупорного наполнителя, а вакуумная камера разделена на две разобщенные полости с возможностью поочередного соединения с вакуумной системой.

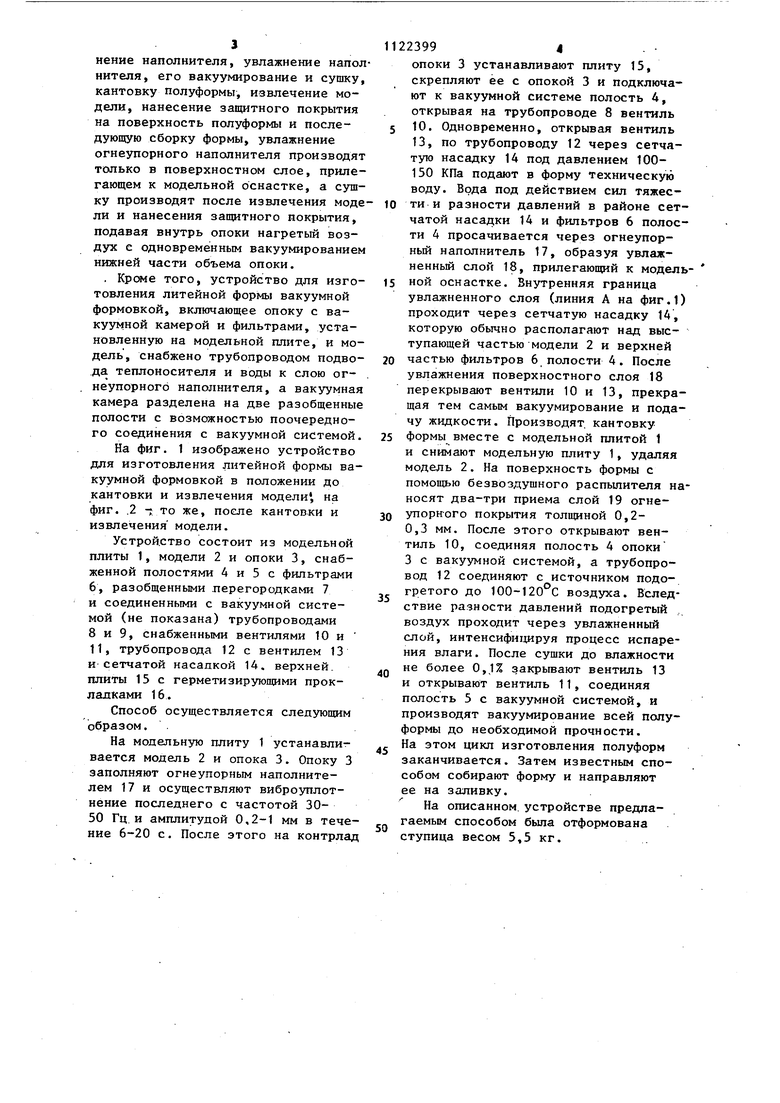

На фиг. 1 изображено устройство для изготовления литейной формы вакуумной формовкой в положении до кантовки и извлечения модели, на фиг. .2 -; то же, после кантовки и извлечения модели.

Устройство состоит из модельной плиты 1, модели 2 и опоки 3, снабженной полостями А и 5 с фильтрами 6, разобщенными перегородками 7 и соединенными с вакуумной системой (не показана) трубопроводами 8 и 9, снабженными вентилями 10 и 11, трубопровода 12 с вентилем 13 и сетчатой насадкой 14. верхней. Ш1ИТЫ 15 с герметизирующими проклалками 16.

Способ осуществляется следующим образом.

На модельнзпо плиту 1 устанавливается модель 2 и опока 3. Опоку 3 заполняют огнеупорным наполнителем 17 и осуществляют виброуплотнение последнего с частотой 3050 Гц.и амплитудой 0,2-1 мм в течение 6-20 с. После этого на контрлад

23994

опоки 3 устанавливают плиту 15, скрепляют ее с опокой 3 и подключают к вакуумной системе полость 4, открывая на трубопроводе 8 вентиль 10. Одновременно, открывая вентиль 13, по трубопроводу 12 через сетчатую насадку 14 под давлением 100150 КПа подают в форму техническую воду. Вода под действием сил тяжести и разности давлений в районе сетчатой насадки 14 и фильтров 6 полости 4 просачивается через огнеупорный наполнитель 17, образуя увлажненный слой 18, прилегающий к модельной оснастке. Внутренняя граница

увлажненного слоя (линия А на фиг.1) проходит через сетчатую насадку 14, которую обычно располагают над выступающей частью модели 2 и верхней

частью фильтров 6 полости 4. После увлажнения поверхностного слоя 18 перекрывают вентили 10 и 13, прекращая тем самым вакуумирование и подачу жидкости. Производят, кантовку

формы вместе с модельной плитой 1 и снимают модельную плиту 1, удаляя модель 2. На поверхность формы с помощью безвоздушного распылителя наносят два-три приема слой 19 огнеупорного покрытия толщиной 0,20,3 мм. После этого открывают вентиль 10, соединяя полость 4 опоки 3 с вакуумной системой, а трубопровод 12 соединяют с источником подогретого до 100-120 С воздуха. Вследствие разности давлений подогретый воздух проходит через увлажненный слой, интенсифи1:1Ируя процесс испарения влаги. После сушки до влажности не более 0,,1% закрывают вентиль 13 и открывают вентиль 11, соединяя полость 5 с вакуумной системой, и производят вакуумирование всей полуформы до необходимой прочности. На этом цикл изготовления полуформ заканчивается. Затем известным способом собирают форму и направляют ее на Зсшивку.

На описанном устройстве предлагаемым способом была отформована

ступица весом 5,5 кг.

Фиг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США.№ 4002196, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-07—Публикация

1983-08-12—Подача