ф

(Л

заливают во вращающуюся пресс-форму и после его затвердевания пуансоном осуществляют давление, при этом пресс-форма вращается по инерции. Устройство для осуществления способа представляет собой пресс, снабженный планшайбой, установленной с возможностью вращения в корпусе

пресс-формы 6, и приводом вращения планшайбы 19. Повышение качества заготовок и снижение энергозатрат достигается созданием сдвиговых напряжений при воздействии на металл пуансона за счет использования силы инерции вращающейся пресс-формы, 2 с.п. ф-лы. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Пресс-форма для штамповки из жидкого металла | 1978 |

|

SU789232A1 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| Способ литья с кристаллизацией под давлением | 1984 |

|

SU1232365A2 |

| СПОСОБ ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ КОМПОЗИТНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ КОМПОЗИТНЫХ НАНОМАТЕРИАЛОВ | 2012 |

|

RU2608006C2 |

| СПОСОБ И УСТРОЙСТВО ЭЛЕКТРОННО-ЛУЧЕВОГО ПЕРЕПЛАВА МЕТАЛЛА С ДОННЫМ СЛИВОМ ДЛЯ ФОРМИРОВАНИЯ ОТЛИВОК СЛОЖНОЙ КОНФИГУРАЦИИ | 2014 |

|

RU2585581C2 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| СПОСОБ И УСТРОЙСТВО ИМПУЛЬСНОЙ ОБЪЕМНОЙ ШТАМПОВКИ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ МЕТОДА ИНДУКЦИОННОГО УДЕРЖАНИЯ РАСПЛАВА | 2011 |

|

RU2555278C2 |

Изобретение относится к литейному производству и может бмть использовано при получении заготовок литьем с кристаллизацией под давлением. Цель - повьавение качества заготовок и снижение энергозатрат - достигается тем, что жидкий металл

1

Изобретение относится к литейному производству и может быть использовано при получении заготовок литьем с кристаллизацией под давлением.

Цель изобретения - повьпиение качества заготовок и снижение энер- г-озатрат.

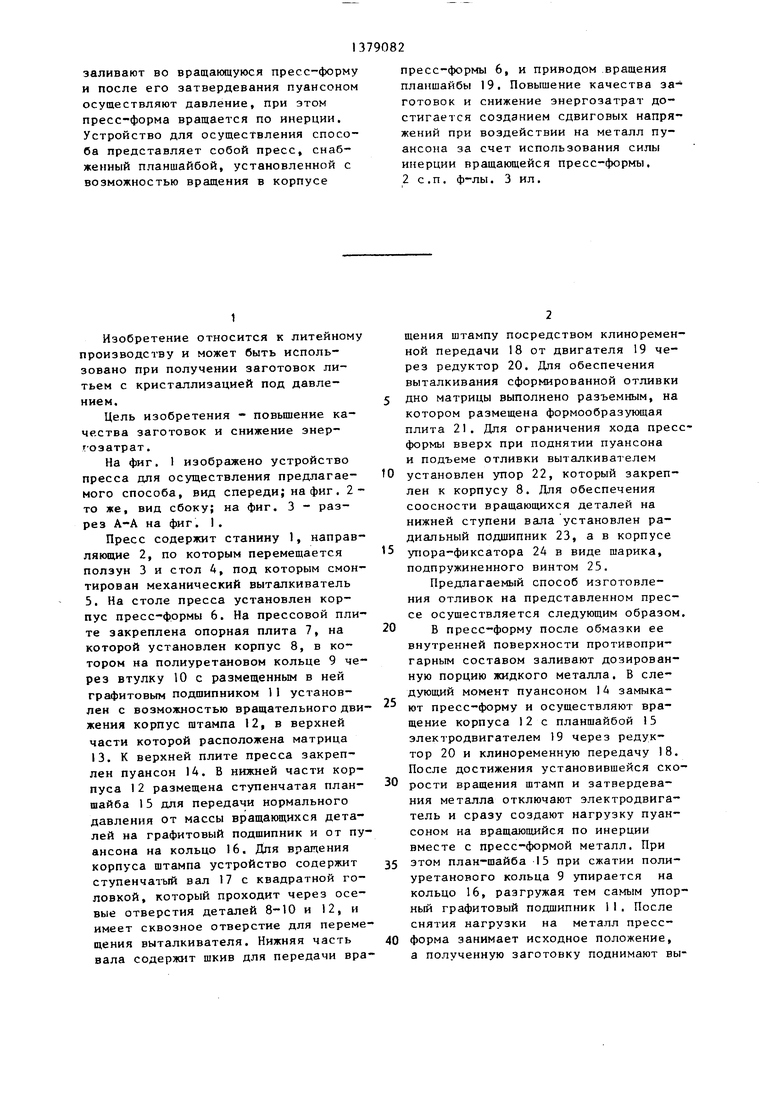

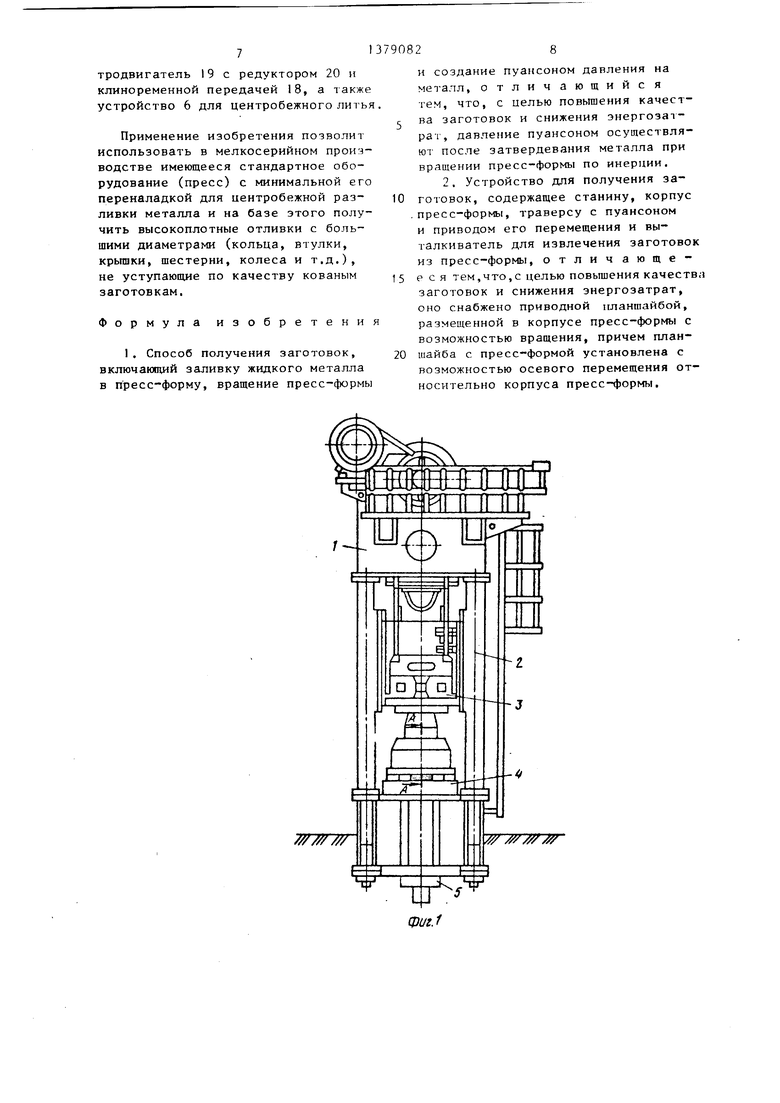

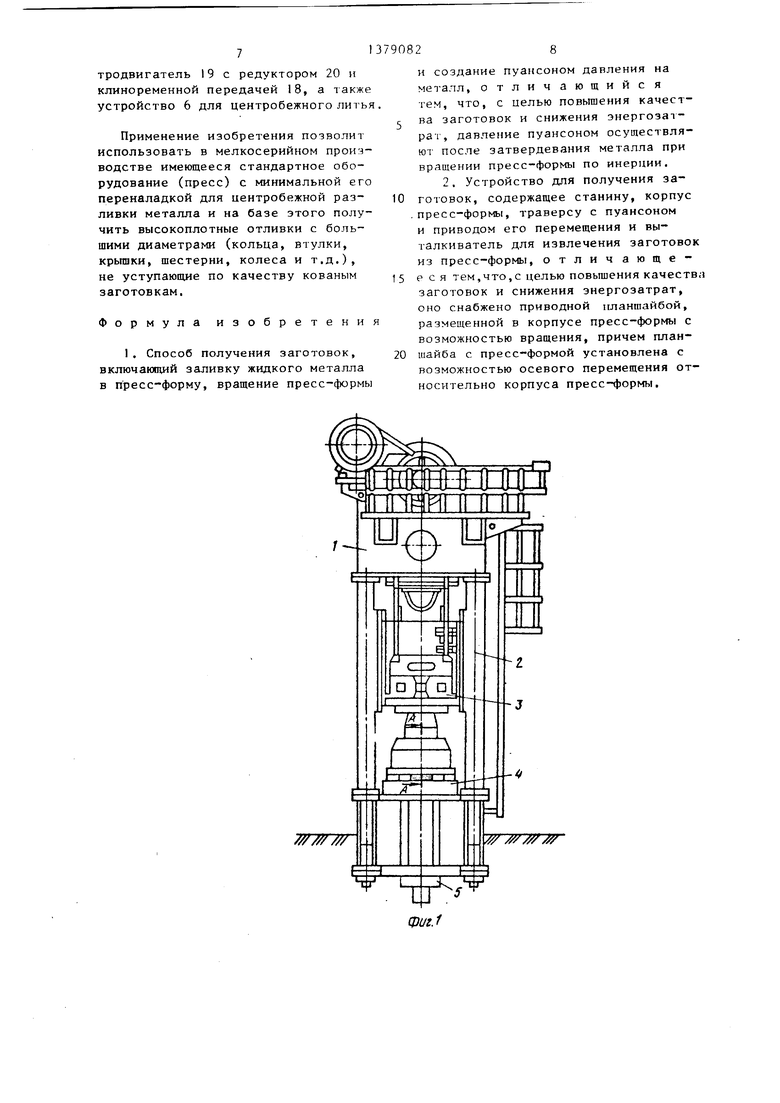

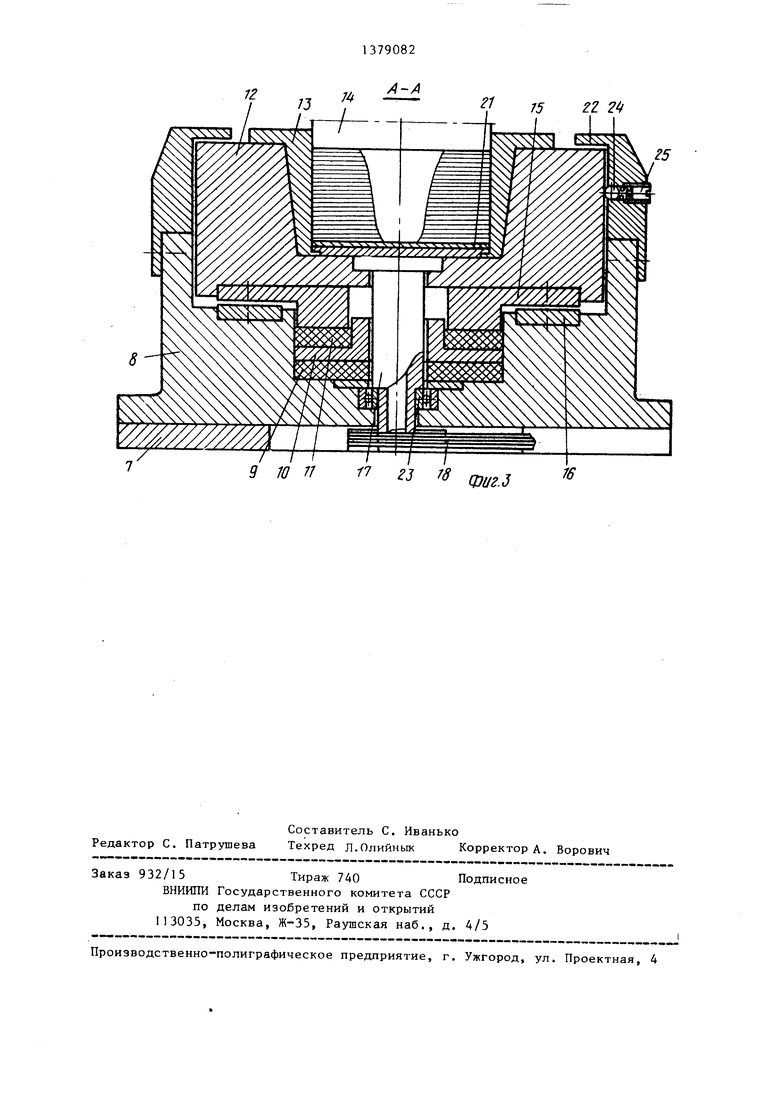

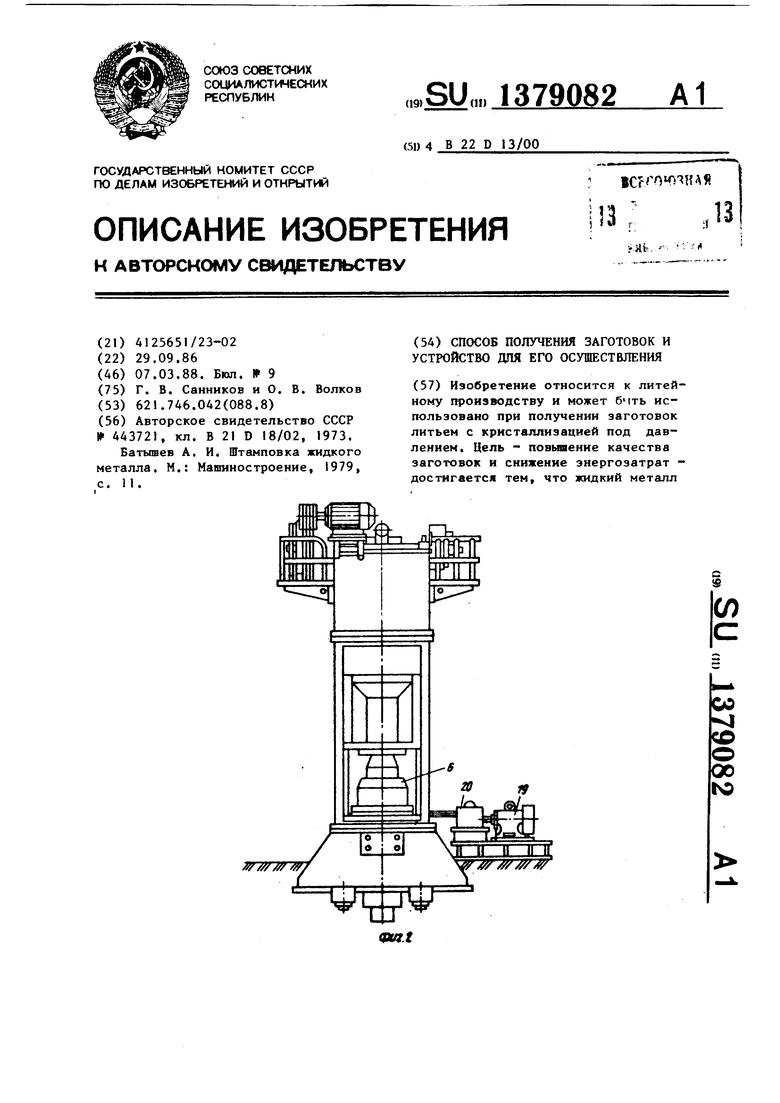

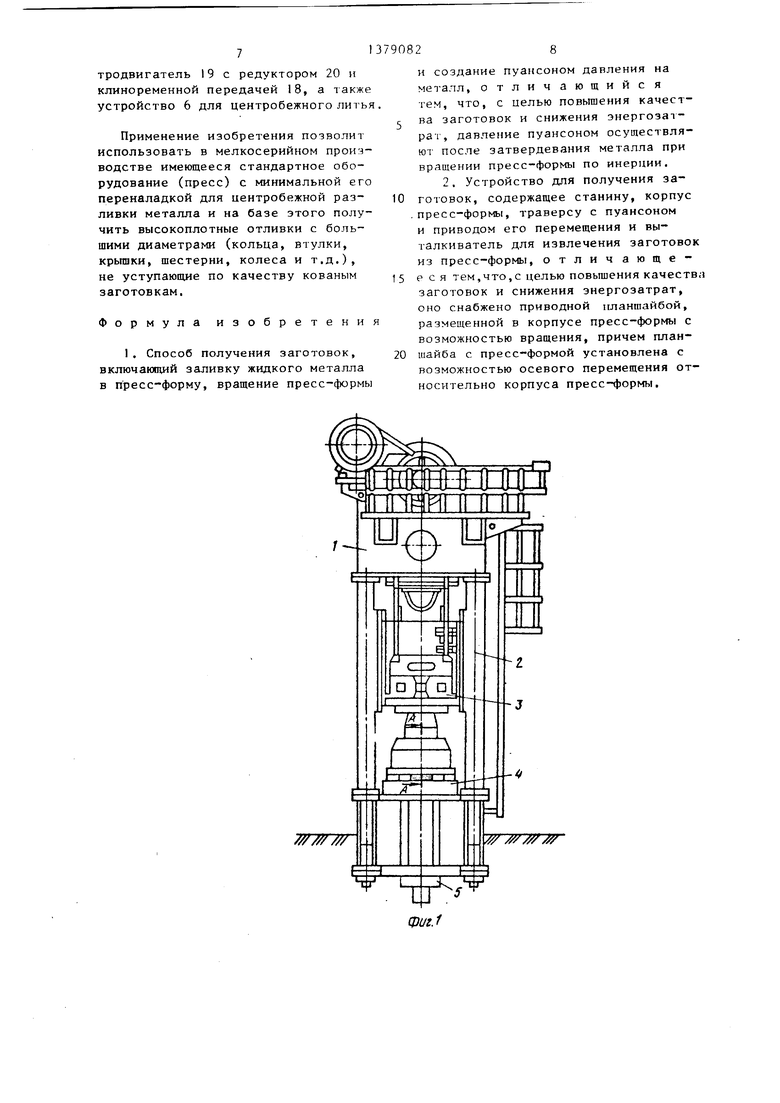

На фиг. 1 изображено устройство пресса для осуществления предлагаемого способа, вид спереди; на фиг. 2- то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 1.

Пресс содержит станину 1, направляющие 2, по которым перемещается ползун 3 и стол 4, под которым смонтирован механический выталкиватель 5. На столе пресса установлен корпус пресс-формы 6. На прессовой плите закреплена опорная плита 7, на которой установлен корпус 8, в котором на полиуретановом кольце 9 через втулку 10 с размещенным в ней графитовым подщипником 11 установлен с возможностью вращательного движения корпус щтампа 12, в верхней части которой расположена матрица 13. К верхней плите пресса закреплен пуансон 14. В нижней части корпуса 12 размещена ступенчатая планшайба 15 для передачи нормального давления от массы вращающихся деталей на графитовый подшипник и от пуансона на кольцо 16. Для вращения корпуса щтампа устройство содержит ступенчатый вал 17 с квадратной головкой, который проходит через осевые отверстия деталей 8-10 и 12, и имеет сквозное отверстие для перемещения выталкивателя. Нижняя часть вала содержит шкив для передачи вращения штампу посредством клиноремен- ной передачи 18 от двигателя 19 через редуктор 20. Для обеспечения выталкивания сформированной отливки

дно матрицы выполнено разъемным, на котором размещена формообразующая плита 21. Для ограничения хода пресс- формы вверх при поднятии пуансона и подъеме отливки выталкивателем

установлен упор 22, который закреплен к корпусу 8. Для обеспечения соосности вращающихся деталей на нижней ступени вала установлен радиальный подшипник 23, а в корпусе

упора-фиксатора 2А в виде шарика, подпружиненного винтом 25.

Предлагаемый способ изготовления отливок на представленном прессе осуществляется следующим образом.

В пресс-форму после обмазки ее внутренней поверхности противопригарным составом заливают дозированную порцию жидкого металла. В следующий момент пуансоном 1А замыкают пресс-форму и осуществляют вращение корпуса 12 с планшайбой 15 электродвигателем 19 через редуктор 20 и клиноременную передачу 18. После достижения установившейся скорости вращения штамп и затвердевания металла отключают электродвигатель и сразу создают нагрузку пуансоном на вращающийся по инерции вместе с пресс-формой металл. При

этом план-щайба 15 при сжатии поли- уретанового кольца 9 упирается на кольцо 16, разгружая тем самым упорный графитовый попрчтник 1 I . После снятия нагрузки на металл прессформа занимает исходное положение, а полученную заготовку поднимают выталкивателем 5 вместе с формообразующей плитой 21 и убирают с пресса. При заливке в пресс-форму очередной порции жидкьго металла процесс повторяют.

Процесс формирования отливок предлагаемым способом заключается в следующем.

При вращении планшайбы жидкий металл за счет действия центробежных сил поднимается вверх и начинае затвердевать в виде полого цилиндра. Затем после отключения электропривода и включения пресса при воздействии пуансона на вращающийся по инерции металл, в нем за счет действия осевого давления и крутящего момента возникают нарастающие радиальные сдвиговые деформации, величина которых зависит от угла закручивания, на который, в свою очередь влияют исходные величины скорости вращения планшайбы и деформации по высоте заготовки. Известно, что с помо1цью скручивания металла в процессе его осадки можно получить значительно большую степень деформации чем при обычной осадке, при которой возникают зоны затрудненной деформации. Это имеет принципиальное значение для улучшения проработки исходной литой структуры заготовки, особенно вблизи контактных поверхнотей, и снижения осевого усилия почти в 5 раз. При такой схеме получения отливок достигается значительная величина пластической деформации металла при существенно пониженном осевом давлении пресса, что обеспечивает надежное разрушение литой структуры, получение плотных и однородных по всему объему товок.

Выбор технологических параметров процесса, влияющих на угол закрутки металла, должен быть строго обоснован.

Увеличение угла закрутки в область величин, превышающих его критическое значение, приостанавливает снижение осевого давления, так как при этом возникают контактные скольжения между металлом и инструментом. Эффективность снижения осевого давления в зависимости от угла закрутки и высотой деформации металла исследована экспериментально и с

379082

достаточной точностью аппроксимирована выражением

п ±о

(1)

PJP I 1 - 0,

0

где - параметр, характеризующий снижение осевого давления при деформации металла осадкой с круче- 0нием;

м -С/и/ параметр, характеризующий отношение деформации от вращения к высотной деформации; 5 1пН„/Н,;

Н - высота затвердевшей заготовки, м;

Н, - высота заготовки после осадки с кручением, м,

0 Используя зависимость (1) применительно к низким заготовкам и уср

ловив, что р 1/5, получают выражение для определения критического 5 угла закрутки, при повьппении которого металл начинает проскальзывать в контактных местах

г Ч м- . (2)

0 Используя выражение (2), можно выбрать предельный угол закрутки и на его основе рассчитать необходимую кинетическую энергию, возникающую при вращении пресс-формы, и темп

торможения его вращения от действия осевой нагрузки. Такой метод расчета обеспечивает снижение осевой нагрузки при изготовлении низких заготовок в 4-5 раз по сравнению с

Q получением их литьем с кристаллизацией под давлением.

Так как эффективность данного процесса зависит от оптимального выбора таких параметров, как началь5 пая угловая скорость вращения пресс- формы, угол закрутки металла при его осадке на заданную величину, масса вращающихся частей, условия трения на контактных поверхностях и т.д., предлагается расчет процес5

са изготовления отливок данным способом осуществлять по следующей методике:

выбор прессового оборудования для получения необходимой заготовки; расчет продолжительности осадки отливки, исходя из технических характеристик пресса (t); расчет максимально возможной для выбранной

конструкции пресса и пресс-формы высоты подъема металла (h) при вращении его в жидком состоянии.

Определение момента сил торможения вращения пресс-формы

М М,

Р

М,,р Мс, (Р 5,„,-ь G)R.f;

(3)

М - момент сил трения в кон- тактных поверхностях устройства, Нм;

Р - удельное давление на металл, S - площадь поперечного сечеул г2

ния заготовки, м ; G - вес вращающихся деталей,

Н;

R - средний радиус опорной поверхности пресс-формы, м; f - коэффициент трения; М{ - момент сил, возникающих

при пластической деформации металла, Нм; Гд - предел текучести металла

затвердевшей отливки, Н/м ; г - радиус отливки, м. Расчет момента инерции вращаюихся деталей устройства

М R I ,

(4)

где М - масса вращающихся частей, кг; R - радиус планшайбы, м.

Расчет величины замедления вращения пресс-формы от действия сил торможения

ft tIl2PI

(5)

Определение начальной угловой скорости вращения пресс-формы

,, - h-3

СОо,

(6)

п

т

об/мин-. (7)

где Vn - скорость перемещения пуансона, м/с.

Выбор электродвигателя для вращения пресс-формы.

Ч 30

Определение угла закрутки металпри осадке его с кручением -1

«г

cf. --.

(8)

5

0

5

0

5

0

5

0

5

Расчет критического угла закрутки по выражению (2).

Сопоставление расчетного и критического углов закрутки и выбор наиболее рациональных параметров технологического процесса.

Пример. Требуется изготовить стальную отливку диаметром 0,3 м и высотой 0,1 м при условии, что Р Гд 10 Ша, f 0,05 (контактные поверхности полированные и используется смазка), диаметр планшайбы 1,2 м и масса вращающихся частей 1500 кг. Для изготовления отливок с указанными размерами выбирают механический пресс модели К-665 усилием 8000Н, с ходом ползуна 0,8 м и скоростью его перемещения 1 5 ход/мин (0,2 м/с). Используя данную методику, рассчитывают основные параметры процесса: п 0,1 м, t 0,5 с, р 195 рад/с, С0о 97,5 рад/с, 3,88 об. Критический угол закрутки, рассчитанный по выражению (2), составляет 5,46 об.

Таким образом, выбранные режимы процесса обеспечивают снижение нормального давления на металл и отсутствие проскальзывания его в контактных местах. Как видно, имеется резерв для увеличения угла закрутки металла. Для.этого необходимо увеличить массу вращающихся частей устройства или начальную угловую скорость вращения пресс-формы. По найденному значению начальной угловой скорости выбраны электродвигатель для вращения пресс-формы с п 1000 об/мин и N 45 кВт.

Таким образом, обоснованный выбор технологических параметров процесса позволит создать при формировании отливок значительные радиальные сдвиговые деформации в металле и получить высокоплотные заготовки и использовать при этом пресс значительно меньшей мощности, чем это необходимо при получении отливок тех же размеров при литье с кристаллизацией под давлением.

Переналадка пресса для выполнения операций щтамповки состоит в следующем: необходимо снять электродвигатель 19 с редуктором 20 и клиноременной передачей 18, а iакже устройство 6 для центробежного литья

Применение изобретения позволит использовать в мелкосерийном производстве имеющееся стандартное оборудование (пресс) с минимальной его переналадкой для центробежной раз- ливки металла и на базе этого получить высокоплотные отливки с большими диаметрами (кольца, втулки, крышки, шестерни, колеса и т.д.), не уступающие по качеству кованым заготовкам.

Формула изобретени

I. Способ получения заготовок, включающий заливку жидкого металла в п ресс форму, вращение пресс-формы

и создание пуансоном давления на металл, отличающийся тем, что, с целью повышения качества заготовок и снижения энергозап- рат, давление пуансоном осутествля- 1СП после затвердевания металла при вращении пресс-формы по инерции.

У/////////////Л

./

9 Ю П /7 23 Г8 j

Zl 2

25

Авторы

Даты

1988-03-07—Публикация

1986-09-29—Подача