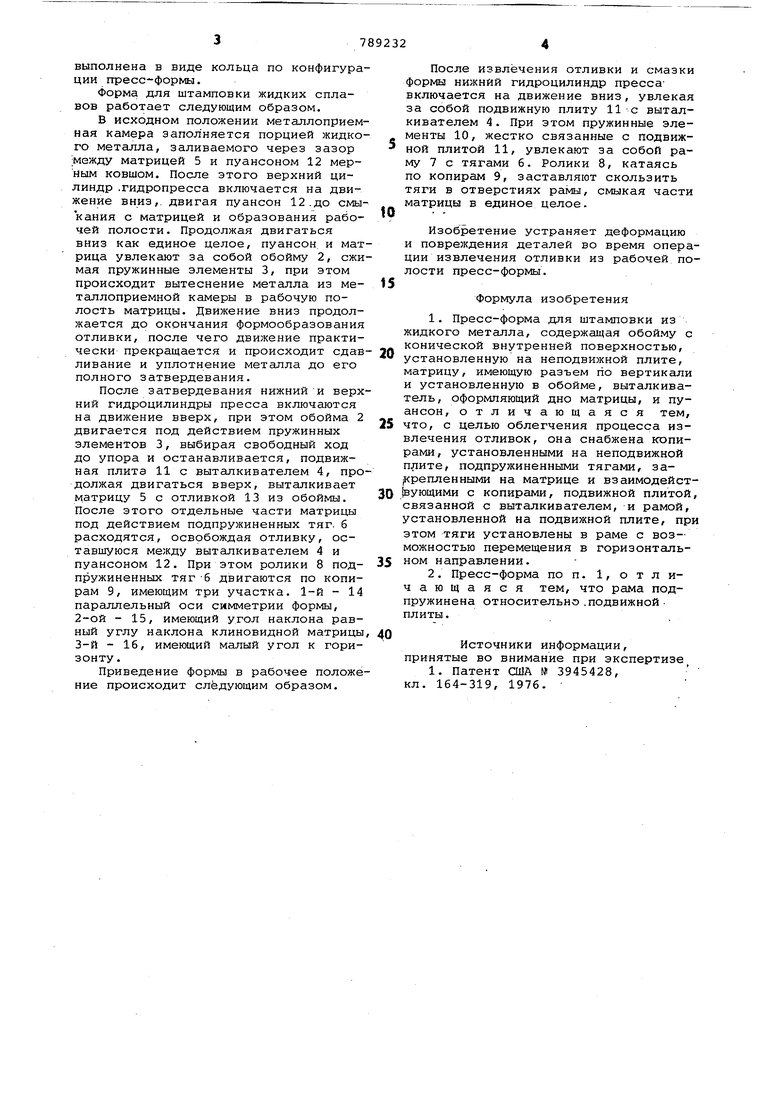

Изобретение относится к литейному производству, в частности к штамповке заготовок из жидкого металла. Известна пресс-форма для литья с кристаллизацией под давлением, содер жащая обойму, установленную на неподвижной плите, матрицу с. вертикальным разъемом и конической наружной поверхностью, установленную в коническое гнездо обоймы, выталкиватель, оформляквдий дно матрицы, и пуансон. По окончании затвердевания отливки выталкиватель извлекает матрицу вмес те с отливкой из обоймы. Затем производится разборка матрицы и удаление отливки f . Недостаток пресс-формы состоит в том, что извлечение отливки и установка матрицы в обойму осуществляются вручную/ что является трудоемким. Цель изобретения - облегчение про цесса извлечения отливок из прессформы. Поставленная цель достигается тем что пресс-форма снабжена копирами, установленными на неподвижной плите, подпружиненными тягами, закрепленныИш на матрице и взаимодействующими с копирами, нрдвижноа плитой, связанной с выталкивателем, и рамой, установленной на -подвижной плите, при этом тяги установлены в раме с возможностью перемещения в горизонтальном направлении. Кроме того, рама подпружинена относительно подвижной плиты. На фиг. 1 изображена пресс-форма, общий вид; на фиг. 2 .- то же, в процессе кристаллизации отливки; на фиг. 3- то же, в процессе извлечения отливки. Пресс-форма содержит неподвижную плиту 1, на которой установлена обойма 2, .являющаяся одновременно металлоприемной камерой, крепление которой плавающее из-за пружинных элементов 3. Дно камеры оформлено выталкивателем 4, навернутым на шток нижнего цилиндра гидропресса. В верхней части обоймы установлена разъемная матрица 5, отдельные части которой связаны подпружиненными тягами б через отверстия жесткой рамы 7 с роликами 8, катящимися по копирам 9, причем рама с.вязана пружинными элементами 10 с подвижной плитой 11. Над матрицей установлен пуансон 12, навернутый на шток верхнего цилиндра гидропресса. В данном случае рама 7

выполнена в виде кольца по конфигурации пресс-формы.

Форма для штамповки жидких сплавов работает следующим образом.

В исходном положении металлоприемная камера заполняется порцией жидкого металла, заливаемого через зазор между матрицей 5 и пуансоном 12 мерным ковшом. После этого верхний цилиндр .гидропресса включается на движение вниз,, двигая пуансон 12 .до смыкания с матрицей и образования рабочей полости. Продолжая двигаться вниз как единое целое, пуансон, и матрица увлекают за собой обойму 2, сжимая пружинные элементы 3, при этом происходит вытеснение металла из металлоприемной камеры в рабочую полость матрицы. Движение вниз продолжается до окончания формообразования отливки, после чего движение практически прекращается и происходит сдавливание и уплотнение металла до его полного затвердевания.

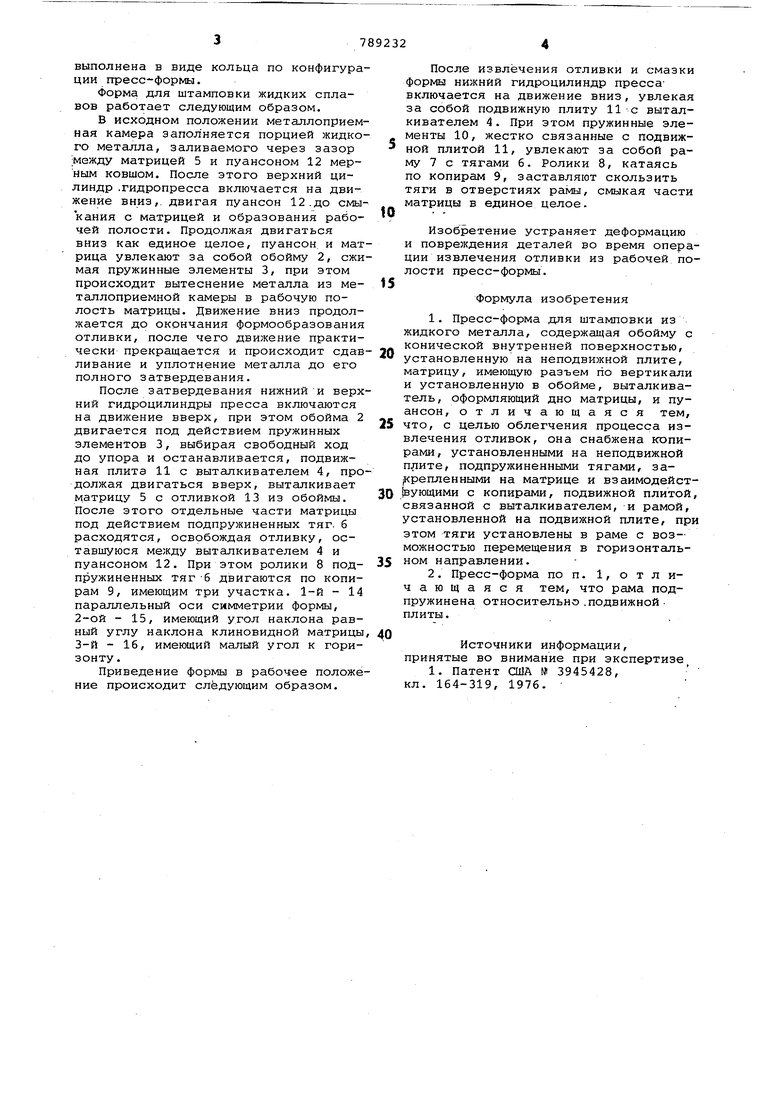

После затвердевания нижний и верхний гидроцилиндры пресса включаются на движение вверх, при этом обойма 2 двигается под действием пружинных элементов 3, выбирая свободный ход до упора и останавливается, подвижная плита 11 с выталкивателем 4, продолжая двигаться вверх, выталкивает матрицу 5 с отливкой 13 из обоймы. После этого отдельные части матрицы под действием подпружиненных тяг. б расходятся, освобождая отливку, оставшуюся между выталкивателем 4 и пуансоном 12. При этом ролики 8 подпружиненных тяг -б двигаются по копирам 9, имеющим три участка. 1-й - 14 параллельный оси симметрии формы, 2-ой - 15, имеющий угол наклона равный углу наклона клиновидной матрицы 3-й - 16, имеющий малый угол к горизонту.

Приведение формы в рабочее положение происходит следующим образом.

После извлечения отливки и смазки формы нижний гидроцилиндр пресса включается на движение вниз, увлекая за собой подвижную плиту 11с выталкивателем 4. При этом пружинные элементы 10, жестко связанные с подвижной плитой 11, увлекают за собоП раму 7 с тягами 6. Ролики 8, катаясь по копирам 9, заставляют скользить тяги в отверстиях рамы, смыкая части матрицы в единое целое.

Изобретение устраняет деформацию и повреждения деталей во время операции извлечения отливки из рабочей полости пресс-формы.

Формула изобретения

1.Пресс-форма для штамповки из жидкого металла, содержащая обойму с конической внутренней поверхностью, установленную на неподвижной плите, матрицу, имеющую разъем по вертикали и установленную в обойме, выталкиватель, оформляющий дно матрицы, и пуансон, отличающаяся тем, что, с целью облегчения процесса извлечения отливок, она снабжена копирами, установленными на неподвижной плите, подпружиненными тягами, за|Крепленными на матрице и взаимодейст|вующими с копирами, подвижной плитой связанной с выталкивателем, и рамой, установленной на подвижной плите, пр этом тяги установлены в раме с возможностью перемещения в горизонтальном направлении.

2.Пресс-форма по п. 1, о т л ичающаяся тем, что рама подпружинена относительно .подвижной плиты.

Источники информации, принятые во внимание при экспертизе

1. Патент США W 3945428, кл. 164-319, 1976.

(риг 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для жидкой штамповки полых отливок | 1983 |

|

SU1133027A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Пресс-форма для штамповки из жидкого металла | 1979 |

|

SU954167A1 |

| Пресс-форма длялить литья с кристаллизацией под давлением | 1977 |

|

SU627916A1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1977 |

|

SU616060A1 |

| Пресс-форма | 1979 |

|

SU854577A1 |

| Пресс-форма для штамповки жидкогоМЕТАллА | 1979 |

|

SU839684A1 |

| Пресс-форма для штамповки из жидкого металла отливок с поднутрениями | 1985 |

|

SU1321516A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2043854C1 |

| Устройство для штамповки жидкого металла | 1989 |

|

SU1639886A1 |

Авторы

Даты

1980-12-23—Публикация

1978-10-23—Подача