1137

Изобретение относится к строительным материалам и предназначено для изготовления теплозащитного покрытия, в частности, роликовых линий в керамической промышленности.

Целью изобретения является повышение прочности, срока службы при 1150°С и снижение токсичности.

Для изготовления смеси кислых фосфорно-кислых солей алюминия и бора используют, мае.%:

Кислота

ортофосфорная

Гидрат окиси

алюминия

Кислота

борная

Вода

53,7-55,2 12,0-13,5

2,8-3,2 Остальное

Изготовление смеси кислых солей алюминия и бора осуществляют следующим образом.

В ортофосфорную кислоту вводят при перемешивании гидрат окиси алюминия, борную кислоту и необходимое количество воды. Реакционную смесь при перемешивании нагревают до кипения (t 100-104°С) и поддерживают эту температуру в течение 30-60 мин до полного исчезновения твердых частиц. Нагревание смеси осуществляют со скоростью 4-5°С/мин при интенсивном перемешивании. Полученный прозрачный бесцветный раствор охлаждаю до 30-40 С.

Смесь КИС.ЛЫХ фосфорнокислых солей алюминия и бора реагирует с каолиновым волокном и стальным корпусом и ребрами жесткости роликовой линии при 1-50-200°С, создавая прочный каркас из металлокерамики, выдерживающей температуру до 1400°С и являющейся одновременно теплоизоляцией и несущей конструкцией в высокотемпературных зонах (t 1150 с) роликовых линий, когда прогорает металлический корпус линии. Жидкое стекло реагирует с полифосфатом натрия и кислыми фосфорно-кислыми солями алюминия и бора,, образуя неорганический силикофосфатный полимер пространственной структуры и гель кремниевой кислоты, который в присутствии кислых солей бора не преврщается мгновенно в золь, не выпадает в осадок, а цементирует керамику на основе каолинового волокна и фосфатного связующего с асбестом, создавая прочное несущее теплозащит

5

0

5

0

5

0

5

0

5

ное покрытие, которое в дальнейшем заменяет стальной корпус роликовых линий, исключает замену металла и увеличивает ее срок службы в несколько раз. Отсутствие формалина в синтезированных кислых фосфорнокислых солях алюминия и бора делает покрытие нетоксичным, не выделяющим свободный формальдегид в зону рабочих помеЕ1ений.

Пример 1. Смесь из 25% каолинового волокна и 75% фосфатного связующего (плотность 1,3 г/см ) с помощью установки для напыления наносят на стальной корпус роликовой линии, имеющей температуру 120-160°С. Затем, не ожидая полного твердения композиции, наносят такой же установкой смесь из 50% асбестового волокна (асбест 3-5-го сорта), 43,7% жидкого стекла (плотность 1,2/см) и 6,3% полифосфата натрия (плотность 1,08 г/см ) при соотношении кислых солей алюминия и бора, равном 3,5.

Пример 2. Смесь из 50% каолинового волокна и 50% фосфатного связующего (плотность 1,3 г/см ) наносят установкой на стальной корпус линии, имеющей температуру 120-160°С. Затем, не ожидая полного твердения композиции, наносят установкой смесь из 54,1% асбестового волокна (асбест 3-5-го сорта), 41% жидкого стекла (плотность 1,2 г/см ), 4,9% полифосфата натрия (плотность 1,08 г/см ) при соотношении кислых солей алюминия и бора, равном 3,5.

Пример 3. Смесь из 75% каолинового волокна и 25% фосфатного связующего (плотность 1,3 г/см ) наносят установкой на стальной корпус ЛИНИ1 , имеющей температуру 120 - 160°С. Затем, не ожидая твердения композиции, наносят установкой смесь на 58,3% асбестового волокна (асбест 3-5-го сорта), 38,3% жидкого стекла (плотность 1,2 г/см ), 3,4% полифосфата натрия (плотность 1,08 г/см ) при соотношении кислых солей алюминия и бора, равном 3,5.

Пример 4. Анахгогичен примеру 1, но соотношение кислых солей алюминия и бора 4,0.

Пример 5. Аналогичен примеру 2, но соотношение кислых солей алюминия и бора 4,0.

Пример 6. Аналогиченпримеру 3, но соотношение кислыхсолей алюминия и бора 4,0,

Пример 7. Аналогиченпримеру 1, но соотношение кислых солей алюминия и бора 3,75.

Пример 8, Аналогиченпримеру 2, но соотношение кислыхсолей алюминия и бора 3,75.

Пример 9. Аналогиченпримеру 3, но соотношение кислыхсолей алюминия и бора 3,75.

Термообработку составов осущест- вляют при 150-200°С.

Полученное покрытие после твердения дает нетоксичный, прочный, монолитный теплозащитный слой с высокими физико-механическими и теплоизоляционными свойствами,который выполняет функцию несущего и теплозащитного покрытия.

Q

,

0

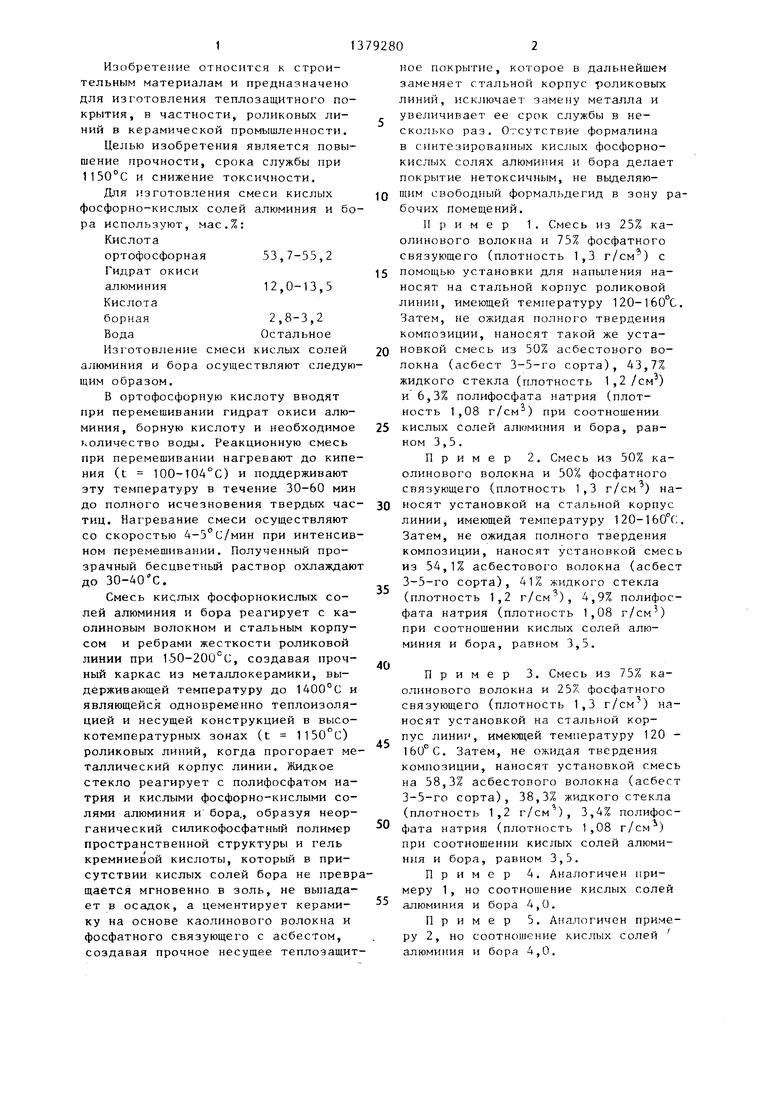

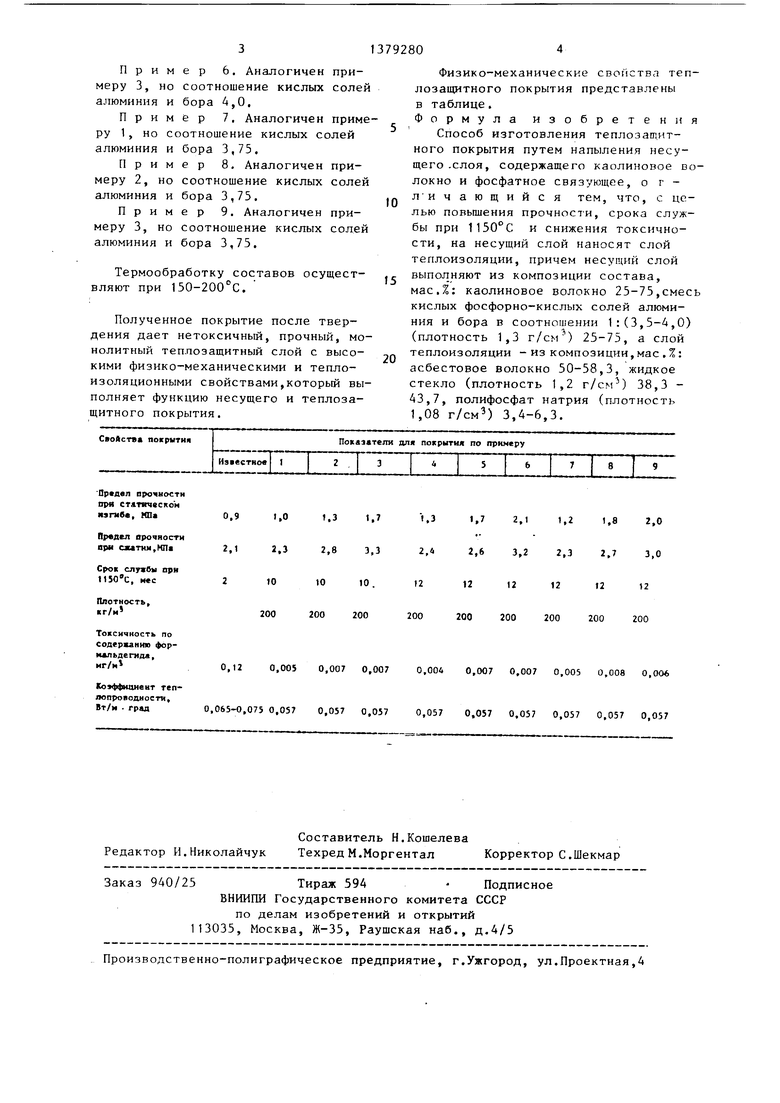

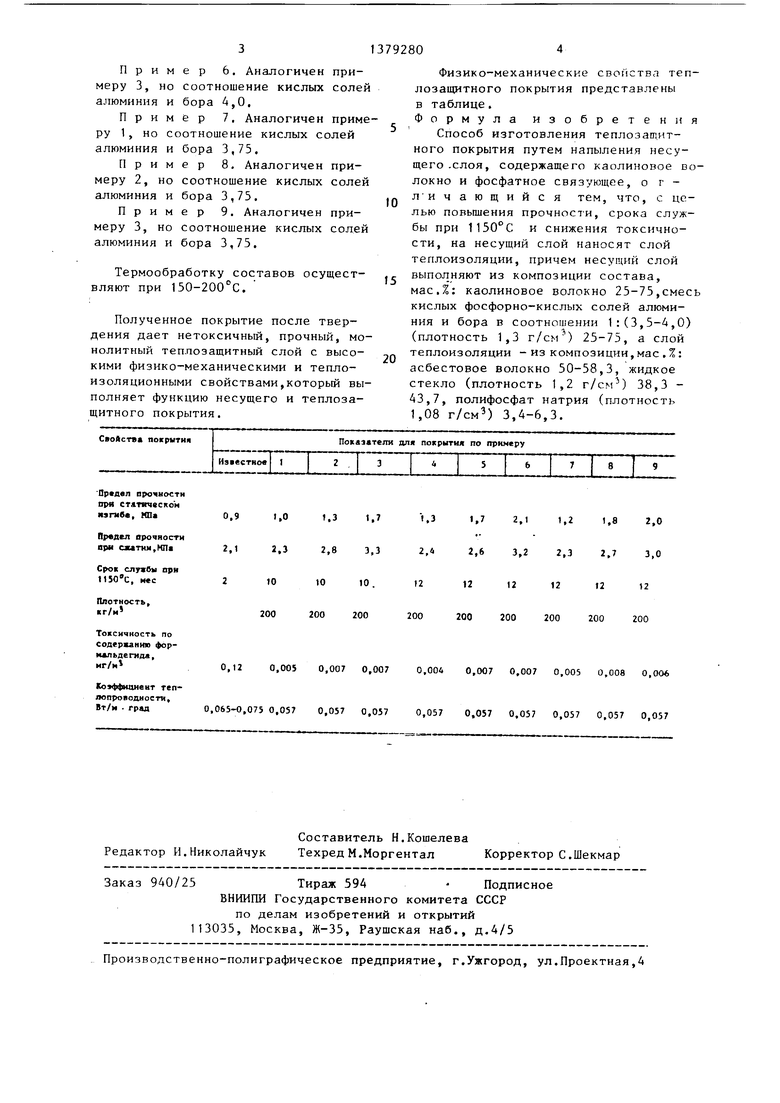

Физико-механические свойства теплозащитного покрытия представлены в таблице. Формула изобретения

Способ изготовления теплозатит- ного покрытия путем напыления несущего.слоя, содержащего каолиновое волокно и фосфатное связующее, о г - л ичающийся тем, что, с целью повышения прочности, срока службы при 1150 С и снижения токсичности, на несущий слой наносят слой теплоизоляции, причем несущий слой выполняют из композиции состава, мас.%: каолиновое волокно 25-75,смесь кислых фосфорно-кислых солей алюминия и бора в соотношении 1:(3,5-4,0) (плотность 1,3 г/см) 25-75, а слой теплоизоляции - из композиции,мае.%: асбестовое волокно 50-58,3, жидкое стекло (плотность 1,2 г/см) 38,3 - 43,7, полифосфат натрия (плотность 1,08 г/см) 3,4-6,3.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2097354C1 |

| Сырьевая смесь для изготовления высокотемпературного теплоизоляционного покрытия | 1985 |

|

SU1379281A1 |

| Сырьевая смесь для изготовления теплозащитного покрытия | 1981 |

|

SU1014812A1 |

| Композиция для изготовления теплоизоляционных материалов | 1983 |

|

SU1114666A1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 1992 |

|

RU2006372C1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1989 |

|

SU1648929A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, ОГНЕСТОЙКОГО И ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ И ЕЕ ПРИМЕНЕНИЕ | 2005 |

|

RU2288927C1 |

| Стекловаренная печь | 1985 |

|

SU1291558A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОКРЫТИЯ | 1999 |

|

RU2168528C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И ОГНЕСТОЙКОГО МНОГОСЛОЙНОГО КОМБИНИРОВАННОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2007 |

|

RU2352601C2 |

Изобретение относится к области строительных материалов и предназначено для изготовления теплозащитного покрытия, в частности, роликовых линий в керамической промышленности. Цель - повышение прочности покрытия. срока службы при 1150 С и снижение его токсичности. Для этого покрытие наносят напылением несущего слоя, на который наносят второй слой изоляции, содержащий, мас.%: асбестовое волокно 50,0-58,3; жидкое стекло (плотностью 1,2 г/см) 38,3-47,7; полифосфат натрия (плотностью 1,08 г/см) 3,4-6,3. Несущий слой содержит в качестве волокнистого наполнителя каолиновое волокно, а в качестве фосфатного связующего - смесь кислых фосфорнокислых солей алюминия и бора в соотношении 3,5 - 4,0 при следующем соотношении компонентов, мас.%: каолиновое волокно 25-75, смесь кислых фосфорно-кислых солей алюминия и бора (плотностью 1,3 г/см ) 25-75. Плотность покрытия 200 кг/м, прочность при изгибе 1,0-2,1 МПа, коэффициент теплопроводности 0,057 Вт/м град. Срок службы при 10-12 нес. 1 табл. S сл со vj со to 00

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1296534A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Композиция для изготовления теплоизоляционных материалов | 1983 |

|

SU1114666A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-07—Публикация

1985-05-28—Подача