со ;о

САд СО СП

Изобретение относится к литейному производству, а именно к составам высокоуглеродистьгх сплавов железа, н может быть использовано при производстве тонкостенных чугунных отливок сложной конфигурации, обладаюишх высокими прочностными характеристиками и электропроводностью

Марганец и сера, присутствуя в тнерлом jincTBope, в котором сера связана с марганцем, не оказывают заметного плияния нт электропроводность чугуна, хотя марганец и лопышает ме- хани еские свойства сплава Нижний предеп содержания по марганцу (0,005) установлен, исходя vs технологических

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1444388A1 |

| Чугун | 1983 |

|

SU1109460A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Чугун | 1985 |

|

SU1289905A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2014 |

|

RU2544331C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| Высокопрочный чугун | 1988 |

|

SU1581768A1 |

Изобретение относится к области литейного производства, в частности к составам чугунов с высокой электропроводностью. Предлагаемое изобретение может быть исполътовано для получения отливок с высокими механическими характеристиками и хорошей электропроводностью. Цель изобретения - повышение электропроводности и жидко- тек у чести при сохранении механических свойств. Повышение электропроводности сплава при сохране1ши высоких показателей механических свойств достигается дополнительным вводом в чугун церия при следующем соотношении компонентов, мас.%: углерод 3,2 - 3,9; кремний 2,3-2,9; марганец 0,005-0,04; медь 1,5-3,55; магний 0,01-0,03; алюминий 0,05-0,13; церий О ,005-0,025; железо остальное. Ввод в состав чугуна церия способствует измельчению графита и дополнительной графитизации сплава. Образуя окислы и нитриды, церий создает дополнительные центры кристаллизации, которые служат подложками для выделения графита. Графи- тизация сплава приводит к повышению его электропроводности Предлагаемый состав сплава можно использовать для изготовления контактных башмаков то- кocъe -fflикoв 1 . табл. (Л

Цель изобретения - повьшчение элек- Q условий плавки и содержания марганца

тропроводности и жидкотекучести при

сохранении высоких механических

свойств.

Предлагаемый чугун дополнительно

содержит церий при следующем COOTHO

шении компонентов, мас,%;

Углерод3,2-3,9

Кремний2,3-2,9

Марганец0,005-0,04

Медь1,5-3,55

Магний0,01-0,03

Алюминий Церий Л(елезо Примеси: Сера Предел(1

0,05-0,17

0,005-0,025

Остальное

25

До 0,05

содержания компонентов установлены, исходя из бпагогфиятно- го сочетания физических, технологических свойсты и структуры чугуна.

Кремний и углерод оказывает наибольший эффект на технологические характеристики и электрическую прово30

в шихтовых материалах, Верхпий пред содержания по марганцу {0,ОА%) опре делен КЗ условия, что марганец явля ется карбидообразуюпщм элементом. П наличии его в сплаве более 0,047 об разуются карбиды марганца. Наличие .меди н чугуне принодил к лс гировани последней цементита „ Ле ир1овпнпый медыо цементит, вследствие ослаблен связей железа с углеродом, имеет ми нимальную устойчивоегь, 4JO понижае механические свойства сплг1ва.

При содержании меди в чугуне бол 1,5%, что является пределом концент рации меди в твердом растворе, происходит резкое увеличение электриче кой проводимости, после чего электр пров()дность продолжает монотонно во растать. Наблюдаемое скачкообразное увеличение электропроводности связа но с В1 делением сверх предела pacTJ римг,1. ги свободной меди, являющейся материалом высокой прово;т,имости, Мелкодисперсные включе 1ия меди вьще

димость металла. С увеличением содер- 35 «ются и образуются одиовременно по всему обьему зе;. на твержания кремния в чугуне увеличивается количество графита и электрическая проводимость падает. Однако, для достижения высокой ж1здкотекучес- ти необходимо присутствие }i сила- 40 ве 6ОЛЫШ1Х количеств углерода и кремния. Нижние пределы содержания по углероду (3,2%) и кремнию (2,3%) связаны с ухудшением литейных свойств материала. Верхний ДЗ предел по углероду (3,9%) связан с резким ухудшением электропроводности сплава. Добавка кремтш свьше 2,9% в модифицированном магнием и церием

7;ого раствора, приводя т; увеличению электропроводности вследствие концентра1Ц1и электронов прово димости. Повышение содержания меди п чугуне Bbmie 3,55% не дает эффекти ного прироста электрической проводи мости, поэтому экoнo iчecки нецелесообразно.

Обработка чугуна магнием повышае объе№ ую концентрацию токоносителей и увеличивает электропроводность. Магний, при содержании его в чугуне в количествах 0,01 - 0,03%, сущестчугуне приводит к образованию феррита Q венно изменяет форг-ту графитовых вклю- в высококремнистьгх участках (центчений. Форма графита изменяется, от пластинчатой до вермикулярной с вклю- компактного и шаровидного Г рафита, что приводит к повьш1ению прочностных свойств и электропроводности. Нижний предел содержания магния (0,01%) определен исходя из минимальной добавки магния, необходимой для получения компактного граральных областях эвтектических колоний и ветвях бывших дендритов) вследствие внутрикристаллической ликвации кремния. Наследуя высокую концентра- 55 цига кремния, феррит имеет повьпиенную хрупкость, что, в CBOio очередь, приводит к снижению пластических свойств и электропроводности материала.

S

0

5

0

в шихтовых материалах, Верхпий предел содержания по марганцу {0,ОА%) определен КЗ условия, что марганец является карбидообразуюпщм элементом. При наличии его в сплаве более 0,047 образуются карбиды марганца. Наличие .меди н чугуне принодил к лс гированию последней цементита „ Ле ир1овпнпый медыо цементит, вследствие ослабления связей железа с углеродом, имеет минимальную устойчивоегь, 4JO понижает механические свойства сплг1ва.

При содержании меди в чугуне более 1,5%, что является пределом концентрации меди в твердом растворе, происходит резкое увеличение электрической проводимости, после чего электро- пров()дность продолжает монотонно возрастать. Наблюдаемое скачкообразное увеличение электропроводности связано с В1 делением сверх предела pacTJO- римг,1. ги свободной меди, являющейся материалом высокой прово;т,имости, Мелкодисперсные включе 1ия меди вьще7;ого раствора, приводя т; увеличению электропроводности вследствие концентра1Ц1и электронов проводимости. Повышение содержания меди п чугуне Bbmie 3,55% не дает эффективного прироста электрической проводимости, поэтому экoнo iчecки нецелесообразно.

Обработка чугуна магнием повышает объе№ ую концентрацию токоносителей и увеличивает электропроводность. Магний, при содержании его в чугуне в количествах 0,01 - 0,03%, существенно изменяет форг-ту графитовых вклю-

чений. Форма графита изменяется, от пластинчатой до вермикулярной с вклю- компактного и шаровидного Г рафита, что приводит к повьш1ению прочностных свойств и электропроводности. Нижний предел содержания магния (0,01%) определен исходя из минимальной добавки магния, необходимой для получения компактного гра

фита. При содержании магния свьш1е 0,03% образуется число шаро15идная форма графита, что повьппает прочност и электропроводность сплава. Однако добавки магния свыше 0,03% приводят к появлению структурно-свободных кар , имеющих высокое электросопротивление. Поэтому концентрация магни в чугуне свыше 0,03% нежелательна,

Ввод алюминия в состав сгглава заметно увеличивает его электропроводность. Алюминий при добавках Б чугун в количествах 0,05-0,1 % является сильным ферритизатором. Содержание его в указанных пределах также повышает жидкотекучесть за счет раскисления сплава. Концентрация алюминия менее 0,05% снижает электропроводность и не обеспечивает получение высоких и стабильных прочностных характеристик. Содержание алюм51ния свыше 0,17% приводит к ухудшению технологических свойств - жидкотекучести и заполняемости форм, вследствие возрастания склонности сплава к пле нообразоваиию. Кроме того, образующиеся оксиды и карбиды алюмин я o6t.na дают повышенным электросопротивлением, что снижает электропровс-дность сплава.

Церий окаэьшает сильное влияние на электрическую проводимость металла и его прочностные характеристики. Установление предельной концентрации церия в чугуне дает возможность судить об оптимальных присадках для получения чугунов с необходимыми механическими, технологическими и эксплуатационными свойствами. При концентрациях церия в расплаве свыше 0,005% осуществляется переход от сильно разветвленной конструкции эвтектических колоний с высокой удельной поверхностью к компактной и шаровидной форме включений графита с относительно малой удельной поверхностью, что повьппает прочность металла и его электрическую проводимость. Добавки церия менее 0,005% не дают требуемого эффекта изменения формы графита. Верхний предел содержания по церию (0,025%) приводит к появлению структурно-свободного карбида.

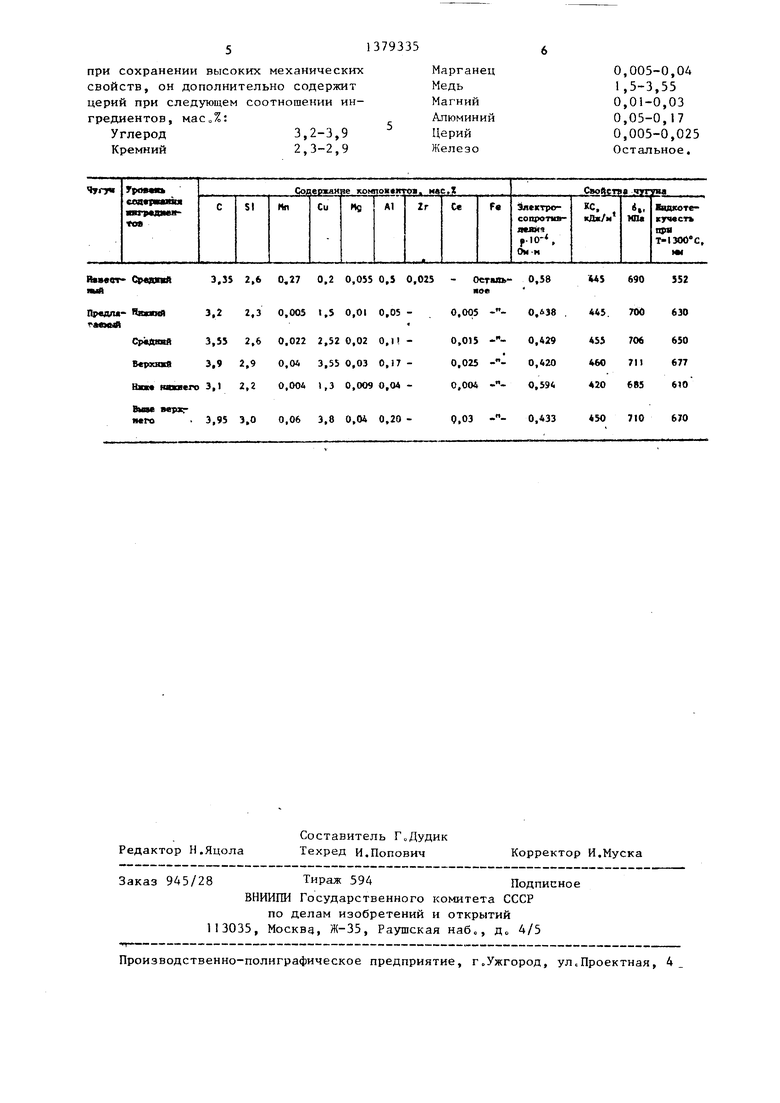

Для исследования механических, технологических и физических свойств известного и предлага мого составов чугунов выплавляют сплавы на нижнем, среднем и верхнем уровнях содержания

0

15

20

25

30

35

40

45

0

5

ингредиентов для чугуна пpeдлaгae ю- го состава и на среднем уровне для известного чугуна. Технология плавки заключается в расплавлении высок оуглеродистых мета.гшизо ванных окатышей (f „ъ-гаял, 89,1%), наугле- ра,жипании расплава и вводе легирующих элементов и модификаторов. Содержание примесей серы с расплаве не пре- BbmiaeT 0,05%,

Для исследования свойств заливается Б сырую форму клиновидная проба, из яцжней части которой вырезаются образцы для испытаний на разрыв и на ударную вязкость. Жидкотекучесть сплавов оценивается по заполнению трапе- цподапь.чой спиральной i пробы., Злек- тросопротиЕление измеряется на образ- ца с, подготовленных для испытаний на растяжение„ Так как электропроводность материала является ве.гтичиной, о6ра1 К( й электросопротивлению, то оцешса электрической проводимости производится методом измерения электросопротивления образцов на установке УЗОЗ, работающей по схеме двойного моста,

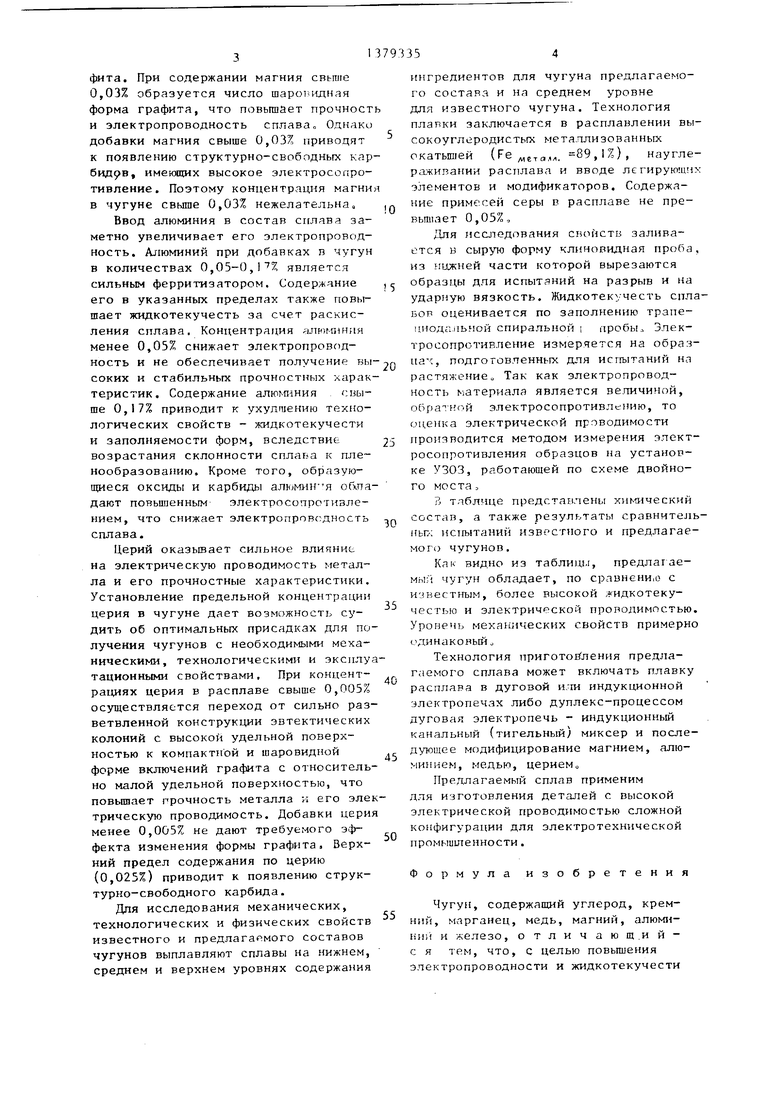

j таблице представлены химический состав, а также результаты сравнительны/; испытаний известного и предлагаемого чугунов.

Как видно из табли д,ы, предлагаемый чугун обладает, по сравнени.о с известным, более высокой жидкотеку- честью и электрической проводимостью. Уровень меха шческих свойств примерно одинаковый о

Технология пригото1 ления предлагаемого сплава может включать плавку расплава в дуговой и;1И индукционной электропечах либо дуплекс-процессом дуговая электропечь - индукционный канальный (тигельный) миксер и последующее модифицирование магнием, алюминием, медью, цериемо

Предлагаемый сплав применим для изготовления деталей с высокой электрической проводимостью сложной конфигурации для электротехнической промышленности.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, медь, магний, алюми- ии1( и железо, отличающ.ий- с я тем, что, с целью повышения электропроводности и жидкотекучести

при сохранении высоких механических свойств, он дополнительно содержит церий при следующем соотношении ингредиентов, масД:

Углерод3,2-3,9

Кремний2,3-2,9

И«вввт- Среяпй3,35 2,6 0,27 0,2 0,055 0,5 0,025 - ,- 0,58

шйяое

НамгиЯ

3,2 2,3 0,005 1,5 0,01 0,05

Средний3,55 2,60,0222,32 0,02 0,1 Ветжнвв3,92,90,043,55 0,03 0,17 Вхж кахаста 3,12,г0,0041,3 0,0090,04- Вмое верхг

1М1Ч

3,95 3,0 0,06 3,8 0,04 0,20

0,005-0,04

1,5-3,55

0,01-0,03

0,05-0,17

0,005-0,025

Остальное.

0,58

М5

690

0,438 .

0,429

0,420

0,594

0,433

455 460 420

706 711 685

450 710

552

630

650 677

670

| Высокопрочный чугун | 1981 |

|

SU1010153A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 648638, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Высокопрочный чугун | 1984 |

|

SU1186684A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-07—Публикация

1986-09-24—Подача