QG

о 00

ел

N)

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1976 |

|

SU560706A1 |

| Фрезерный станок | 1978 |

|

SU764870A1 |

| СТАНОК ГОРИЗОНТАЛЬНЫЙ ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2465104C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 1986 |

|

SU1490819A1 |

| СТАНОК ФРЕЗЕРНЫЙ МНОГОШПИНДЕЛЬНЫЙ | 2011 |

|

RU2461450C1 |

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 1978 |

|

SU778005A1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2003 |

|

RU2241577C1 |

| Копировально-фрезерный станок | 1983 |

|

SU1117213A1 |

| МНОГОШПИНДЕЛЬНЫЙ ФРЕЗЕРНЫЙ СТАНОК | 2003 |

|

RU2235004C1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

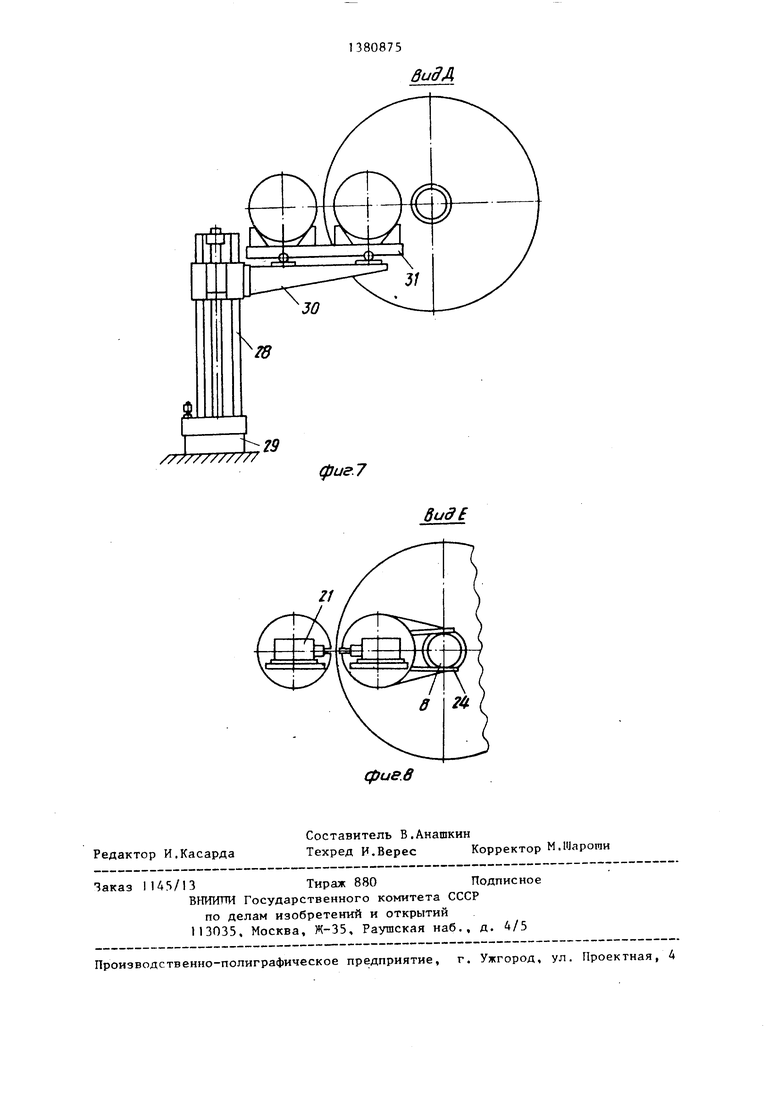

Изобретение относится к области машиностроения и может быть использовано для изготовления деталей ячеистой конструкции. Цель изобретения - повьппение производительности и точности обработки за счет уменьшения вибрации станка. Станок содержит продольную I и поперечную 2 станины, на первой из которых смонтированы механизмы кругового 5 и продольного 3 перемещения детали, а на второй - наружная и внутренняя плавающие ско бы. Рабочие плечи скоб вьтолнены в виде расположенных одна в другой труб с закрепленными на них фрезерными головками и шаровыми опорами для слежения за поверхностью обрабатываемой детали. Ка основании 29 с возможностью продольного перемещения установлена стойка 28. На стойке 28 размещена с возможностью вертикальных перемещений платформа 30, на которой установлена каретка 31, имеющая возможность перемещения в плоскости, параллельной плоскости.слежения скоб. Каретка 31 взаимодействует с плечами наружной скобы. В центре планшайбы станка установлен вал 8, вазимодейст- вующий с планками, размещенными на конце рабочих плеч наружной скобы. Станок имеет также опоры качения, посредством которых плечи внутренней скобы опираются на направляющие, выполненные на концах плеч наружной скобы. 1 з.п. ф-лы, 8 ил. & (Л

фае.1

г9

Изобретение относится к машиностроению и может быть использовано для изготовления деталей ячеистой конструкции.

Цель изобретений повьшгеиие производительности и точности обработки за счет уменьпгеиия вибрлции станка.

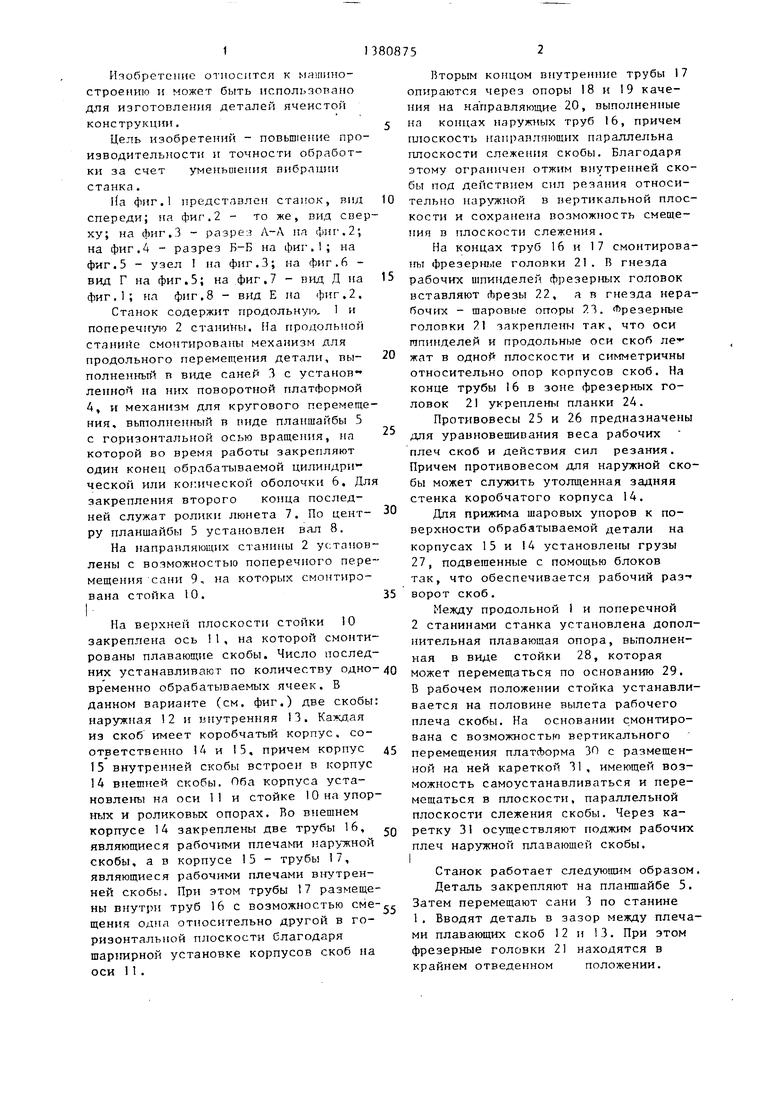

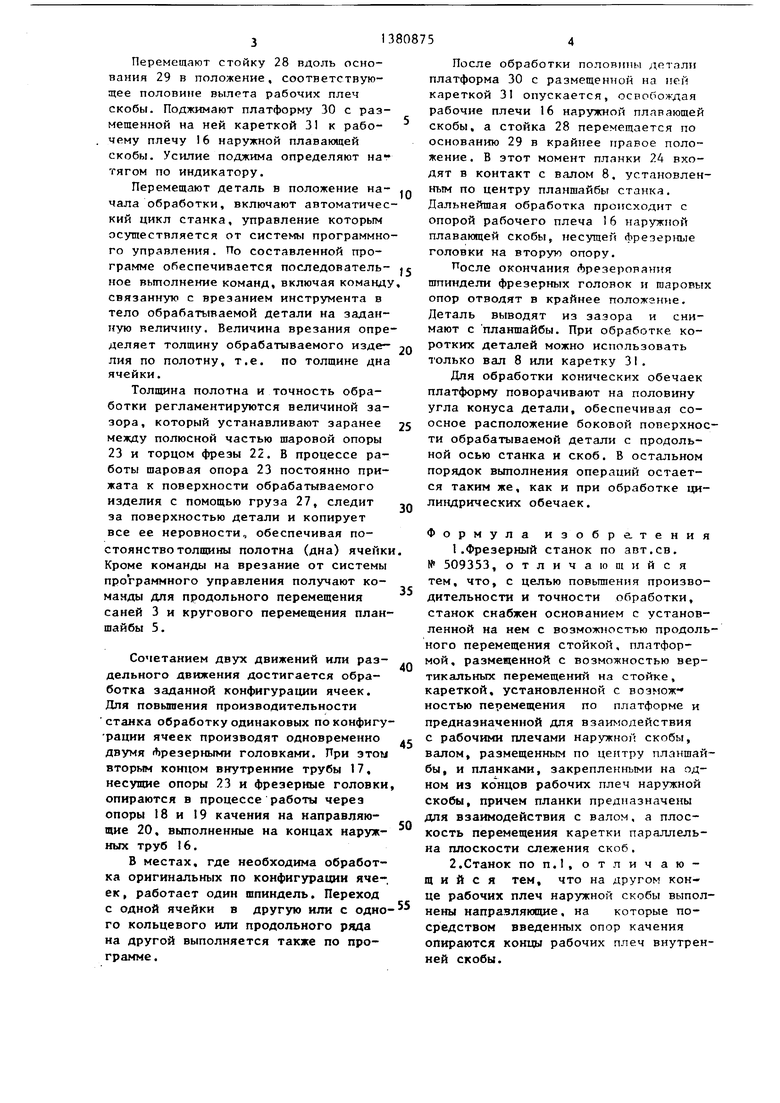

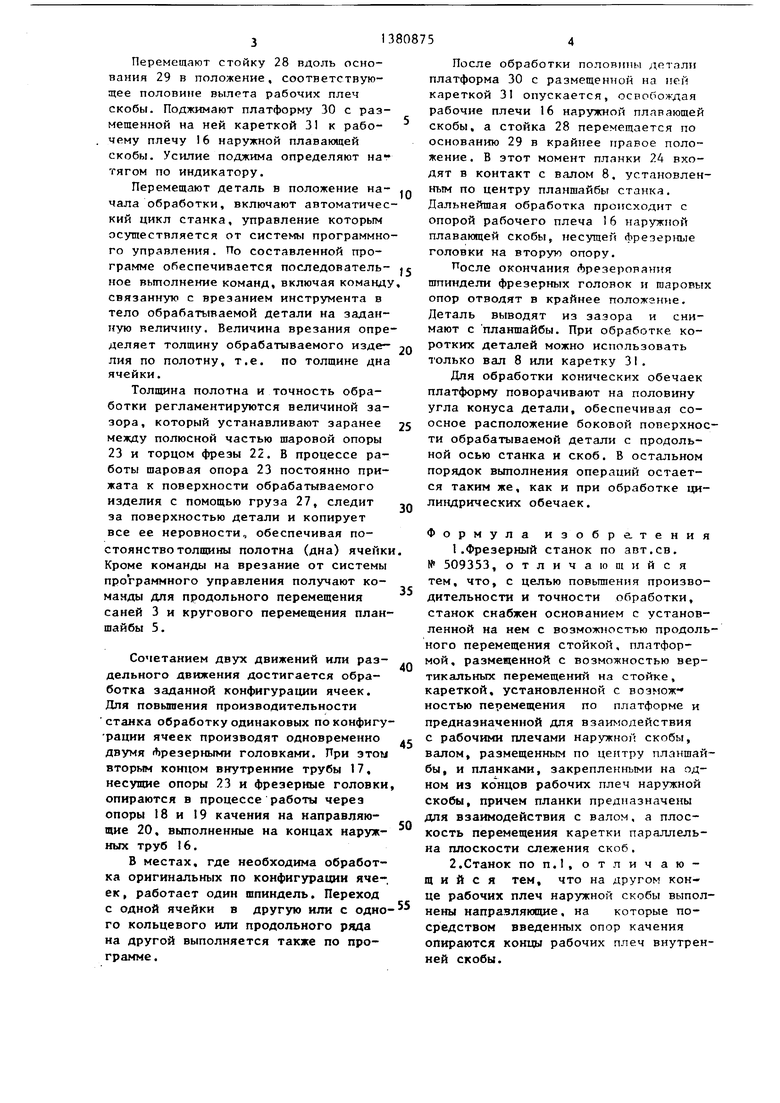

ifa фиг. 1 представлен стапок, вид спереди; на фиг.2 - то же, вид сверху; на фиг.З - разрез Л-Л па фиг.2; на фиг.4 - разрез Б-Б на фиг.; на фиг.З - узел I нп фиг.З; на Фиг.6 - вид Г на фиг.З; на фиг,7 - вид Д на фиг.1; на фиг.8 - вид Е на фиг.2. Станок содержит продольную, 1 и поперечную 2 станины. На продольной станине смот1тированы механизм для продольного перемещения детали, пы- полне}1ный в виде саней 3 с установ лепной на тгх поворотной платформой 4, и механизм для кругового перемещения, выполненный в 1игде планшайбы 5 с горизонтальной осью вращения, на которой во время работы закрепляют один конец обрабатываемой цилиндрической или комической оболочки 6, Дл закрепления второго конца последней служат ролики люмета 7. По цент- ру планшайбы 5 установлен вал В.

На направляющих станины 2 установлены с возможностью поперечного перемещения сани 9, на которых смонтирована стойка 10.

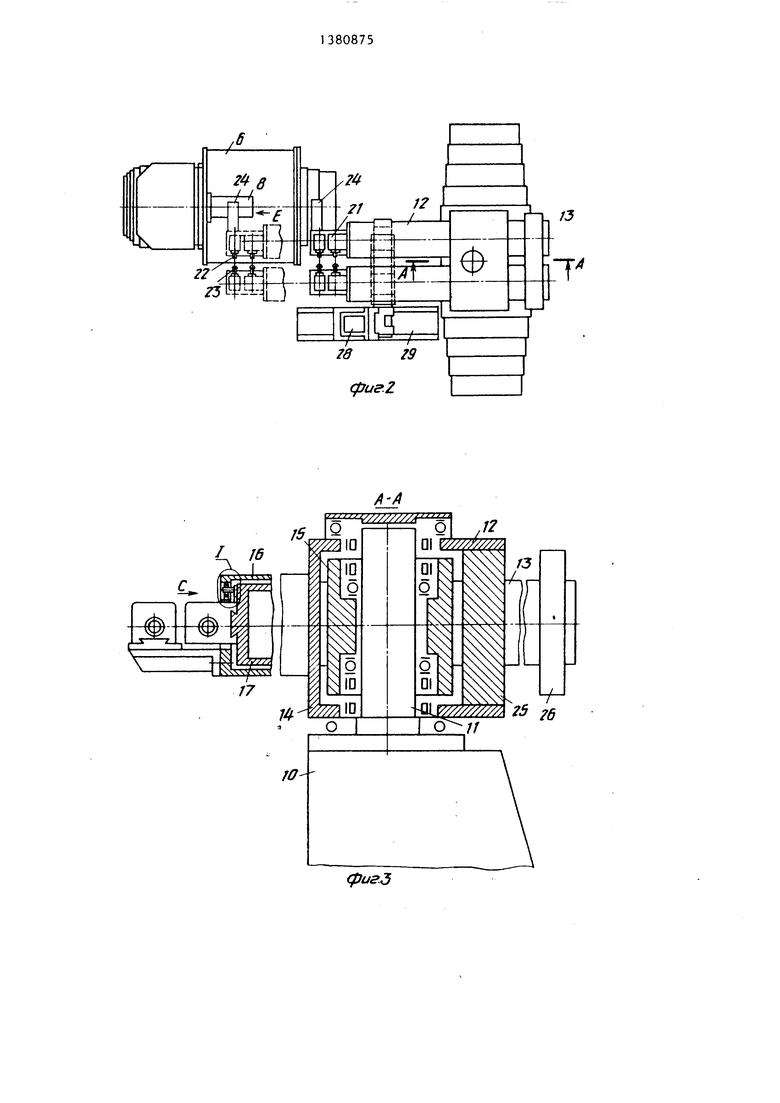

На верхней плоскости стойки 10 закреплена ось 1, на которой смонтированы плавающие скобы. Число последних устанавливают по количеству одно временно обрабатываемых ячеек. В данном варианте (см. фиг.) две скобы наружная 12 и внутренняя 13. Кажд,ая из скоб имеет коробчатый корпус, соответственно 14 и 15, причем корпус 15 внутренней скобы встроен в корпус 14 внешней скобы. Оба корпуса установлены на оси 1 и стойке 10 на упорных и роликовых опорах. Во внещнем корпусе 14 закреплены две трубы 16, являющиеся рабочими плечами наружной скобы, а в корпусе 15 - трубы 17, являющиеся рабочими плечами В1тутрен- ней скобы. При этом трубы 17 размещены внутри труб 16 с возможностью смещения одна относительно другой в горизонтальной плоскости благодаря шарнирной установке корпусов скоб на оси 11.

10

15

20

25

30

35

/jO

45

50

5

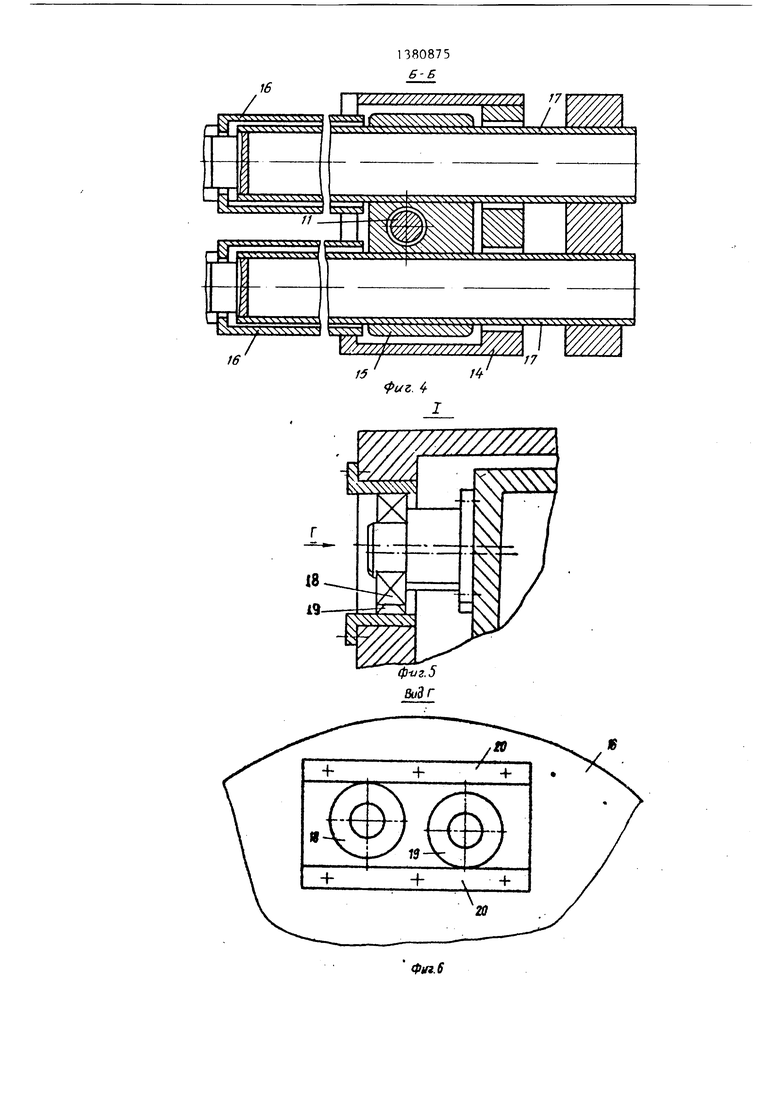

Вторым концом внутренние трубы I7 опираются через опоры 18 и 19 качения на направляющие 20, выполненные на концах наружных труб 16, причем плоскость иапраплпющих параллельна плоскости слежения скобы. Благодаря этому ограничен отжим внутренней скобы под действием сил резания относительно наружной в вертикальной плоскости и сохранена возможность смещения в плоскости слежения.

На концах труб 16 и 17 смонтированы фрезершле головки 21. В гнезда рабочих шпинделей фрезерных головок вставляют Лрезы 22, а в гнезда нерабочих - шаровые опоры .3. Т)резерные голопки закреплены так, что оси гапинделей и продольные оси скоб жат в одной плоскости и симметричны относительно опор корпусов скоб. На конце трубы 16 в зоне фрезерных головок 21 укреплены планки 24.

Противовесы 25 и 26 предназначены для уравновешивания веса рабочих плеч скоб и действия сил резания. Причем противовесом для наружной скобы может служить утолщенная задняя стенка коробчатого корпуса 14.

Для прижима шаровых упоров к поверхности обрабатываемой детали на корпусах 15 и 14 установлены грузы 27, подвешенные с помощью блоков так, что обеспечивается рабочий раз- ворот скоб.

Между продольной 1 и поперечной 2 станинами станка установлена дополнительная плавающая опора, выполненная в виде стойки 28, которая может перемещаться по основанию 29. В рабочем положении стойка устанавливается на половине вылета рабочего плеча скобы. На основании смонтирована с возможностью вертикального перемещения платформа 30 с размещенной на ней кареткой 31, имеющей возможность самоустанавливаться и перемещаться в плоскости, параллельной плоскости слежения скобы. Через каретку 3 осуществляют поджим рабочих плеч наружной плавающей скобы.

Станок работает следующим образом.

Деталь закрепляют на планшайбе 5. Затем перемещают сани 3 по станине 1. Вводят деталь в зазор между плечами плавающих скоб 12 и 13. При этом фрезерные головки 21 находятся в крайнем отведенном положении.

Перемещают стойку 28 вдоль основания 29 в положение, соответствующее половине вылета рабочих плеч скобы. Поджимают платформу 30 с размещенной на ней кареткой 3 к рабочему плечу 16 наружной плавающей скобы. Усилие поджима определяют натягом по индикатору.

Перемещают деталь в положение начала обработки, включают автоматический цикл станка, управление которым осуществляется от системы программного управления. По составленной программе обеспечивается последователь- ное вьтолнекие команд, включая команду связанную с врезанием инструмента в тело обрабатываемой детали на заданную величину. Величина врезания опре

деляет толщину обрабатываемого изде- п ротких деталей можно использовать

только вал 8 или каретку 31.

ЛИЯ по полотну, т.е. по толщине дна ячейки.

Толщина полотна и точность обработки регламентируются величиной зазора, который устанавливают заранее между полюсной частью шаровой опоры 23 и торцом фрезы 22. В процессе работы шаровая опора 23 постоянно прижата к поверхности обрабатываемого изделия с помощью груза 27, следит за поверхностью детали и копирует все ее неровности, обеспечивая постоянство толщины полотна (дна) ячейки Кроме команды на врезание от системы программного управления получают команды для продольного перемещения саней 3 и кругового перемещения планшайбы 5.

Сочетанием двух движений или раздельного движения достигается обработка заданной конфигурации ячеек. Для повьппения производительности станка обработку одинаковых по конфигурации ячеек производят одновременно

.г,

двумя фрезерными головками. При этом вторым KomioM внутреиние трубы 17, несущие опоры 23 и фрезерные головки опираются в процессе работы через опоры 18 и 19 качения на направляющие 20, выполненные на концах наруж- ньпс труб 16.

В местах, где необходима обработка оригинальных по конфигурации ячеек, работает один шпиндель. Переход с одной ячейки в другую или с одно го кольцевого или продольного ряда на другой выполняется также по программе.

После обработки половины детали платформа 30 с размещенной на ней кареткой 31 опускается, освобождая рабочие плечи 16 наружной плавающей скобы, а стойка 28 перемещается по основанию 29 в крайнее правое положение. В этот момент планки 24 входят в контакт с валом 8. установленным по центру планшайбы станка. Дальнейшая обработка происходит с опорой рабочего плеча 16 наружной плавающей скобы, несущей фрезерные головки на вторую опору.

После окончания Лрезероваття щпиндели фрезерных головок и гааровых опор отводят в крайнее положение. Деталь выводят из зазора и снимают с планшайбы. При обработке ко

5

0

5

0

с

0

только вал 8 или каретку 31.

Для обработки конических обечаек платформу поворачивают на половину угла конуса детали, обеспечивая со- осное расположение боковой поверхности обрабатываемой детали с продольной осью станка и скоб. В остальном порядок выполнения операций остается таким же, как и при обработке цилиндрических обечаек.

Формула изобретения

I.Фрезерный станок по авт.св. № 509353, отличающийся тем, что, с целью повышения производительности и точности обработки, станок снабжен основанием с установленной на нем с возможностью продольного перемещения стойкой, платформой, размещенной с возможностью вертикальных перемещений на стойке, кареткой, установленной с возмож ностью перемещения по платформе и предназначенной для взаимодействия с рабочими плечами наружной скобы, валом, размещенным по центру планшайбы, и планками, закрепленными на одном из концов рабочих плеч наружной скобы, причем планки предназначены для взаимодействия с валом, а плоскость перемещения каретки параллельна плоскости слежения скоб.

фиг.З

/J

cffue.Z

16

Y///////////

фиг7

видД

8ид

| Авторское свидетельство СССР 509353, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-22—Подача