00 00

о

00 00

«

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в среде защитных газов | 2016 |

|

RU2633197C1 |

| Горелка для дуговой сварки в защитных газах (ее варианты) | 1984 |

|

SU1175642A1 |

| Способ физического моделирования гидродинамических процессов в сварочной ванне и устройство для его осуществления | 1987 |

|

SU1418013A1 |

| Саморегулируемое устройство для удаления жидкости с забоя газовой скважины | 1990 |

|

SU1776768A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ЖИДКОСТИ | 2012 |

|

RU2517986C2 |

| УСТРОЙСТВО ДЛЯ ДУГОВОЙ АВТОМАТИЗИРОВАННОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2009 |

|

RU2387523C1 |

| СПОСОБ ИЗМЕРЕНИЯ СКОРОСТНОГО НАПОРА ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЯГИ РЕАКТИВНОГО ДВИГАТЕЛЯ | 1996 |

|

RU2100788C1 |

| ТЕПЛОВОЙ КАВИТАЦИОННЫЙ ГЕНЕРАТОР | 2010 |

|

RU2422733C1 |

| Стенд для исследования гидравлического воздействия гидромониторной струи долота на поверхность забоя | 1986 |

|

SU1460178A1 |

| Горелка для аргоно-дуговой сварки неплавящимся электродом | 1976 |

|

SU919823A2 |

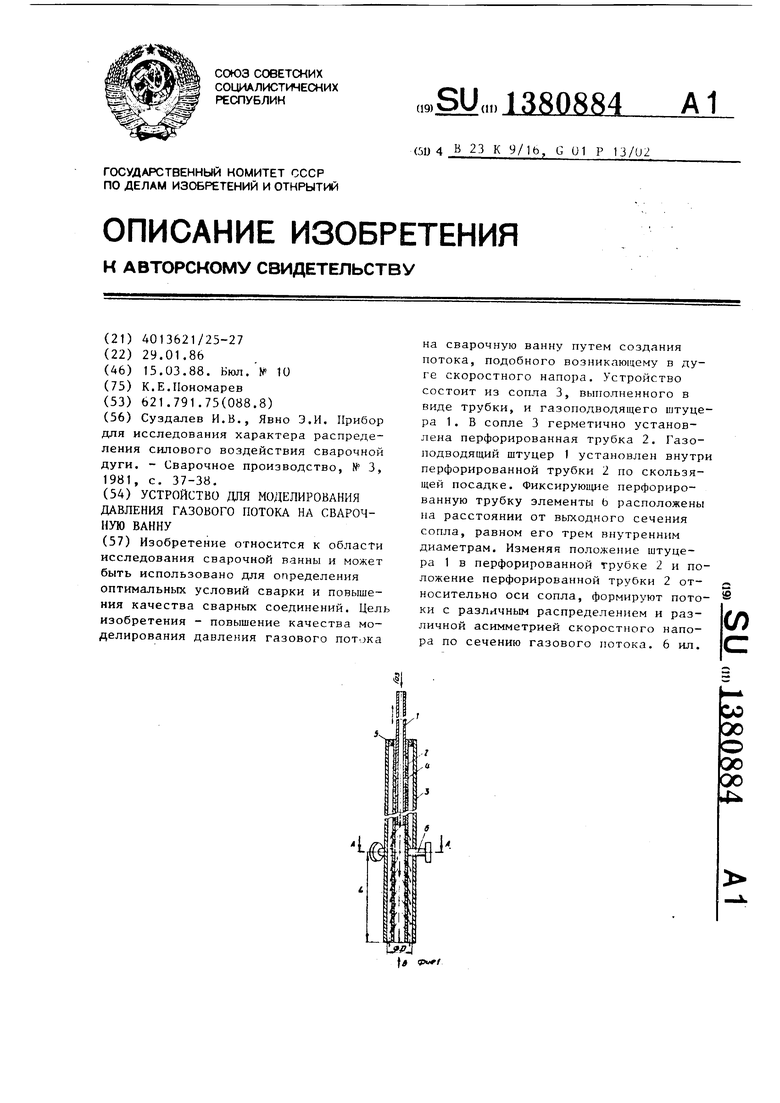

Изобретение относится к области исследования сварочной ванны и может быть использовано для определения оптимальных условий сварки и повышения качества сварных соединений. Цель изобретения - повышение качества моделирования давления газового noT jKa на сварочную ванну путем создания потока, подобного возникающему в дуге скоростного напора. Устройство состоит из сопла 3, выполненного в виде трубки, и газоподводящего штуцера 1 . В сопле 3 герметично установлена перфорированная трубка 2. Газо- подводящий штуцер 1 установлен внутри перфорированной трубки 2 по скользящей посадке. Фиксирующие перфорированную трубку элементы b расположены па расстоянии от выходного сечения сопла, равном его трем внутренним диаметрам. Изменяя положение штуцера 1 в перфорированной трубке 2 и положение перфорированной трубки 2 относительно оси сопла, формируют потоки с различным распределением и различной асимметрией скоростного напора по сечению газового потока. 6 ил. i (Л

1

а

t

Изобретение относится к исследованиям сварочной ванны.

Цель изобретения - повьппение качества моделирования давления газового потока на сварочную ванну путем создания подобного позникающему в дуге распределению скоростного напора газового потока.

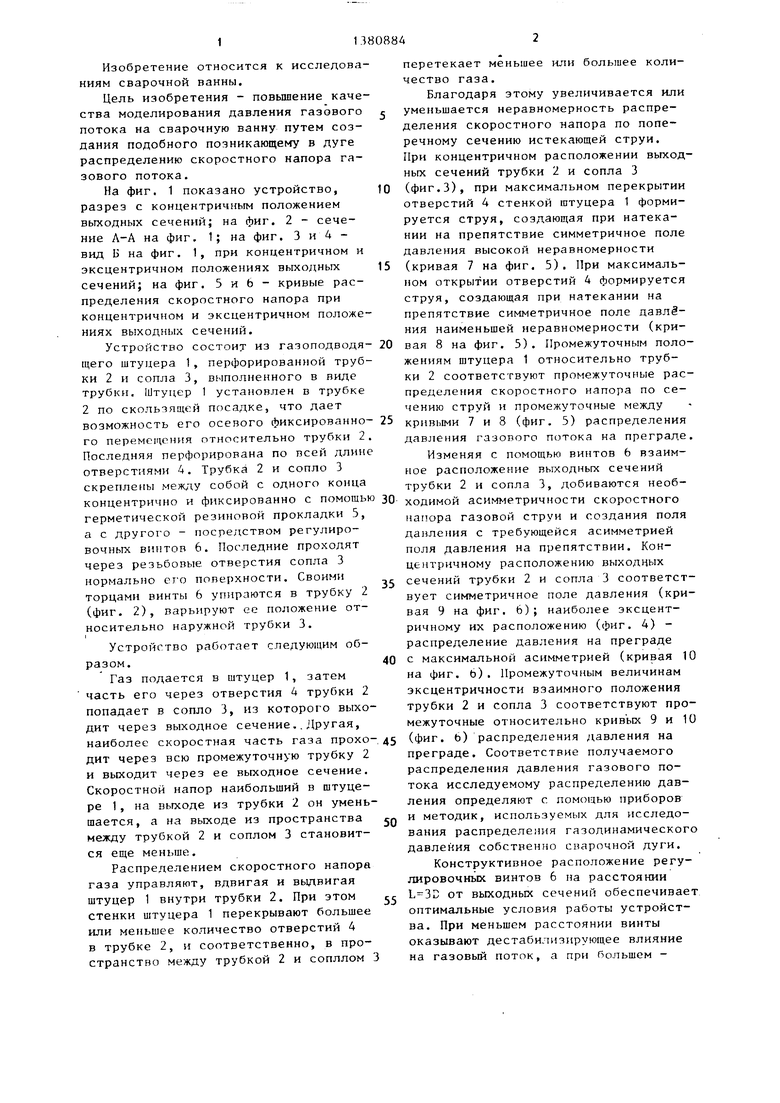

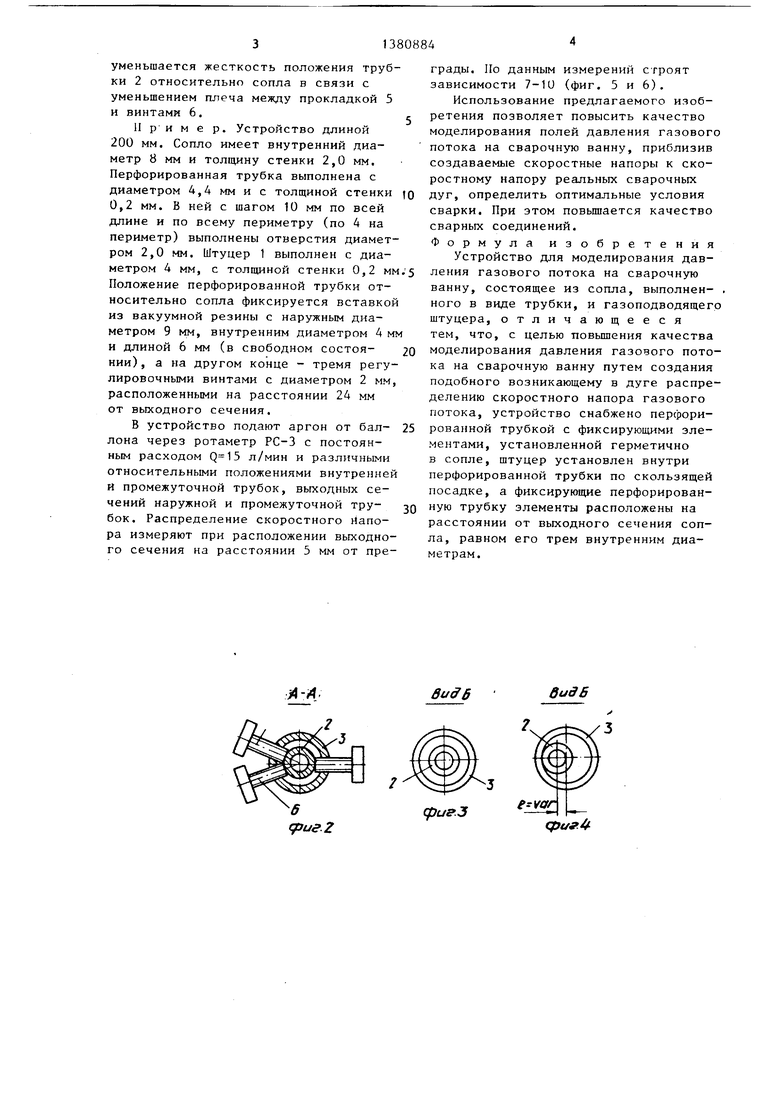

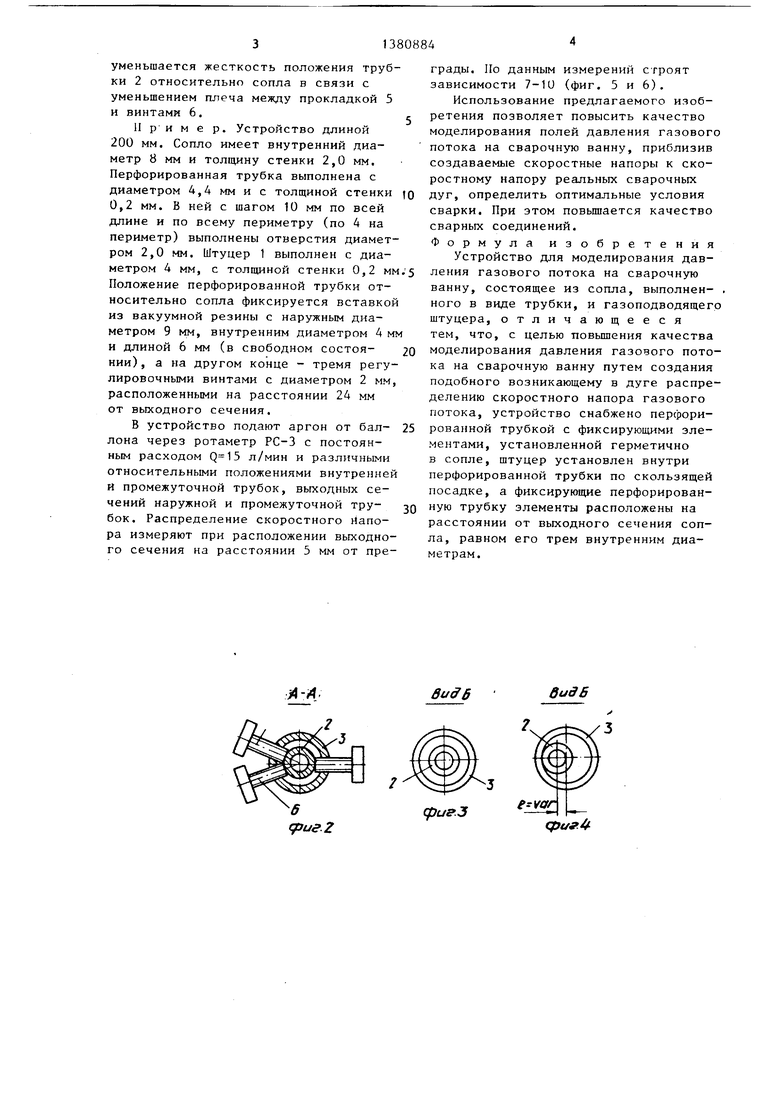

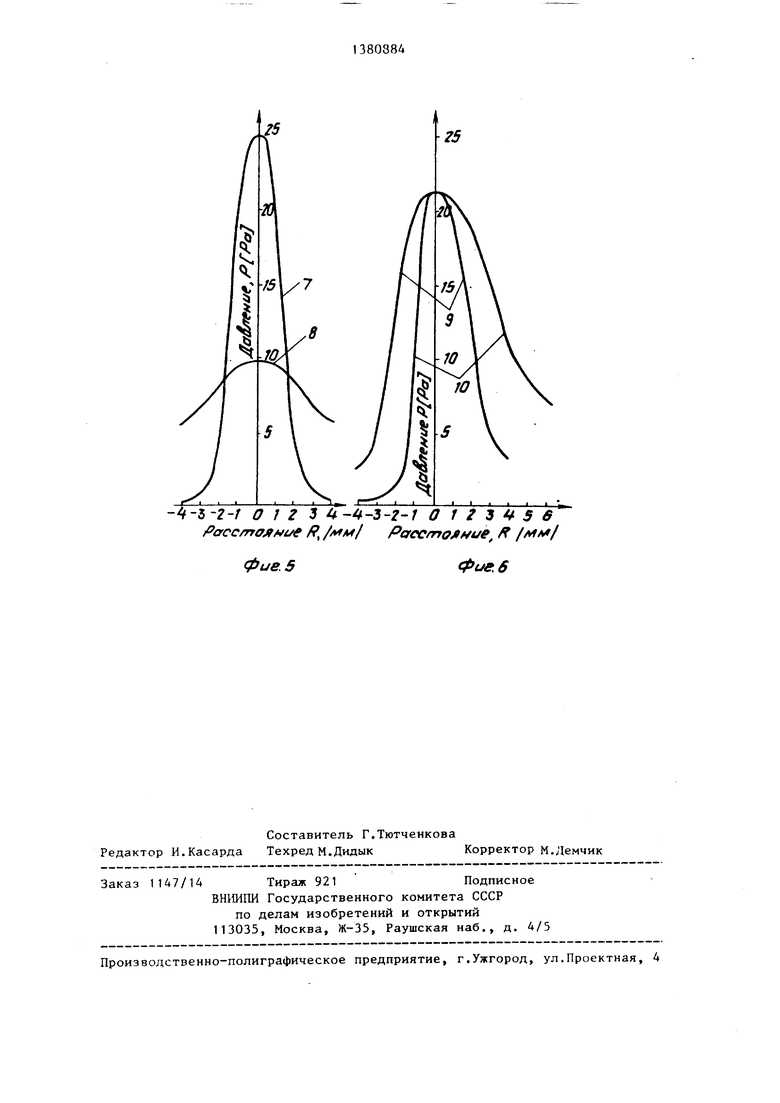

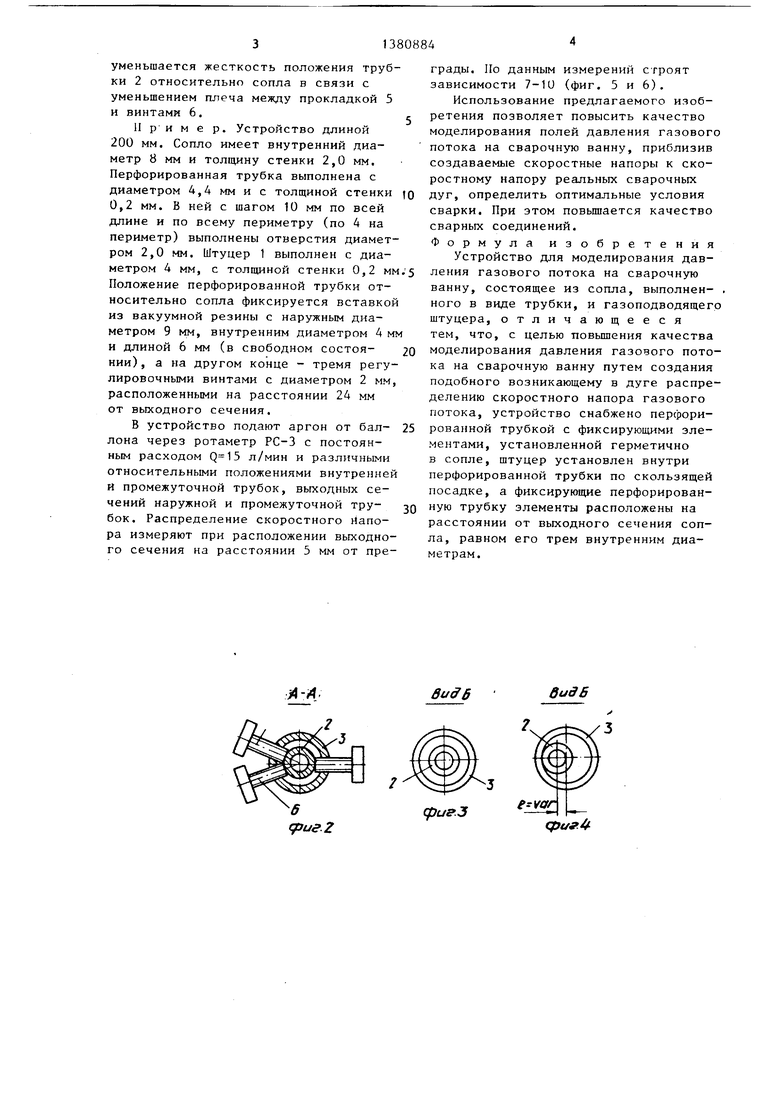

На фиг. 1 показано устройство, разрез с концентричным положением выходных сечений; на фиг. 2 - сечение Л-А на фиг. 1; на фиг. 3 и 4 - вид Б на фиг. 1, при концентричном и эксцентричном положениях выходных сечений; на фиг. 5 и 6 - кривые распределения скоростного напора при концентричном и эксцентричном положениях выходных сечений.

Устройство состоит из газоподводя- щего штуцера 1, перфорированной трубки 2 и сопла 3, выполненного в виде трубки. Штуцер 1 установлен в трубке 2 по скользящей посадке, что дает возможность его осевого фиксированно- го nepeMCFicHHH относительно трубки 2 Последняя перфорирована по всей длине отверстиями 4. Трубка 2 и сопло 3 скреплены между собой с одного конца концентрично и фиксированно с помощью герметической резиновой прокладки 5, а с другот о - посредством регулировочных винтов 6. Последние проходят через резьбовые отверстия сопла 3 нормально ег о поверхности. Своими торцами винты 6 упираются в трубку 2 (фиг. 2), варьируют ее положение относительно наружной трубки 3.

Устройство работает следующим образом.

Газ подается в щтуцер 1, затем часть его через отверстия 4 трубки 2 попадает в сопло 3, из которого выходит через выходное сечение.,Другая, наиболее скоростная часть газа прохо- дит через всю промежуточную трубку 2 и выходит через ее выходное сечение. Скоростной напор наибольший в штуцере 1, на выходе из трубки 2 он уменьшается, а на выходе из пространства между трубкой 2 и соплом 3 становится еще меньше.

Распределением скоростного напора газа управляют, вдвигая и выдвигая щтуцер 1 внутри трубки 2. При этом стенки штуцера 1 перекрывают большее или меньшее количество отверстий 4 в трубке 2, и соответственно, в пространство между трубкой 2 и сопллом 3

перетекает меньшее или большее количество газа.

Благодаря этому увеличивается или уменьшается неравномерность распределения скоростного напора по поперечному сечению истекающей струи. При концентричном расположении выходных сечений трубки 2 и сопла 3 (фиг.З), при максимальном перекрытии отверстий 4 стенкой штуцера 1 формируется струя, создающая при натека- нии на препятствие симметричное поле давления высокой неравномерности (кривая 7 на фиг. 5). При максимальном открытии отверстий 4 формируется струя, создающая при натекании на препятствие симметричное поле давления наименьшей неравномерности (кривая 8 на фиг. 5). Промежуточным положениям штуцера 1 относительно трубки 2 соответствуют промежуточные распределения скоростного напора по сечению струй и промежуточные между кривыми 7 и 8 (фиг. 5) распределения давления газового потока на преграде

Изменяя с помощью винтов 6 взаимное расположение выходных сечений трубки 2 и сопла 3, добиваются необходимой асимметричности скоростного напора газовой струи и создания поля давления с требующейся асимметрией поля давления на препятствии. Концентричному расположению выходных сечений трубки 2 и сопла 3 соответствует симметричное поле давления (кривая 9 на фиг. 6); наиболее эксцентричному их расположению (фиг. 4) - распределение давления на преграде с максимальной асимметрией (кривая 10 на фиг. 6). Промежуточным величинам эксцентричности взаимного положения трубки 2 и сопла 3 соответствуют промежуточные относительно кривых 9 и 10 (фиг. 6) распределения давления на преграде. Соответствие получаемого распределения давления газового потока исследуемому распределению давления определяют с помощью приборов и методик, используемых для исследования распределения газодинамического давления собственно сварочной дуги.

Конструктивное расположение регулировочных винтов 6 на расстоянии от выходных сечений обеспечивает оптимальные условия работы устройства. При меньшем расстоянии винты оказывают дестабилизирующее влияние на газовый поток, а при большем уменьшается жесткость положения трубки 2 относительно сопла в связи с уменьшением плеча между прокладкой 5 и винтами 6.

Пример. Устройство длиной 200 мм. Сопло имеет внутренний диаметр 8 мм и толщину стенки 2,0 мм. Перфорированная трубка выполнена с диаметром 4,4 мм и с толщиной стенки 0,2 мм. В ней с шагом 10 мм по всей длине и по всему периметру (по 4 на периметр) выполнены отверстия диаметром 2,0 мм. Штуцер 1 выполнен с диаметром 4 мм, с толщиной стенки 0,2 мм Положение перфорированной трубки относительно сопла фиксируется вставкой из вакуумной резины с наружным диаметром 9 мм, внутренним диаметром 4 м и длиной 6 мм (в свободном состоя- кии), а на другом конце - тремя регулировочными винтами с диаметром 2 мм, расположенными на расстоянии 24 мм от выходного сечения.

В устройство подают аргон от бал- лона через ротаметр РС-3 с постоянным расходом л/мин и различньми относительными положениями внутренней и промежуточной трубок, выходных сечений наружной и промежуточной тру- бок. Распределение скоростного Напора измеряют при расположении выходного сечения на расстоянии 5 мм от преJ«|- 4

грады. Но данным измерений строят зависимости 7-10 (фиг. 5 и 6).

Использование предлагаемого изобретения позволяет повысить качество моделирования полей давления газового потока на сварочную ванну, приблизив создаваемые скоростные напоры к скоростному напору реальных сварочных дуг, определить оптимальные условия сварки. При этом повышается качество сварных соединений. Формула изобретения

Устройство для моделирования давления газового потока на сварочную ванну, состоящее из сопла, выполнен- наго в виде трубки, и газоподводящег штуцера, отличающееся тем, что, с целью повышения качества моделирования давления газового потока на сварочную ванну путем создания подобного возникающему в дуге распределению скоростного напора газового потока, устройство снабжено перфорированной трубкой с фиксирующими элементами, установленной герметично в сопле, штуцер установлен внутри перфорированной трубки по скользящей посадке, а фиксирующие перфорированную трубку элементы расположены на расстоянии от выходного сечения сопла, равном его трем внутренним диаметрам.

бидВ

сриг.З

gjufJ

-5-2-/ О J 2 Ъ О flaccmo f ue R, Paccmoff cre /Af

фие.5

фиг. 6

| Суздалев И.В., Явно Э.И | |||

| Прибор для исследования характера распределения силового воздействия сварочной дуги | |||

| - Сварочное производство, № 3, 1981, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1988-03-15—Публикация

1986-01-29—Подача