ОС

сх

с ее о:

Изобретение относится к строительным материалам, а именно к способам изг отовления декоративно-акустических изделий на основе гипсовых вяжущих и стекловолокна.

Цель изобретения - повышение звукопоглощения и улучшение декоративных свойств.

Способ осуществляют следующим образом.

Приготавливают пеномассу при следующем составе компонентов, мае. %:

ПАВ0,15-0,3

ИВА2,5-5

Стекловолокно 2-3

ГипсОстальное

В/Г0,5-0,6 При этом используют окрашенное во локно диаметром 5-10 мкм, упругостью 30-АО МПа и длиной, равной толщине заготовки, либо толшине +10% ее. Затем загото зки сушат при температуре бО-УО С в течение 5-8 ч, после этого изделия шлифуют с одной стороны во влажной камере с влажностью 80-90% со срезом 15-20% толщины изделий со скоростью 400-600 об/мин. При этом срезают в основном только гипсовую матрицу, сохраняя практически толщину изделий, равную толпщне заготовки без увеличения веса изделий, за счет наличия на лицевой стороне вор- систоГ поверхности. При низких частотах увеличение звукопоглощения достигается за счет резонансного виб рирования обнаженных волокон при про хождении через них звуковых волн.Уве личение толщины плит за счет получения дополнительного ворсистого слоя на лицевой стороне позволяет увеличить звукопоглощение при высоких час тотах. Указанная прослойка образована выступающими волокнами над поверх ностью гипсовой матрицы. Использование волокон, имеющих различную окрас ку, позволяет улучшить декоративные свойства путем получения коврообраз- ной фактуры с различной цветовой гам мой при исключении операций окраски изделий и дополнительной сушки.

Пример 1. При приготовлении пеномассы используют стекловолокно в количестве 2% от массы сухих компонентов, длиной, равной толщине заготовки, диаметром 5 мкм, упругостью 30 МПа. При шлифовке со скоростью 400 об/мин во влажной среде (80%) срезают 15% толщины изделий. ,5

Пример 2. Используют стекловолокно в количестве 3%, длиной, равной толщине заготовки + 10% ее тол1ци- ны, Д 10 мкм, упругостью АО МПа. Скорость шлифовки 600 об/мин, влажность среды 90%, срез 20% толщины изделий. ,6.

Пример 3. Используют стек- ловолокно в количестве 2,5%, длиной, равной толщине заготовки + 5% ее толщины, Д 7 мкм, упругостью 35 МПа. Скорость шлифовки 500 об/мин, влажность среды 85%, срез 17% толщины из- делий. ,55.

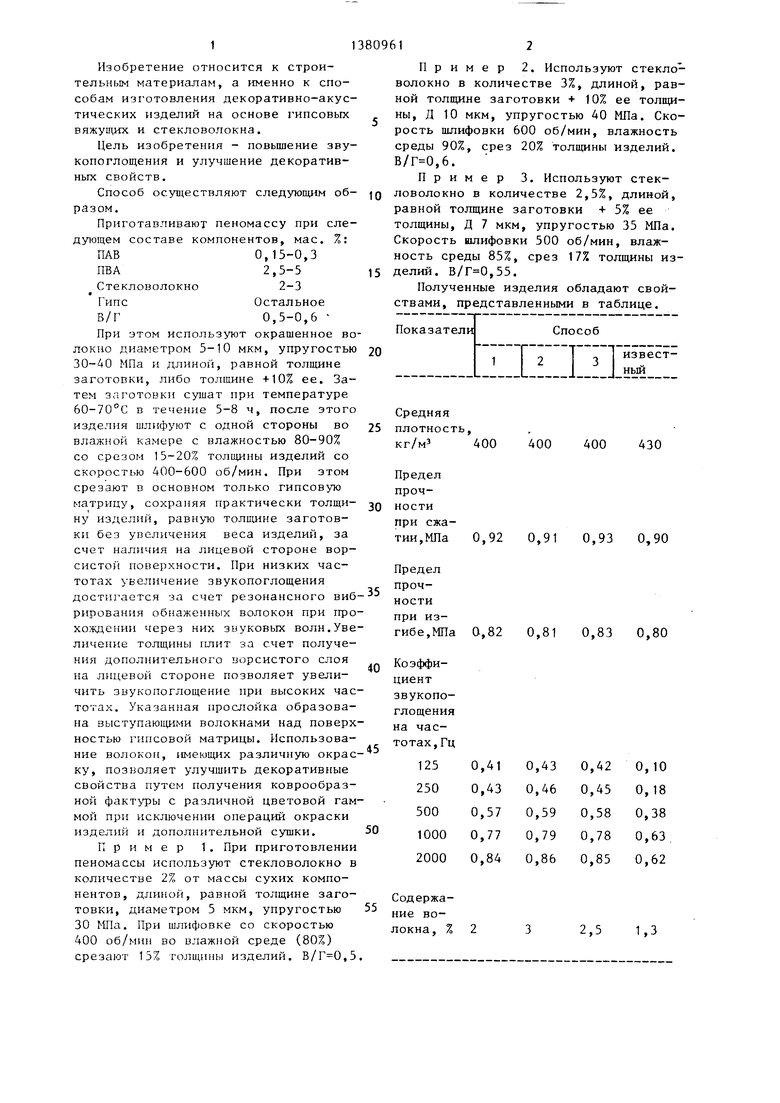

Полученные изделия обладают свойствами, представленными в таблице.

Средняя 25 плотность,

кг/мз 400 400 400 430

Предел проч- ности при сжатии, МПа

0,92 0,91 0,93 0,90

35

Предел прочностипри изгибе,МПа 0,82

0,81 0,83 0,80

Содержание волокна, %

2,5 1,3

Как видно из таблицы, изделия по предлагаемому способу по сравнению с известным обладают звукопоглощением при низких частотах в 1,5-4,3 раза больше, при высоких частотах в 1,22-1,А раза больше при той же средней плотности и незначительном увеличении прочности. Формула изобретения

Способ изготовления звукопогло - щающих изделий, включающий приготовление пеномассы из водного раствора ПАВ, стекловолокна и гипса, формова-

ние заготовок, сушку и шлифовку, отличающийся тем, что, с пелью повьпиения звукопоглощения и улучшения декоративных свойств, при приготовлении пеномассы используют стекловолокно в количестве 2- 3% от массы сухих компонентов, длина которого равна или на 10% больше толщины заготовки, упругость 30 - 40 МПа и диаметр 5-10 мкм, а шлифовку производят со скоростью 400 - 600 об/мин со срезом 15-20% толщины изделий в среде с влажностью 80-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления декоративно-акустического материала | 1979 |

|

SU783292A1 |

| Способ изготовления тепло-звукоизоляционных изделий | 1983 |

|

SU1178742A1 |

| КОМПЛЕКС КОЧЕТОВА ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2013 |

|

RU2547524C1 |

| Способ изготовления звукопоглощающих изделий | 1988 |

|

SU1671639A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| ПОРИЗОВАННЫЙ ГИПСОВЫЙ МАТЕРИАЛ С ДОБАВЛЕНИЕМ ФОТОКАТАЛИЗАТОРА-ДИОКСИДА ТИТАНА | 2013 |

|

RU2548628C1 |

| СУБСТРАТ МОКРОГО ФОРМОВАНИЯ С ВЫСОКОЙ СТЕПЕНЬЮ ЗВУКОПОГЛОЩЕНИЯ | 2008 |

|

RU2482084C2 |

| Способ приготовления сырьевой смесидля зВуКОизОляциОННОгО МАТЕРиАлА | 1979 |

|

SU833915A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНЫХ ГИПСОВЫХ ПЛИТ | 2009 |

|

RU2410365C1 |

| УСТРОЙСТВО КОЧЕТОВА ДЛЯ АКУСТИЧЕСКОЙ ЗАЩИТЫ ОПЕРАТОРА | 2014 |

|

RU2583441C1 |

Изобретение относится к способам изготовления декоративно-акустических плиток. С целью повышения звукопоглощения и улучшения декоративных свойств материала шлифовку изделий производят со скоростью 400 - 600 об/мин со срезом 15-20% толщины изделий в среде с влажностью 80-90%, причем при изготовлении пеномассы используют стекловолокно в количестве 2-3% от массы сухих компонентов длиной, равной или на 10% больше толщины заготовки +10% ее, упругостью 30- 40 МПа и диаметром 5-10 мкм. Средняя плотность материала 400 кг/м , предел прочности при сжатии 0,91-0,93 ffla, при изгибе 0,81-0,83 МПа. Коэффициент звукопоглощения на частоте 125 Гц 0,41-0,43, на частоте 500 Гц 0,57 - 0,59, а на частоте 2000 Гц 0,84 - 0,86. 1 табл. & « (/ С

| Разработка технологии облегчен- ного пеногипса для отделочных звукопоглощающих материалов | |||

| Дисс | |||

| на соиск | |||

| учен | |||

| степ | |||

| канд | |||

| техн | |||

| наук | |||

| Кобидзе Т.Е., М., 1982-, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Меркин А.П | |||

| и др | |||

| Поризация гипсового вяжущего в производстве отделочных материалов | |||

| - Строительные материалы и конструкции | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1988-03-15—Публикация

1986-08-12—Подача