113

Изобретение относится к способам получения цеолитов в гранулированном В1аде, в частности цеолитов с размерами частиц 0,4 - 0,8 мм, применяет-ге в качестве адсорбентов для процессов жидкофазной адсорбции, и может быть использован для получения других продуктов в гранулированном виде с различным размером гранул, преимуп5ест- венно от 0,2 мм до 3 мм.

Цель изобретения - повьппение механической прочности гранул и выхода годной фракции.

р и м е р 1. 10 кг порошкообраз-15 рание 92%.

П р и м условиях пр тавляют 2,8 го цеолита воды. Опыт мере 1. Вла лажненной п ход фракции насыпная пл прочность г 0,79 кгс/гр

0,71 кгс/гранулу, прочность на истирание 94%.

П р и м е р 3. Опыт проводят в условиях примера 1. В смесителе оставляют 2,8 кг смеси порошкообразного цеолита с глиной, заливают 4,6 кг воды. Опыт осуществляют, как в примере 1. Влажность полученной переувлажненной пасты составляет 70%, выход фракции 0,4мм-0,8мм- 38/, насыпная плотность - 0,68 г/см, прочность гранул на раздавливание 0,79 кгс/гранулу, прочность на исти

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулированный катализатор крекинга и способ его приготовления | 2018 |

|

RU2677870C1 |

| ШАРИКОВЫЙ КАТАЛИЗАТОР КРЕКИНГА "АДАМАНТ" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2517171C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 1996 |

|

RU2098179C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2229932C2 |

| Катализатор для алкилирования и диспропорционирования углеводородов | 1973 |

|

SU521007A1 |

| Способ приготовления универсального бифункционального катализатора для превращения синтез-газа и углеводородов в бензиновые фракции | 2018 |

|

RU2676086C1 |

| Способ получения гранулированного цеолита типа Х без связующих веществ | 2017 |

|

RU2653033C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАТАЛИЗАТОРА КРЕКИНГА | 2016 |

|

RU2629773C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО КОМПОНЕНТА СМС | 2007 |

|

RU2335534C1 |

| Способ получения гранулированного синтетического цеолита | 1983 |

|

SU1156726A1 |

Изобретение относ.ится к способам получения пеолитон п гранулированном виде, в частности щ-олптов с размерами частип. 0,4-0,8 мм, применяемых в качестве адсс рОентон для процессов жидкофазной экстрактами, и позволяет повысить механическую прочность гранул и выход годной фракции. Цеолит в виде порошка сме- шинают с 5-30 мас.% порошкообразного сиязующего материала, например бентонитовой глины. Сухую смесь делят на две части. В одну часть сухой смеси при интенсивном перемеи1иваник вливают расчетное количество воды. При этом образуется переувлажненная масса - паста с вл агосодержанием от 50 до 70 Z. При интенсивном перемешивании в полученную пасту добавляют меньшую оставшуюся часть сухой исходной смеси. И аппарате образуется зернистая масса, которая служит ис-, Х15дн1 1м продуктом для следующей технологической операции - окатывания а гранулы с формой, близкой к сферической. Окатывание может быть осуществлено как в отдельном аппарате, HaiijiiiMep скоростном грануляторе, так. и в том же, где проводилось получение зернистой массы (оипозитно-лопас- тиом смесителе). 1 з.п. ф-лы, 1 табл. S (Л 00 оо о о

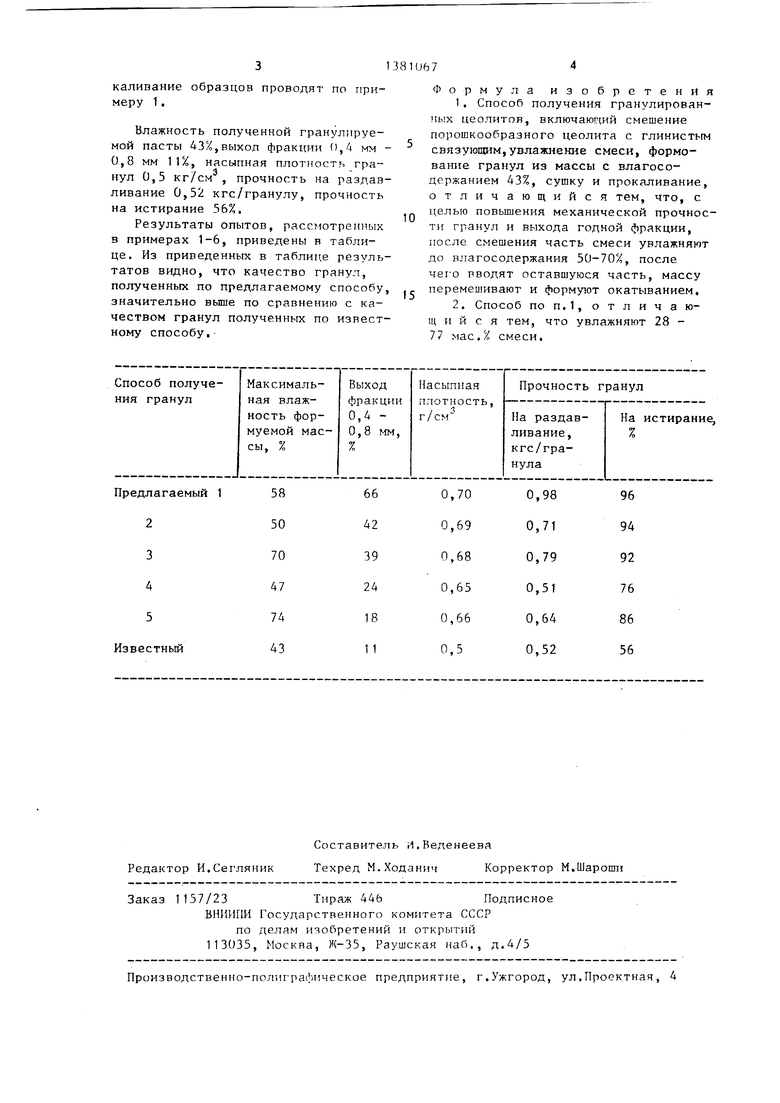

ного цеолита NaX исходной влажностью 22% смешивают в оппозитно-лопастном смесителе с 1,2 кг сухой молотой бентонитовой глины, смесь делят пополам. В первую половину в течение 20 0,5 мин при перемешивании вливают 4,6 л воды. Через 2 мин образуется переувлажненная масса. После получения переувлажненной массы в смеситель загружают вторую половину сухой сме- 25 си до конечной влажности 43%. После 1,5 мин перемешивания в смесителе образуется зернистая масса. Зернистую массу окатывают в течение 3 мин в скоростном окатывателе, затем гранулы сушат на воздухе, после чего рас сеивают на ситах 0,4 мм - 0,8 мм. Гранулы с размером частиц от 0,4 мм до 0,8 мм (целевая фракция) прокаливают при Ь30-65() С в течение 6 ч, затем обрабатывают 5%-ным раствором NaOH, промывают водой и повторно прокаливают при 400 С в течение 3 ч. В результате влажность переувлажненной массы составляет 55%, выход фракции от 0,4 мм до 0,8 мм j 66%, насыпная плотность 0,70 г/см , прочность гранул на раздавливание 0,98 кгс/гранулу, прочность на истиП р и м в р 4. Опыт проводят в условиях примера 1. В смеситель, со держащий 9 кг порошкообразной смеси добавляют 4,6 кг воды. Далее опыт продолжают аналогично примеру 1.

Влажность полученной переувлажненной пасты составляет 47%, выход фракции 0,4 мм - 0,8 мм 24%, насыпная плотность 0,65 г/см, прочность гранул на раздавливание 0,51 кгс/гр нулу, прочность на истирание 76%.

П р и м е р 5. Опыт проводят в условиях примера 1. В смеситель, со 30 держащий 2 кг порошкообразной смеси добавляют 4,6 кг воды. Далее опыт продолжают аналогично примеру 1.

Влажность полученной пасты составляет 74%, выход фракции 0,4 мм - 0,8 мм 18%, насыпная плотность 0,66 г/см, прочность гранул на раз давливание 0,52 кгс/гранулу, на ист рание 56%.

35

40

Конечная влажность смеси и грану- лята во всех примерах одинакова и составляет 43%.

П р и м е р 6. Опыт проводят по

рание (методика испытаний Горьковско-д известному способу. В оппозитно-ло- го опытного завода ВНИИМП) 96%,

пастном смесителе готовят пасту путем перемешивания 10 кг цеолита, 1,2 кг глины и 4,6 кг воды. Получен ная паста влажностью 43% формуется через фильеру с отверстиями диаметром 1,5 мм при помощи шнекового гра- нулятора ФШ-60. Гранулятор содерж-иг режущее устройство в виде быстровра- щающихся ножей, позволяющих получать

П р и м е р 2. Опыт проводят в условиях примера 1. В смесителе после перемешивания порошкообразных компонентов оставляют 7,7 кг смеси, остальное выгружают. К оставленной смеси добавляют 4,6 кг воды. Дальнейшая последовательность операций, как в

примере 1. Влажность полученной nepe- гранулы длиной, равной или несколько

увлажненной смеси составляет 50%, выход фракции 0,4 мм - 0,8 мм 42%, насыпная плотность гранул 0,69 r/ci ; прочность гранул на раздавливание

меньшей диаметра. Полученные гранулы загружают в скоростной окатыватель, где они приобретают форму, близкую к сферической. Сушку, рассев и про05

П р и м в р 4. Опыт проводят в условиях примера 1. В смеситель, содержащий 9 кг порошкообразной смеси, добавляют 4,6 кг воды. Далее опыт продолжают аналогично примеру 1.

Влажность полученной переувлажненной пасты составляет 47%, выход фракции 0,4 мм - 0,8 мм 24%, насып ная плотность 0,65 г/см, прочность гранул на раздавливание 0,51 кгс/гранулу, прочность на истирание 76%.

П р и м е р 5. Опыт проводят в условиях примера 1. В смеситель, со- 0 держащий 2 кг порошкообразной смеси, добавляют 4,6 кг воды. Далее опыт продолжают аналогично примеру 1.

Влажность полученной пасты составляет 74%, выход фракции 0,4 мм - 0,8 мм 18%, насыпная плотность 0,66 г/см, прочность гранул на раздавливание 0,52 кгс/гранулу, на истирание 56%.

5

Конечная влажность смеси и грану- лята во всех примерах одинакова и составляет 43%.

П р и м е р 6. Опыт проводят по

известному способу. В оппозитно-ло-

пастном смесителе готовят пасту путем перемешивания 10 кг цеолита, 1,2 кг глины и 4,6 кг воды. Полученная паста влажностью 43% формуется через фильеру с отверстиями диаметром 1,5 мм при помощи шнекового гра- нулятора ФШ-60. Гранулятор содерж-иг режущее устройство в виде быстровра- щающихся ножей, позволяющих получать

меньшей диаметра. Полученные гранулы загружают в скоростной окатыватель, где они приобретают форму, близкую к сферической. Сушку, рассев и прокаливание образцов проводят по примеру 1.

Влажность полученной гранулпруе- мой пасты 43%,выход фракции 0,4 мм - 0,8 мм 11%, насыпная плотность гранул 0,5 кг/см , прочность на раздавливание 0,52 кгс/гранулу, прочность на истирание 56%.

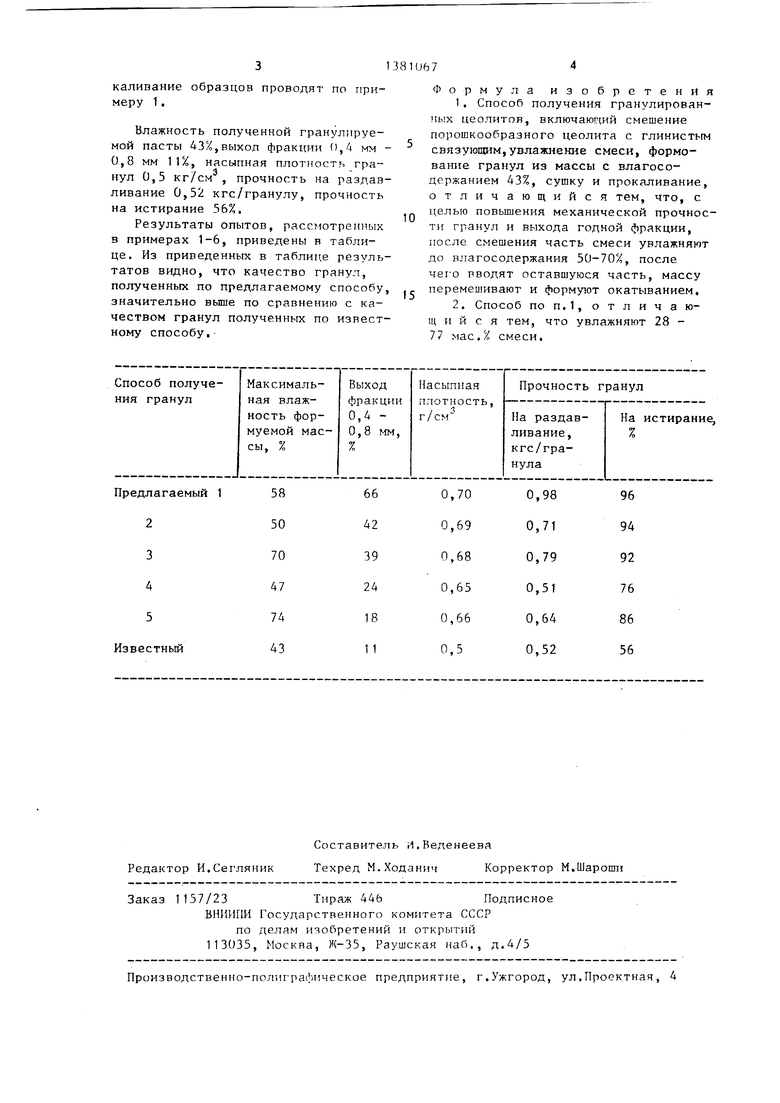

Результаты опытов, рассмотрен1 ых в примерах 1-6, приведены в таблице. Из приведенных в таблице результатов видно, что качество гранул, полученных по предлагаемому способу, значительно выше по сравнению с качеством гранул полученных по известному способу.

Формула изобретения

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское спидетельгтво ((.(,Г № 522133, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-03-15—Публикация

1986-09-30—Подача