00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство подачи шихты в валковый пресс | 1986 |

|

SU1420046A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2006 |

|

RU2306226C1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| Устройство для автоматического регулирования толщины полосы | 1980 |

|

SU865462A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| Вальцы для помола керамического сырья | 1983 |

|

SU1135487A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРОВОЛОКИ И ПРОФИЛЕЙ ИЗ НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2429943C1 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ЭКСТРУЗИОННОГО (БРЭКСа) ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2012 |

|

RU2506325C2 |

00

со

Изобретение относится к черной металлургии, преиму1цественр{о к доменному производству, и может быть использовано при производстве железору ноге окускованного сырья для выплавки чугуна и стали.

Цель изобретения - увеличение производительности и стабилизации плотности брикета.

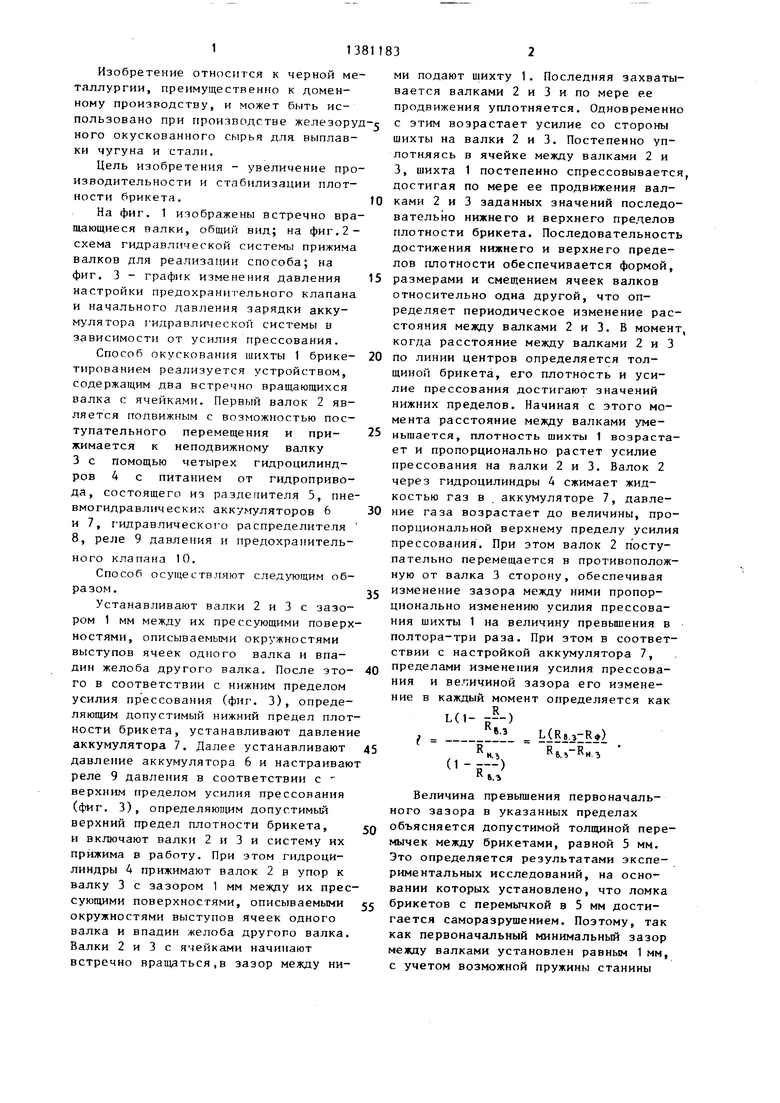

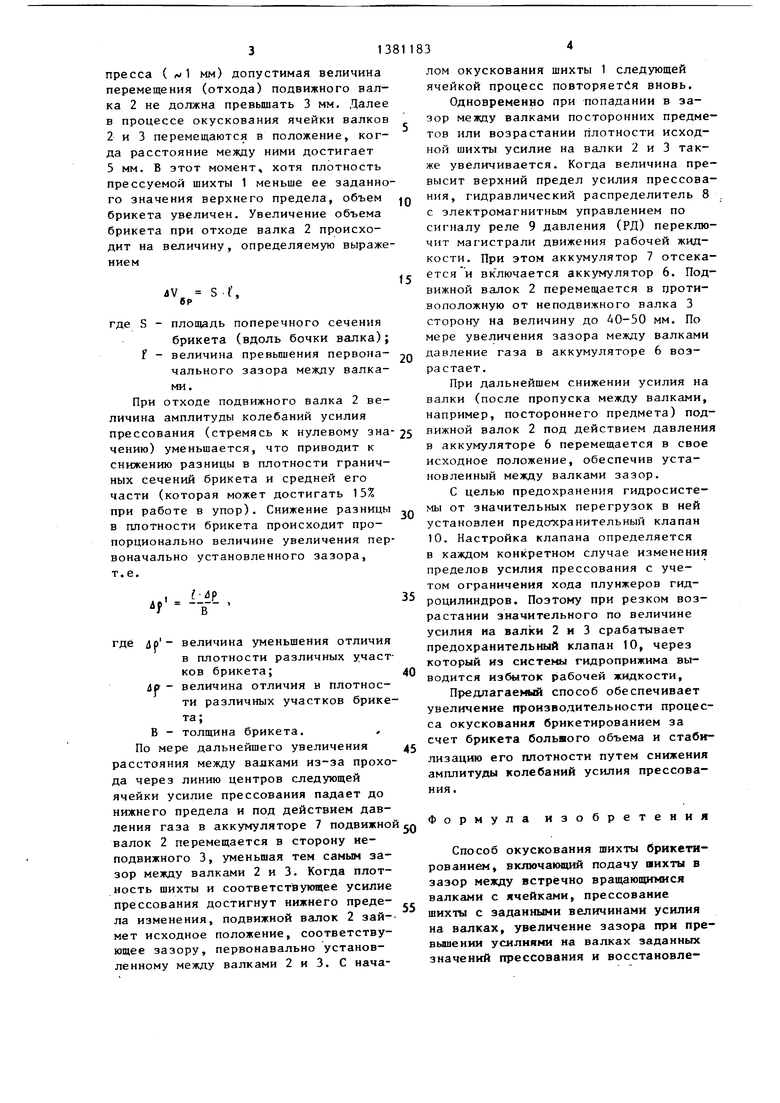

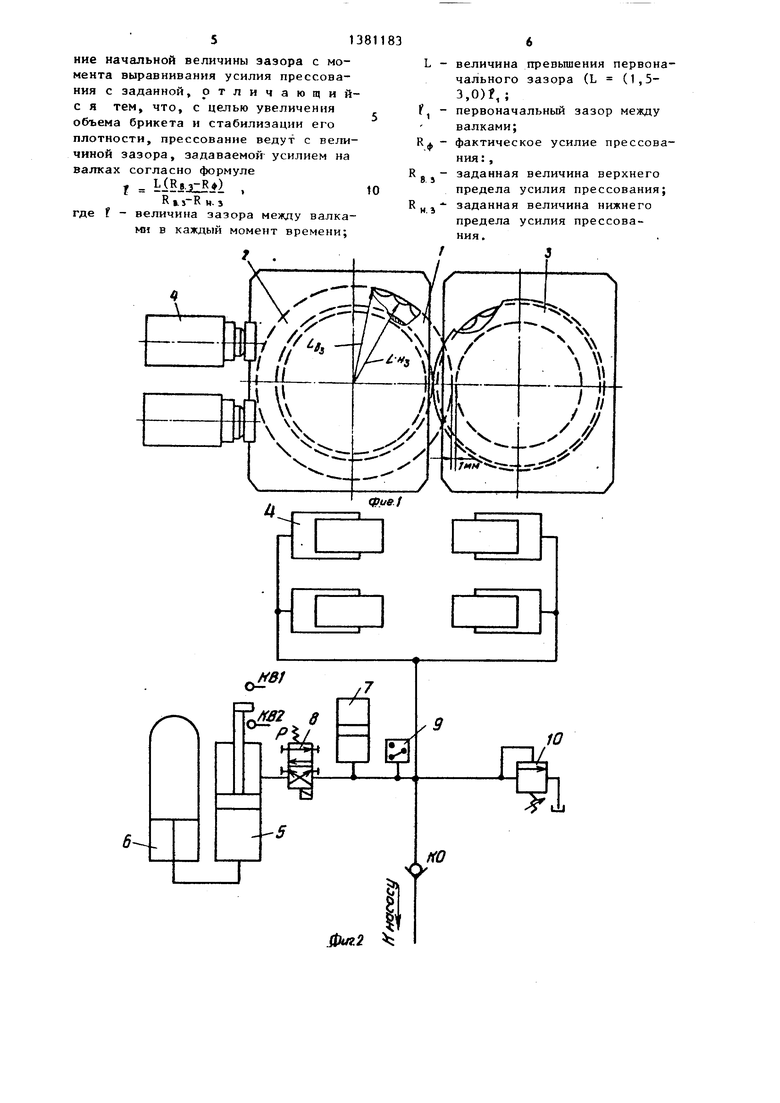

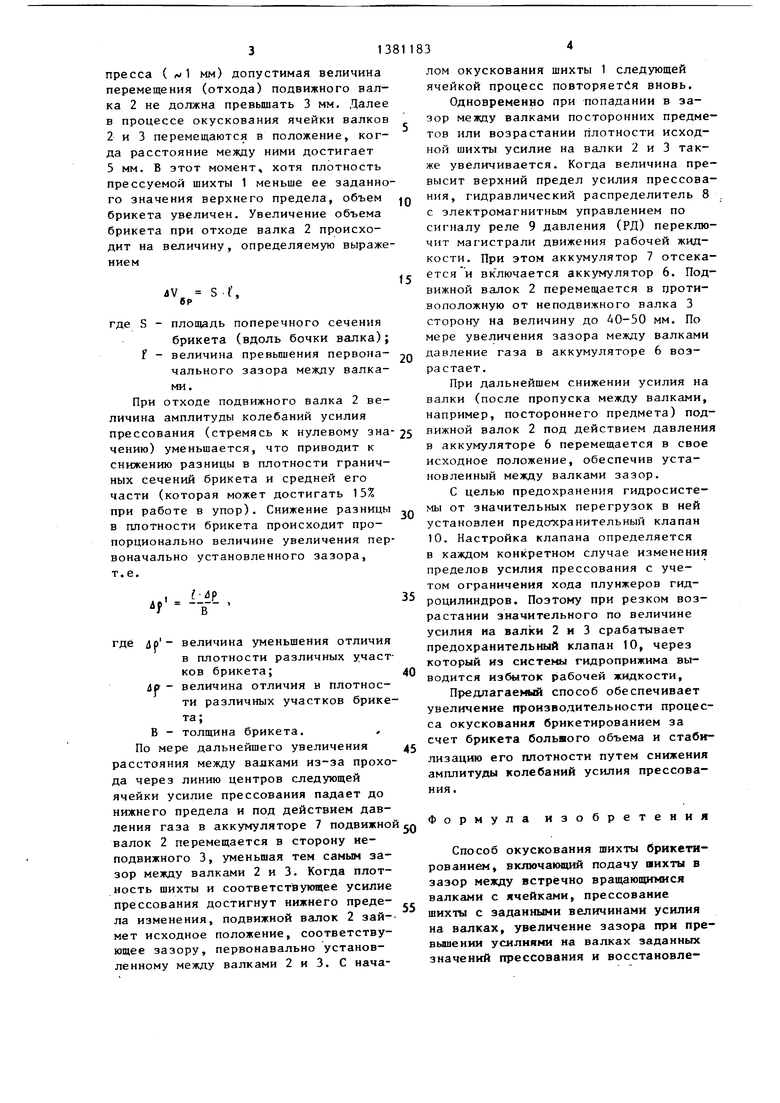

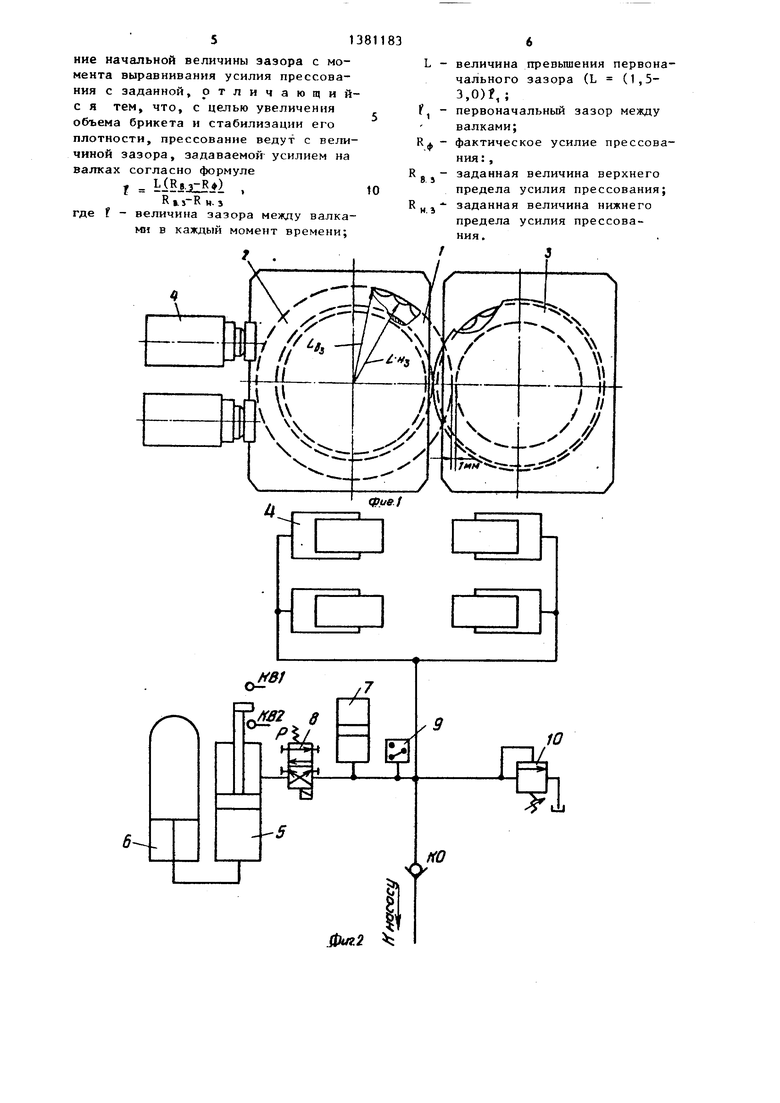

На фиг. 1 изображены встречно вращающиеся валки, общий вид; на фиг,2- схема гидравлической системы прижима валков для реализации способа; на фиг. 3 - график изменения давления настройки предохранительного клапана и начального давления зарядки аккумулятора гидpaвл fчecкoй системы в зависимости от усилия прессования.

Способ окускования шихты 1 брике- тированием реализуется устройством, содержащим два встречно вращающихся валка с ячейками. Первый валок 2 является подвижным с возможностью поступательного перемещения и при- жимается к неподвижному валку 3 с помощью четырех гидроцилиндров 4 с питанием от гидропривода, состоящего из разделителя 5, пне вмогидравлических aккy ryлятopoв 6 и 7, Г идравлического распределителя 8, реле 9 давления и предохранительного клапана 10.

Способ осуществляют следующим образом..

Устанавливают валки 2 и 3 с зазором 1 мм между их прессующими поверхностями, описываемьми окружностями выступов ячеек одного валка и впадин желоба другого валка. После это- го в соответствии с нижним пределом усилия прессования (фиг. 3), определяющим допустимый нижний предел плотности брикета, устанавливают давлени аккумулятора 7. Далее устанавливают давление аккумулятора 6 и настраиваю реле 9 давления в соответствии с верхним пределом усилия прессования (фиг. 3), определяющим допустимый верхний предел плотности брикета, и включают валки 2 и 3 и систему их прижима в работу. При этом гидроцилиндры 4 прижимают валок 2 в упор к валку 3 с зазором 1 мм между их прессующими поверхностями, описываемыми окружностями выступов ячеек одного валка и впадин желоба другого валка. Валки 2 и 3 с ячейками начинают встречно вращаться,в зазор между ними подают шихту 1. Последняя захватывается валками 2 и 3 и по мере ее продвижения уплотняется. Одновременно с этим возрастает усилие со стороны шихты на валки 2 и 3. Постепенно уплотняясь в ячейке между валками 2 и 3, шихта 1 постепенно спрессовывается достигая по мере ее продвижения валками 2 и 3 заданных значений последовательно нижнего и верхнего пределов плотности брикета. Последовательность достижения нижнего и верхнего пределов плотности обеспечивается формой, размерами и смещением ячеек валков относительно одна другой, что определяет периодическое изменение расстояния между валками 2 и 3. В момент когда расстояние между валками 2 и 3 по линии центров определяется толщиной брикета, его плотность и усилие прессования достигают значений нижних пределов. Начиная с этого момента расстояние между валками уменьшается, плотность шихты 1 возрастает и пропорционально растет усилие прессования на валки 2 и 3. Валок 2 через гидроцилиндры 4 сжимает жидкостью газ в аккумуляторе 7, давление газа возрастает до величины, пропорциональной верхнему пределу усилия прессования. При этом валок 2 поступательно перемещается в противоположную от валка 3 сторону, обеспечивая изменение зазора между ними пропорционально изменению усилия прессования шихты 1 на величину превышения в полтора-три раза. При этом в соответствии с настройкой аккумулятора 7, пределами изменения усилия прессования и величиной зазора его изменение в каждый момент определяется как

L(1- )

L()

. Кб,Ки.ъ (1-П-)

R

.г

Величина превышения первоначального зазора в указанных пределах объясняется допустимой толщиной перемычек между брикетами, равной 5 мм. Это определяется результатами экспериментальных исследований, на основании которых установлено, что ломка брикетов с перемычкой в 5 мм достигается саморазрушением. Поэтому, так как первоначальный минимальный зазор между валками установлен равным 1 мм, с учетом возможной пружины станины

пресса ( л/1 мм) допустимая величина перемещения (отхода) подвижного валка 2 не должна превышать 3 мм. Далее в процессе окускования ячейки валков 2 и 3 перемещаются в положение, когда расстояние между ними достигает 5 мм. В этот момент, хотя плотность прессуемой шихты 1 меньше ее заданного значения верхнего предела, объем брикета увеличен. Увеличение объема брикета при отходе валка 2 происходит на величину, определяемую выражением

iV S 6Р

,

где S - площадь поперечного сечения

брикета (вдоль бочки валка); f - величина превышения первоначального зазора между валками.

При отходе подвижного валка 2 величина амплитуды колебаний усилия

прессования (стремясь к нулевому зна-25 пижной валок 2 под действием давления

чению) уменьшается, что приводит к снижению разницы в плотности граничных сечений брикета и средней его части (которая может достигать 15% при работе в упор). Снижение разницы в плотности брикета происходит пропорционально величине увеличения первоначально установленного зазора, т.е.

30

в аккумуляторе 6 перемещается в свое исходное положение, обеспечив установленный между валками зазор.

С целью предохранения гидросистемы от значительных перегрузок в ней установлен предот ранительный клапан 10. Настройка клапана определяется в каждом конкретном случае изменения пределов усилия прессования с учетом ограничения хода плунжеров гидроцилиндров. Поэтому при резком возрастании значительного по величине усилия на валки 2 и 3 срабатывает предохранительный клапан 10, через который из системы гидроприжима выводится избыток рабочей жидкости.

где

if

dp .uf

В

f

В величина уменьшения отличия в плотности различных участков брикета;

величина отличия в плотности различных участков брикета;

толщина брикета. . По мере дальнейшего увеличения расстояния между валками из-за прохода через линию центров следующей ячейки усилие прессования падает до нижнего предела и под действием давления газа в аккумуляторе 7 подвижно валок 2 перемещается в сторону неподвижного 3, уменьшая тем самым зазор между валками 2 и 3. Когда плотность шихты и соответствующее усилие прессования достигнут нижнего предела изменения, подвижной валок 2 займет исходное положение, соответствующее зазору, первонавально установленному между валками 2 и 3. С нача

5

0

лом окускования шихты 1 следующей ячейкой процесс повторяется вновь.

Одновременно при попадании в зазор между валками посторонних предметов или возрастании плотности исходной шихты усилие на валки 2 и 3 также увеличивается. Когда величина превысит верхний предел усилия прессования, гидравлический распределитель 8 с электромагнитным управлением по сигналу реле 9 давления (РД) переключит магистрали движения рабочей жидкости. При этом аккумулятор 7 отсекается и вк лючается аккумулятор 6. Подвижной валок 2 перемещается в противоположную от неподвижного валка 3 сторону на величину до 40-50 мм. По мере увеличения зазора между валками давление газа в аккумуляторе 6 возрастает.

При дальнейшем снижении усилия на валки (после пропуска между валками, например, постороннего предмета) под0

5

0

5

0

5

в аккумуляторе 6 перемещается в свое исходное положение, обеспечив установленный между валками зазор.

С целью предохранения гидросистемы от значительных перегрузок в ней установлен предот ранительный клапан 10. Настройка клапана определяется в каждом конкретном случае изменения пределов усилия прессования с учетом ограничения хода плунжеров гидроцилиндров. Поэтому при резком возрастании значительного по величине усилия на валки 2 и 3 срабатывает предохранительный клапан 10, через который из системы гидроприжима выводится избыток рабочей жидкости.

Предлагаемый способ обеспечивает увеличение производительности процесса окускования брикетированием за счет брикета большого объема и стабилизацию его плотности путем снижения амплитуды колебаний усилия прессования.

Формула изобретения

Способ окускования шихты брикетированием, включающий подачу шихты в зазор между встречно вра1цающимися валками с ячейками, прессование шихты с заданными величинами усилия на валках, увеличение зазора при превышении усилиями на валках заданных значений прессования и восстановле51381183

ние начальной величины зазора с момента выравнивания усилия прессования с заданной, ртличающий- с я тем, что, с целью увеличения объема брикета и стабилизации его плотности, прессование ведут с величиной зазора, задаваемой усилием на валках согласно формуле

J tlBiaiR) , ш

R м- 3

где t - величина зазора между валками в каждый момент времени;

.фиг2

величина превьшения первоначального зазора (L (1,5- 3,0),;

первоначальный зазор между валками;

фактическое усилие прессования: ,

заданная величина верхнего

предела усилия прессования;

и.)

заданная величина нижнего предела усилия прессования.

f3

JO

20

| Крохин В.Н | |||

| Брикетирование углей | |||

| М.: Недра, 1974, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Бюллетень ЦНИИТЭИЧМ, 1982, № 1, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1988-03-15—Публикация

1986-01-02—Подача