САД 00

Изобретение относится к металлургии, в частности к производству труб

нефтяного сортамента, например на- сосно-компрессорных по группе прочности К по ГОСТ 632-80.

Цель изобретения - повьппение пластичности стали.

Предлагаемая сталь выпускается без предварительного раскисления. В начале в ковш присаживается расченое количество алюминия, а затем все раскислители и легирующие элеметы вместе, тем самым сокращаются крановые операции„

А1 к р 0,010% (верхний предел содержания кислоторастБоримого алюминия ограничивается процессом разливки стали, повышение А1 к.р. 0,035% сильно ухудшает разливку) обеспечивает при раскислении образование преимущественно высокодисперсных частиц AljOj (они меньше поражают внутреннюю поверхность труб при пр

шивке чем алюмосиликаты - ЗМпО Al,;Oj 3510,, SFeO - AljOj 3SiO,) способствует использованию титана как г кролегирующего элемента (тита в данной композиции до 0,025% действует как модификатор, а выше - ка микpopeгулирующий элемент, верхний предел Ti 7, 0,045% ограничен ухудшением пластичности и ударной вязкости) .

При повьш1ении процентного содер- жания титана Ti 0,045% при прочи равных условиях резко повьш1ается коэффициент деформационного упрочнени (D), а пластичность понижается. В этих условиях холодная резка (полом ка) металла становится невозможной.

Кальций в данной стали используется как модификатор, необходимый для облагораживания горячекатаного металла (например, для уменьшения ани зотропности, облегчения процесса

резания металла и др.).

Нижний уровень всего марочного состава предлагаемой стали ограни- чивается возможностью достижения пр дела текучести в горячекатаном со-

811912

стоянии 6 50 кг/мм , а верхний- получением качественной поверхности при резке трубной заготовки.Процесс резки сильно ухудшается, если

% Мп

С 3,g 7/ 0,64% (С

10

15

20

25

30 540

45 Углерод Кремний

экв С -. -----) или сГ 15%, W 50%.

Для получения более однородной структуры труб целесообразно прокатку закончить деформацией аустенита не в двухфазной области при температуре не ниже (критическая температура начала фазового превращения предлагаемой стали).

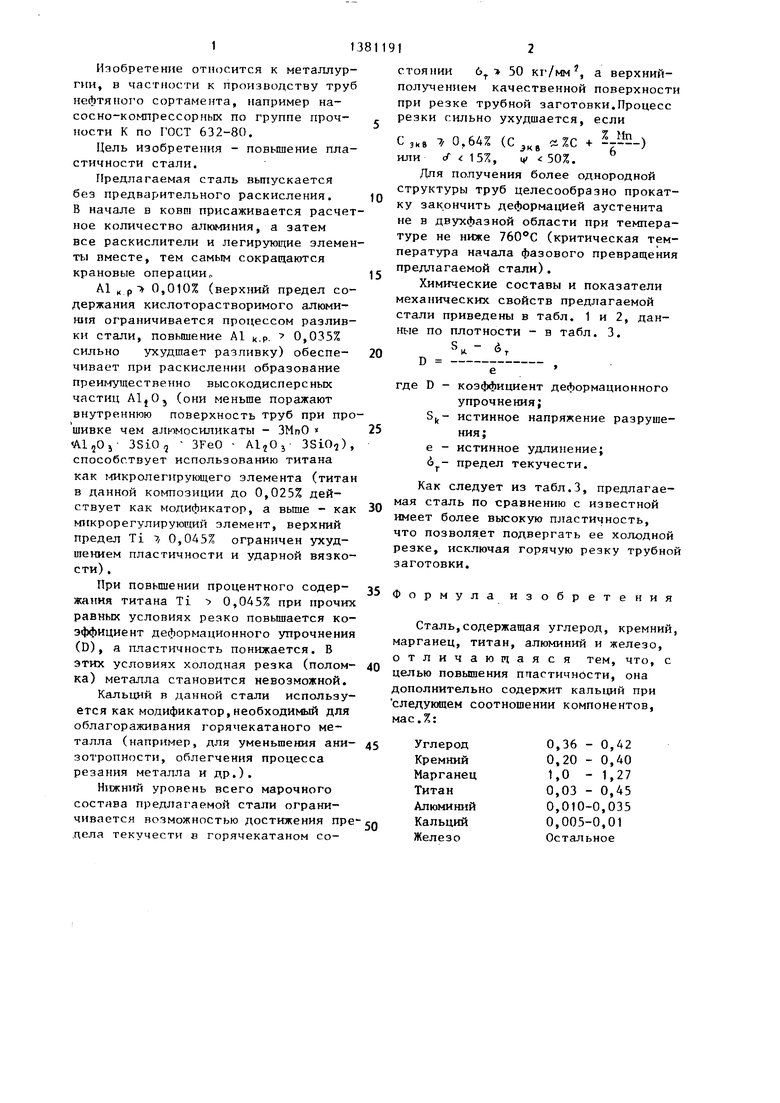

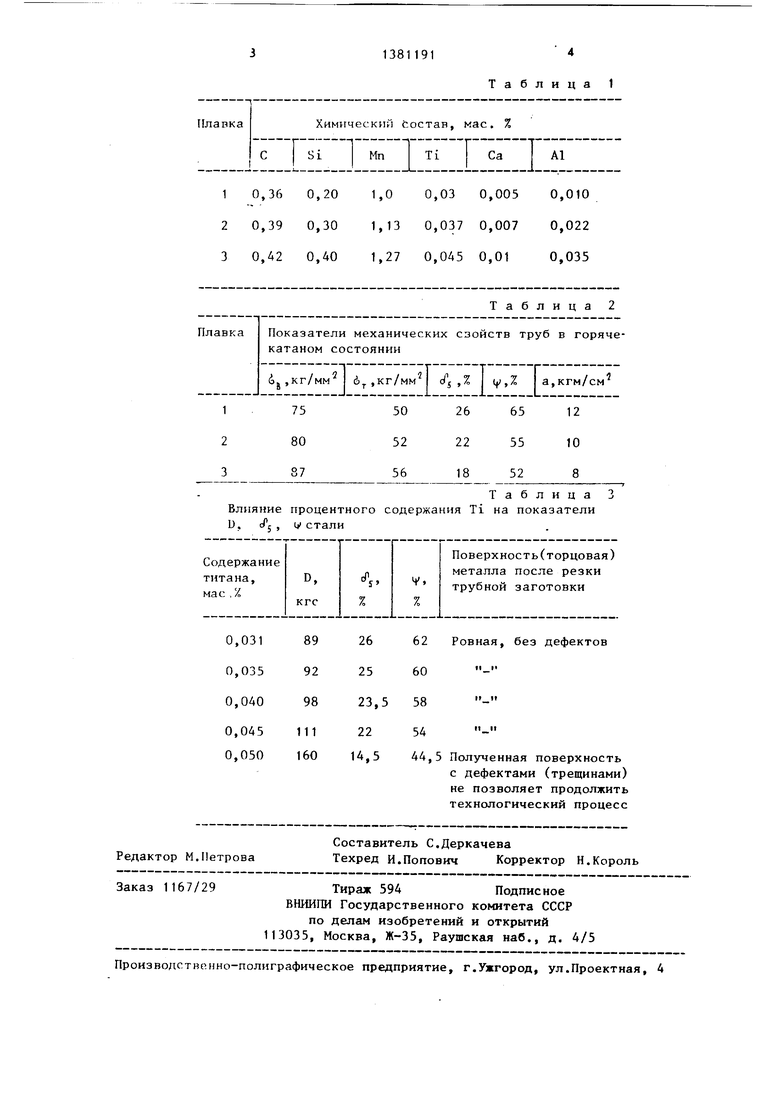

Химические составы и показатели механических свойств предлагаемой стали приведены в табл. 1 и 2, данные по плотности - в табл. 3. S - 6,

D --- .

где D - коэффициент деформационного упрочнения;

истинное напряжение разрушения;

е - истинное удлинение;

предел текучести.

Как следует из табл.3, предлагаемая сталь по сравнению с известной имеет более высокую пластичность, что позволяет подвергать ее холодной резке, исключая горячую резку трубной заготовки.

Формула изобретения

Сталь,содержащая углерод, кремний, марганец, титан, алюминий и железо, отличающаяся тем, что, с целью повышения ппастичнбсти, она дополнительно содержит кальций при следующем соотношении компонентов, мас.%:

0,36 - 0,42 0,20 - 0,40 1,0 - 1,27 0,03 - 0,45 0,010-0,035 0,005-0,01 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА НЕФТЯНОГО СОРТАМЕНТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2352647C1 |

| Способ производства стального проката для изготовления гибких труб для колтюбинга (варианты) | 2022 |

|

RU2786281C1 |

| Горячекатаная стальная полоса для изготовления гибких труб для колтюбинга и способ её производства | 2024 |

|

RU2840275C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2012 |

|

RU2519720C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2007 |

|

RU2361930C1 |

| Горячекатаная бесшовная насосно-компрессорная труба повышенной эксплуатационной надежности для нефтепромыслового оборудования | 2019 |

|

RU2719618C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ВЫСОКОПРОЧНОГО ИЗНОСОСТОЙКОГО ПРОКАТА (ВАРИАНТЫ) | 2018 |

|

RU2691809C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОЙ ТРУБНОЙ СТАЛИ | 2015 |

|

RU2583973C1 |

Изобретение относится к области металлургии, в частности к производству труб нефтяного сортамента, например насосно-компрессорных по группе прочности К по ГОСТ 632-80. Цель изобретения - повышение пластичности стали. Цель достигается дополнительным легированием стали кальцием и ограничением содержания титана. Сталь имеет следующий химический состав, иас.%: углерод 0,36-0,42; кремний 0,2-0,4; марганец 1,0-1,27; титан 0,03-0,045; алюминий 0,01-0,035; кальций 0,005-0,01; железо - остальное. Предлагаемый состав обеспечивает проведение процесса выплавки без предварительного раскисления, что обусловлено лонижеиньгм регламентированием процесса прокатки труб. Для получения более однородной структуры труб целесообразно прокатку заканчивать деформацией аустенита не в двухфазной области при температуре не ниже . 3 табл. i Л

10,36 0,201,00,03 0,005 0,010

20,39 0,30 1,13 0,037 0,007 0,022

30,А2 0,401,27 0,ОА5 0,010,035

Таблица 3

Влияние процентного содержания Ti на показатели и. (f, tv стали

| Сталь | 1978 |

|

SU827581A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сталь марки ЗЗГТ. | |||

Авторы

Даты

1988-03-15—Публикация

1985-10-28—Подача