Предлагаемый способ нарезания конических зубчатых колес обкаткой, в отличие от известных способов, сокращает углы поворота заготовки и инструментальной люльки станка в процессе обкатки и обратного холостого хода, что позволяет повысить производительность процесса обработки изделия, а также снизить износ звеньев кинематической цепи в связи с уменьшением инерционных усилий, возникающих во время работы станка.

Достигается это тем, что по предлагаемому способу люльке или заготовке сообщают неравномерное вращательное движение соответствую-, щее изменению угла установки заготовки в процессе нарезания зуба.

Способ позволяет производить обработку любых конических шестерен, нарезаемых методом, обкатки, в том числе прямозубых, спиральнозубых, с различной формой продольной линии зуба и пр.

Особенно целесообразна обработка изделий по предложенному способу на станках с программным управлением, где вращение люльки и заготовки и подвод заготовки осуществляются отдельными двигателями, управляемыми по специальной программе. В этом случае не требуется никаких дополнительных механизмов для выполнения закона относительного движения люльки и заготовки, так как это условие обеспечивается соответствующим изменением программы.

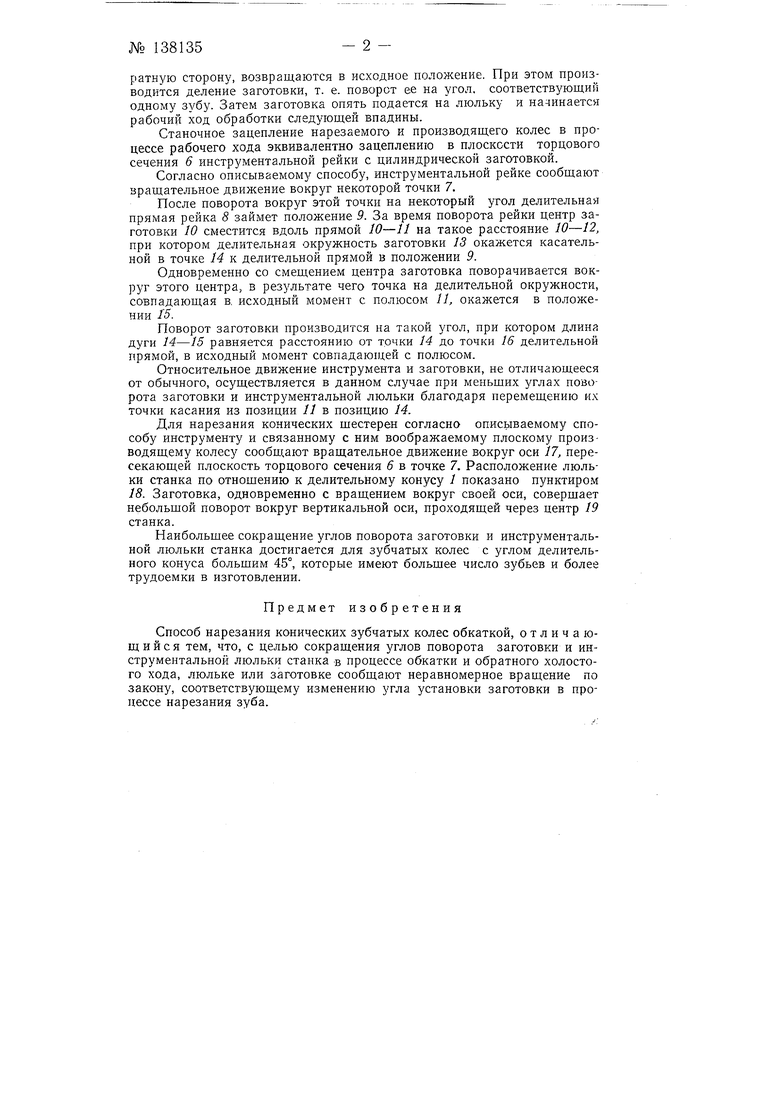

На чертеже изображена схема, поясняющая сущность описываемого способа.

При обычном процессе нарезания конического колеса делительный конус 1 заготовки, вращаясь вокруг своей оси 2, катится без скольжения по делительной плоскости 3 воображаемого плоского колеса, один зуб которого воспроизводят режущие кромки инструмента при движении резания.

Вращение этого производящего колеса вокруг своей оси 4 осуществляется благодаря соответствующему вращению узла, несущего инструмент и носящего название инструментальной люльки 5. После окончания профилирования заготовка и люлька, вращаясь вхолостую в об№ 138135- 2 ратную сторону, возвращаются в исходное положение. При этом производится деление заготовки, т. е. поворот ее на угол, соответствующий одному зубу. Затем заготовка опять подается на люльку и начинается рабочий ход обработки следующей впадины.

Станочное зацепление нарезаемого и производящего колес в процессе рабочего хода эквивалентно зацеплению в плоскости торцового сечения 6 инструментальной рейки с цилиндрической заготовкой.

Согласно описываемому способу, инструментальной рейке сообщают вращательное движение вокруг некоторой точки 7.

После поворота вокруг этой точки на некоторый угол делительная прямая рейка 8 займет положение 9. За время поворота рейки центр заготовки 10 сместится вдоль прямой 10-// на такое расстояние 10-12, при котором делительная окружность заготовки 13 окажется касательной в точке 14 к делительной прямой в положении 9.

Одновременно со смещением центра заготовка поворачивается вокруг этого центра, в результате чего точка на делительной окружности, совпадающая в, исходный момент с полюсом 11, окажется в положении 15.

Поворот заготовки производится на такой угол, при котором длина дуги 14-15 равняется расстоянию от точки 14 до точки 16 делительной прямой, в исходный момент совпадаюп ей с полюсом.

Относительное движение инструмента и заготовки, не отличающееся от обычного, осуществляется в данном случае при меньщих углах поворота заготовки и инструментальной люльки благодаря перемещению их точки касания из позиции // в позицию 14.

Для нарезания конических щестерен согласно описьшаемому способу инструменту и связанному с ним воображаемому плоскому производящему колесу сообщают вращательное движение вокруг оси 17, пересекающей плоскость торцового сечения 6 в точке 7. Расположение люльки станка по отнощению к делительному конусу / показано пунктиром 18. Заготовка, одновременно с вращением вокруг своей оси, соверщает небольщой поворот вокруг вертикальной оси, проходящей через центр 19 станка.

Наибольщее сокращение углов поворота заготовки и инструментальной люльки станка достигается для зубчатых колес с углом делительного конуса больщим 45°, которые имеют больщее число зубьев и более трудоемки в изготовлении.

Предмет изобретения

Способ нарезания конических зубчатых колес обкаткой, отличающийся тем, что, с целью сокращения углов поворота заготовки и инструментальной люльки станка в процессе обкатки и обратного холостого хода, люльке или заготовке сообщают неравномерное вращение по закону, соответствующему изменению угла установки заготовки в процессе нарезания зуба.

Авторы

Даты

1961-01-01—Публикация

1960-04-25—Подача