1

Изобретение относится к акусти- ;ческим методам неразрушающего конт- ;роля и может быть использовано при I ультразвук,овой (УЗ) дефектоскопии I изделий с криволинейной поверхность ;например труб,

I Целью изобретения является повьш ние точности при настройке на криво iлинейных поверхностях за счет обеспечения угла ввода равным рабочему благодаря смешению пьезопластины по установочной поверхности призмы на определенное расстояние.

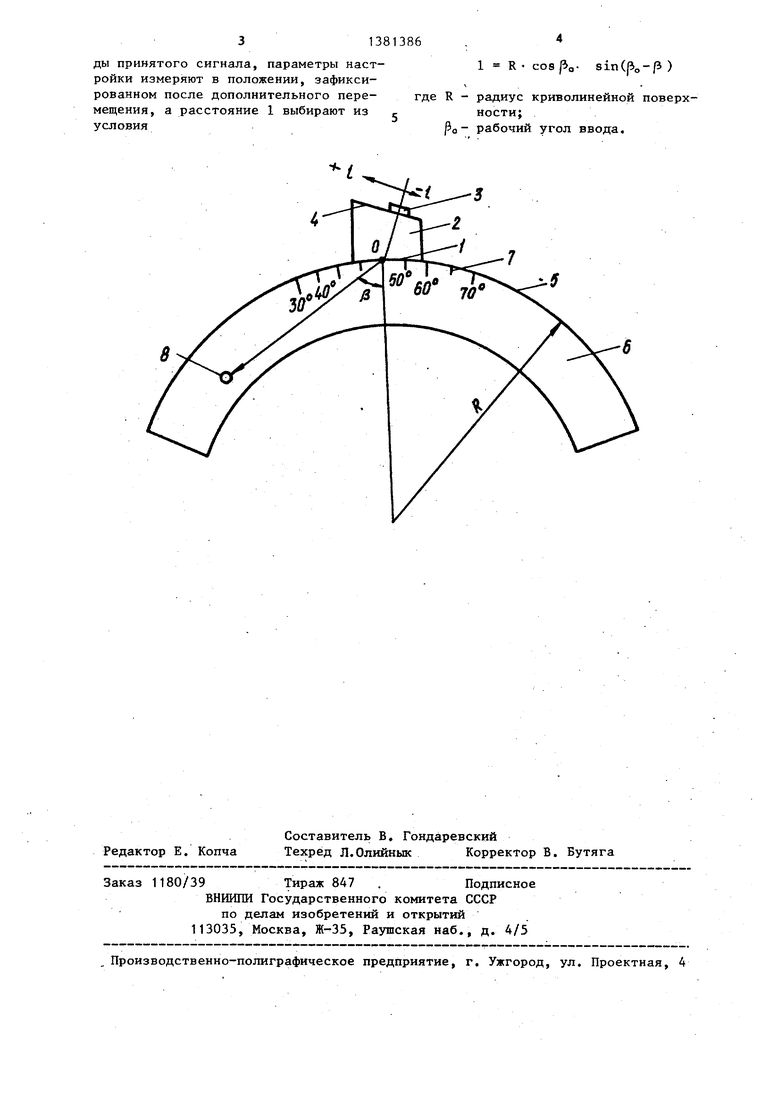

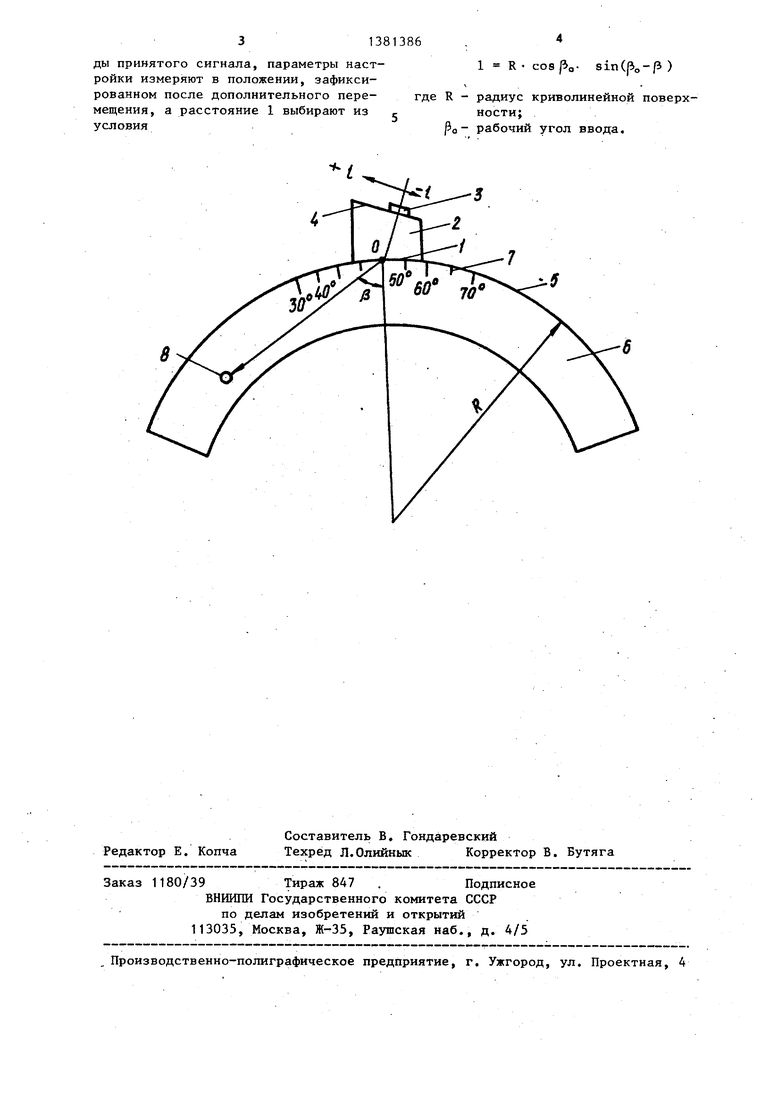

На чертеже изображен призматический преобразователь и образец со шкалой и отражателем.

Способ настройки УЗ - призматичекого преобразователя с пьезопласти- |ной заключается в следующем.

Преобразователь устанавливают на поверхности образцаj излучают и принимают отраженные отражатели УЗ-кол бания. Перемещают преобразователь п поверхности образца до получения масимальной амплитуды принятых УЗ-кол баний и фиксируют преобразователь в этом положении. Измеряют по шкале оразца угол ввода и определяют растояние 1 из условия

:. 1 R-COS |5о-sinC o - |3) ,

где R - радиус криволинейной поверх- I ности; I рабочий угол ввода, I Затем смешают пьезопластину по установочной поверхности призмы .на рас- ртояние 1 и вновь перемешают преобра- ователь по поверхности образца до получения максимальной амплитуда при- Мятых УЗ-колебаний. Фиксируют преоб- |зазователь в этом положении и измеря- |от параметры настройки.

Способ настройки УЗ-призмйтичес- кого преобразователя с пьезопластиной реализуют следующим образом.

После обработки контактной поверхности 1 призмы 2 наклонного преобразователя с пьезопластиной 3, установленной с возможностью перемещения на установочной поверхности 4 призмы 2, гак, чтобы радиус R ее кривизны соответствовал радиусу кривизны поверхности контролируемого изделия, устанавливают его на криволинейную поверхность 5 образца 6 со шкалой 7 УГЛОВ ввода и цилиндрическим боковым Отражателем 8, Перемещают призму 2

преобразователя

по поверхности 5 образца 6 др получения максимального эхо-сигнала от отражателя 8. Фиксируют призму 2 преобразователя в этом положении и измеряют с помощью точки ввода точки пересечения с контактной поверхностью 1 призмы 2 линии, проходящей через центр пьезопластины 3, по шкале 7 образцу 6 - значение угла jb ввода. Определяют расстояние 1 по формуле

1 R-cos/io- sin(po -/3),

5 где R - радиус кривизны поверхностей

1 и 5; о- рабочий угол ввода, т,е,

угол, необходимый при конт1у)- ле изделия.

0 Если измеренный угол р ввода меньше рабочего угла , то пьезопластину 3 перемещают вверх по установочной поверхности А призмы 2 на расстоянии 1, а если угол /3 больше

5 рабочего угла /1„ , то пьезопластину 3 перемещают вниз по установочной поверхности 4 призмы 2 на расстояние 1,

После смешения пьезопластины 3

0 вновь перемещают призму 2 преобразователя по поверхности 5 образца 6 до получения максимальной амплитуды принятых эхо-сигналов. Призму 2 преобразователя фиксируют в этом положении и измеряют параметры настройки, например, коэффициент усиления приемного тракта УЗ-дефектоскопа. Формула изобретения Способ настройки ультразвукового

0I призматического преобразователя с пьезопластиной, заключающийся в том, что устанавливают преобразователь на поверхность образца со шкалой и отражателем, излучают и принимают отра5 женные отражателем образца ультразвуковые колебания, перемещают преобразователь по поверхности образца до получения максимальной амплитуды принятого сигнала, фиксируют преобразо0 ватель в этом положении и измеряют по шкале угол ввода и параметры настройки, отличающийся тем, что, с целью повьш1ения точности при настройке на криволинейных поверх5 ностях, смещают пьезопластину по установочной поверхности призмы на расстояние 1, дополнительно перемещают преобразователь по поверхности образца до получения максимальной амплитуды принятого сигнала, параметры настройки измеряют в положении, зафиксированном после дополнительного перемещения, а расстояние 1 выбирают из условия

, 4

1 R sin(|io-p )

R - радиус криволинейной поверхности;РО- рабочий угол ввода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СТЫКОВЫХ, НАХЛЕСТОЧНЫХ И ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ТОНКОСТЕННЫХ ТРУБ МАЛОГО ДИАМЕТРА | 2011 |

|

RU2488108C2 |

| Способ контроля качества акустического контакта при ультразвуковой дефектоскопии | 1983 |

|

SU1310710A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1642846A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ | 1989 |

|

SU1604002A1 |

| Ультразвуковой преобразователь | 1986 |

|

SU1312473A1 |

| Способ определения угла ввода наклонного ультразвукового преобразователя | 1985 |

|

SU1252721A1 |

| УЛЬТРАЗВУКОВОЙ ПРЕОБРАЗОВАТЕЛЬ | 1997 |

|

RU2158920C2 |

| Способ высокоскоростной ультразвуковой дефектоскопии длинномерных объектов | 2021 |

|

RU2756933C1 |

| Преобразователь для ультразвукового контроля | 1987 |

|

SU1569696A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2032172C1 |

Изобретение относится к области акустических методов неразрушающего контроля. Целью изобретения является повьш1ение точности при настройке на криволинейных поверхностях за счет обеспечения равенства угла ввода значению рабочего угла вследствие смещения пьезопластины по установочной поверхности призмы на определенное расстояние. С помощью призматического преобразователя излучают и принимают отраженные отражателем образца ультразвуковые (УЗ) колебания. Фиксируют преобразователь в положении, при котором амплитуда принятых УЗ колебаний максимальна, и по шкале образца измеряют угол ввода. Смещают пьезо- пластину по установочной поверхности призмы на расстояние, определяемое с помощью измеренного угла, в результате чего угол ввода становится равен рабочему. Вновь перемещают преобразователь по образцу до получения максимальной амплитуды принятых УЗ колебаний и по получении измеряют параметры настройки. 1 ил. с (Л

| Выборнов В.Н | |||

| Ультразвуковая дефектоскопия | |||

| М.: Металлургия, 1974, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Основные положения по ультра зву- коврй дефектоскопии сварных соединений котлоагрегатов и трубопроводов тепловых электростанций | |||

| М.: Союз- тЁхзнерго, 1978, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1988-03-15—Публикация

1986-05-08—Подача