торцах дисков со сдвигом элементов одного диска относительно элементов другого диска на полшага. Диски кинематически сообщены с приводом вращения. Конструкция

обеспечивает высокое качество формовок за счет исключения разрушения готовых изделий при отделении их от формовочных элементов. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-формовочная машина | 1989 |

|

SU1722872A1 |

| ПРЕССФОРМОВОЧНАЯ МАШИНА | 1972 |

|

SU351705A1 |

| Машина для изготовления форм центробежного литья | 1974 |

|

SU507398A1 |

| УСТРОЙСТВО ДЛЯ БРИКЕТИРОВАНИЯ УГОЛЬНОЙ МАССЫ | 1973 |

|

SU405717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2221317C2 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 2003 |

|

RU2235191C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| КОРПУС РАБОЧЕГО КОЛЕСА РОТОРНОГО ЭКСКАВАТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1990 |

|

RU2037355C1 |

| Способ получения железа из оолитов бурожелезняковой руды и устройство для его реализации | 2020 |

|

RU2743132C2 |

| Штамп для штамповки изделий из труб | 1985 |

|

SU1382569A1 |

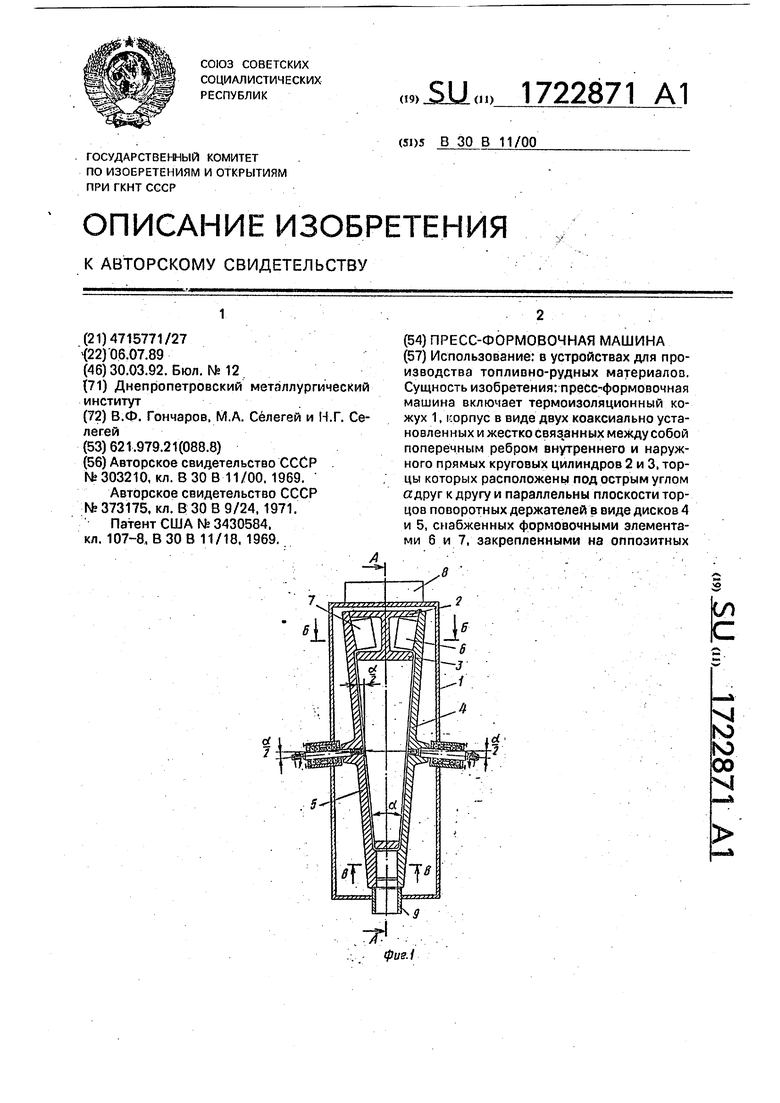

Использование: в устройствах для производства топливно-рудных материалов. Сущность изобретения: пресс-формовочная машина включает термоизоляционный кожух 1, корпус в виде двух коаксиально установленных и жестко связанных между собой поперечным ребром внутреннего и наружного прямых круговых цилиндров 2 и 3, торцы которых расположены под острым углом а друг к другу и параллельны плоскости торцов поворотных держателей в виде дисков 4 и 5, снабженных формовочными элементами 6 и 7, закрепленными на оппозитных

Изобретение относится к коксохимическому производству, а именно к устройствам по формовке топливно-рудных материалов.

Известна шнековая пресс-формовоч- ная машина, состоящая из корпуса, винтового питателя, двухшнекового пресса, валкового мундштука, поворотного столика и вальцевого пресса.

Известна также пресс-формовочная ма- шина гусеничного типа, состоящая из корпуса, верхней и нижней гусениц с направляющими, соединенными с вальцевым прессом, снабженным ячейками.

Наиболее близким к предлагаемому яв- ляется пресс-формовочная машина, содержащая два эксцентрично расположённых поворотных держателя с обращенными одна к другой цилиндрическими поверхностями, на которых установлены формующие элементы, а также питающую и выходную течки.

Недостатком такой машины является то, что при обработке топливно-рудных материалов невозможно получить готовые из- делия требуемого качества.

Это связано с тем, что процесс формования проходит при сжатии компонентов и интенсивной термической деструкции. При этом образуется жидкая фаза, которая при сжатии материала выделяется на его периферию и под воздействием температуры способствует адгезии (сцеплению) формовок с поверхностью формующих элементов. Большинство формовок остаются прилип- шими. и при повторном обжатии разрушаются, из-за чего готовый продукт выходит низкого качества и непригодный для дальнейшего использования.

Цель изобретения - повышение качест- ва формовок.

Указанная цель достигается тем, что поворотные держатели выполнены в виде дисков, плоскости торцов которых расположены под острым углом друг к дру- гу, формовочные элементы закреплены на оппозитных торцах дисков со сдвигом элементов одного диска относительно элементов другого диска на полшага и выполнены ввиделопасгей, лопасти одного диска уста-

новлены с возможностью размещения между лопастями другого диска, кожух выполнен из двух коаксиально установленных и жестко связанных между собой поперечным ребром внутреннего и наружного прямых круговых цилиндров, питающая и выходная течки смонтированы на цилиндрической поверхности наружного кругового цилиндра, а кожух выполнен термоизоляционным. Благодаря этому стало возможным после окон- чания процесса формовки нарушать адгезионные связи формовок с формующими поверхностями и, тем самым, исключать возможность залипания готовых изделий. Это происходит потому; что при расхождении формующих элементов их лопасти перемещаются одновременно в радиальном направлении одна относительно другой и тангенциальном направлении относительно поверхностей формующих элементов. Поэтому при относительном радиальном перемещении лопастей нарушается их сцепление с поверхностью формовок, а за счет тангенциального перемещения лопастей формовки сдвигаются относительно поверхностей формовочных элементов. При этом формовки отделяются от формующих поверхностей и попадают в выходную течку, что исключает их разрушение и значительно повышает качество готовых изделий. Благодаря тому, что диски формовочных элементов расположены под острым углом, создается возможность, изменяя названный угол, изменять величину обжатия формовок и зависимость изменения давления в материале во времени, что позволит гибко вести технологический процесс формования топливно- рудных материалов при изменении их компонентов.

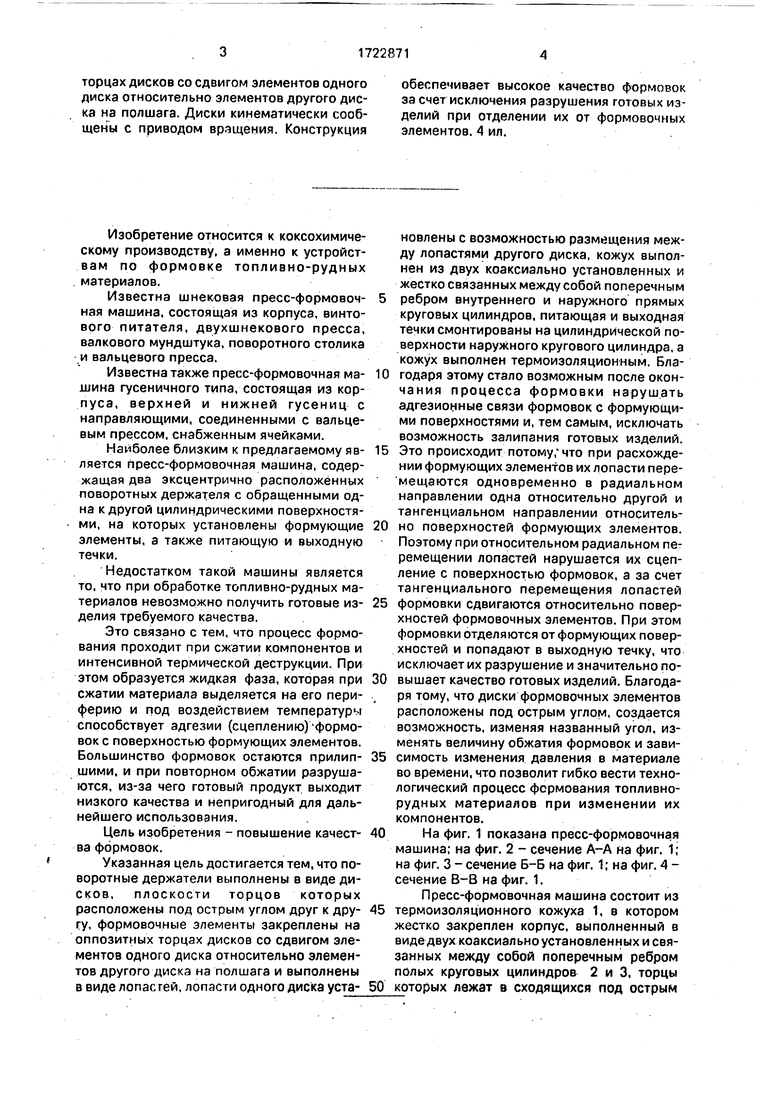

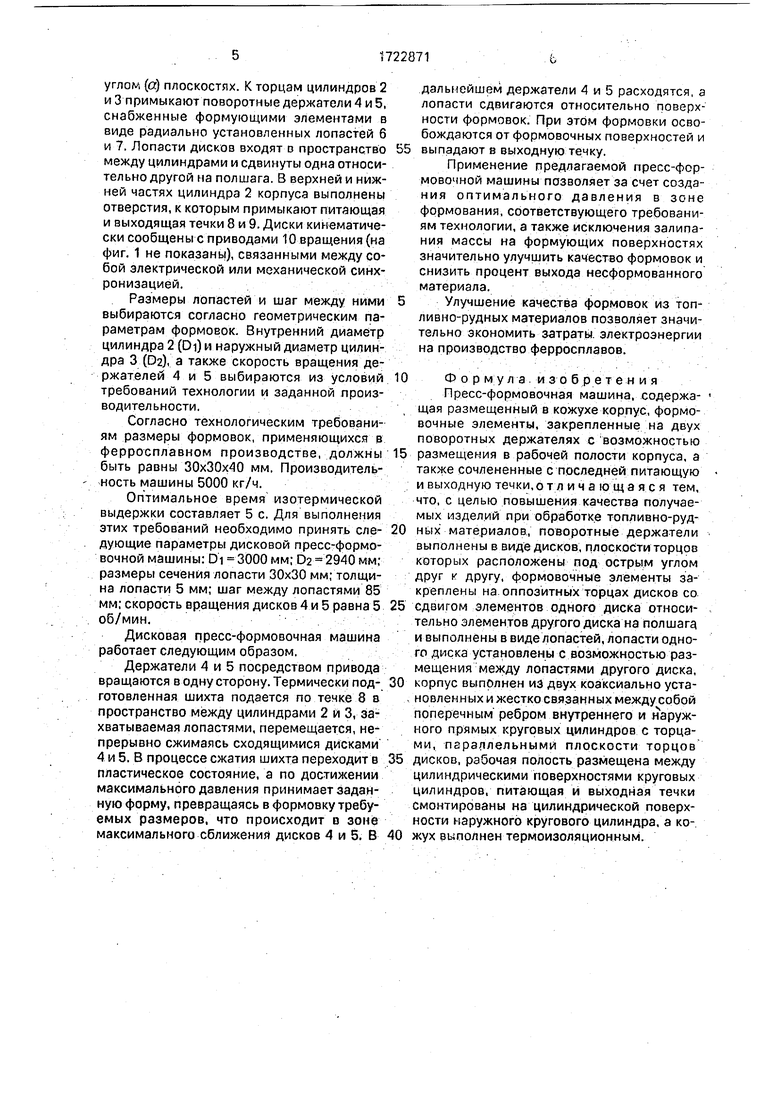

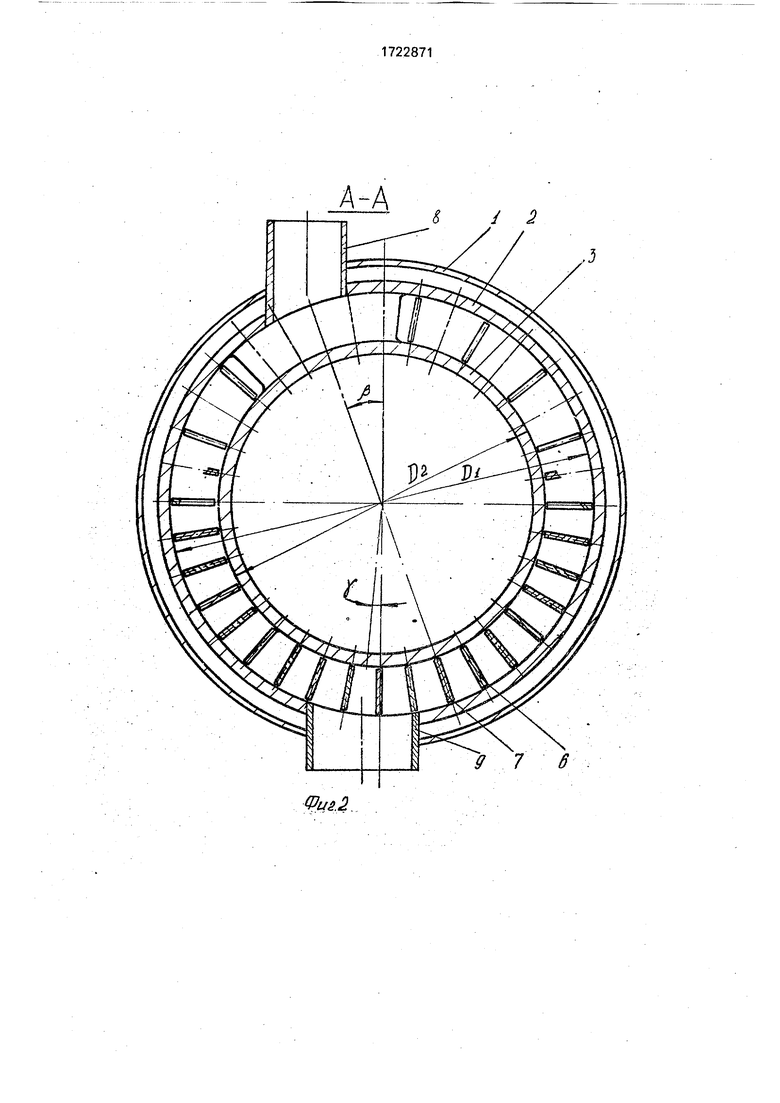

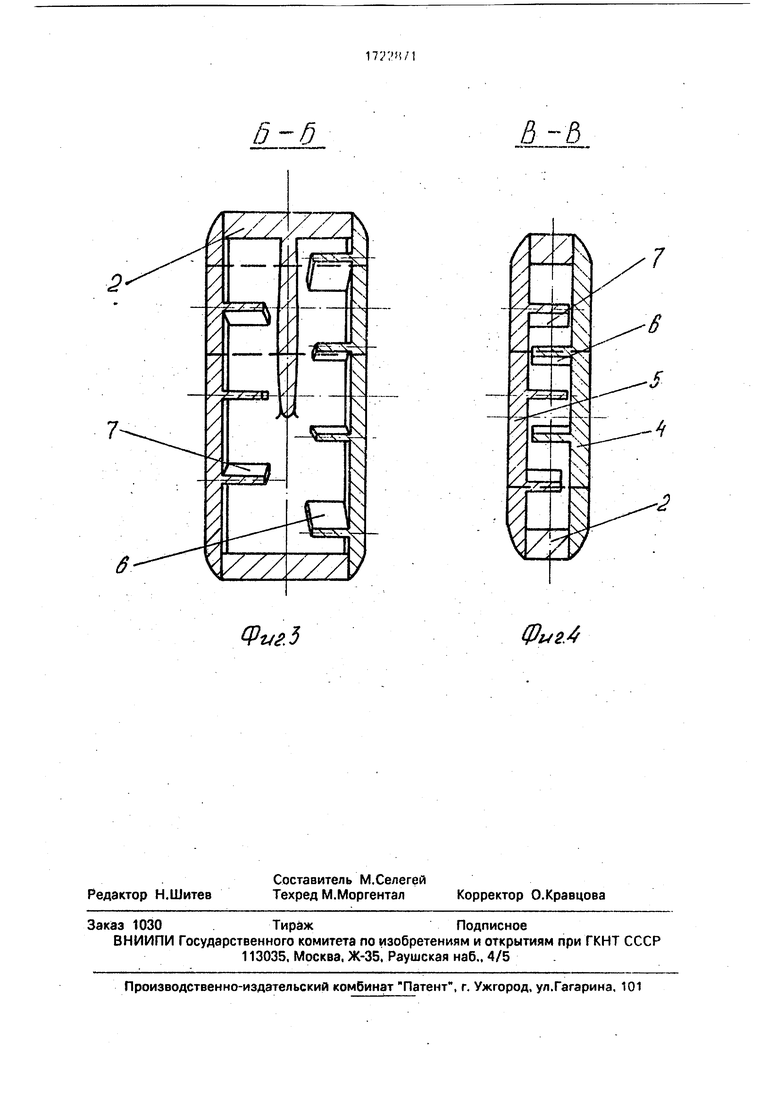

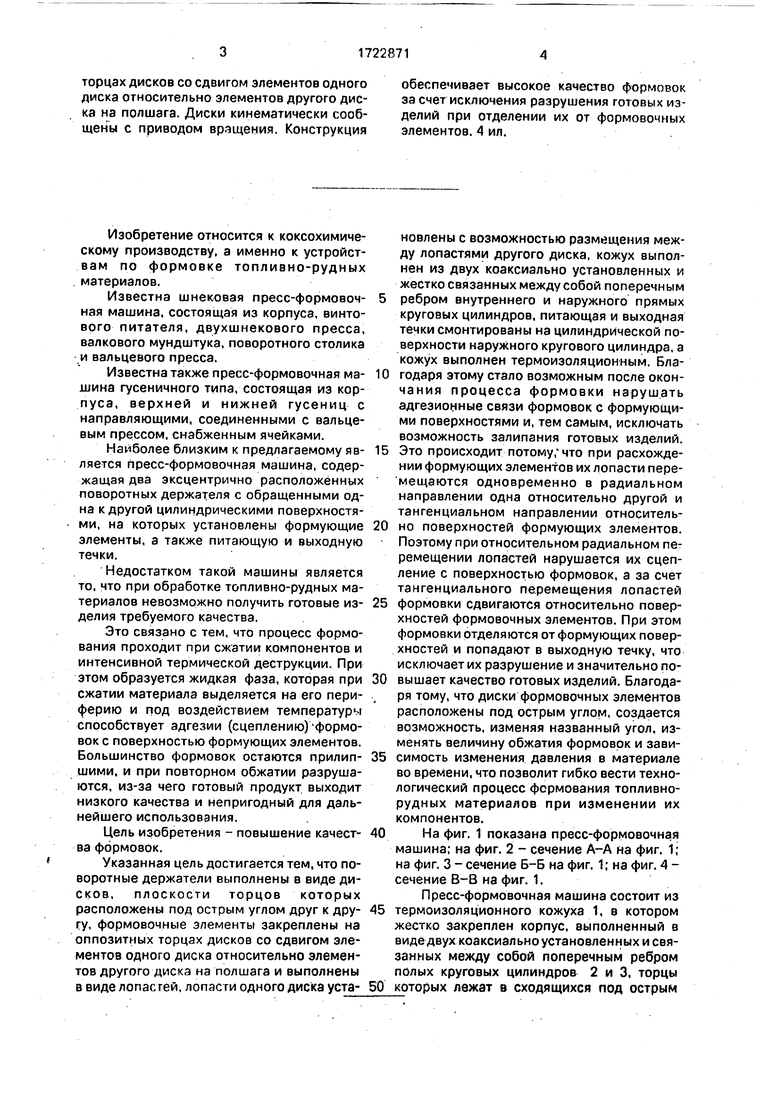

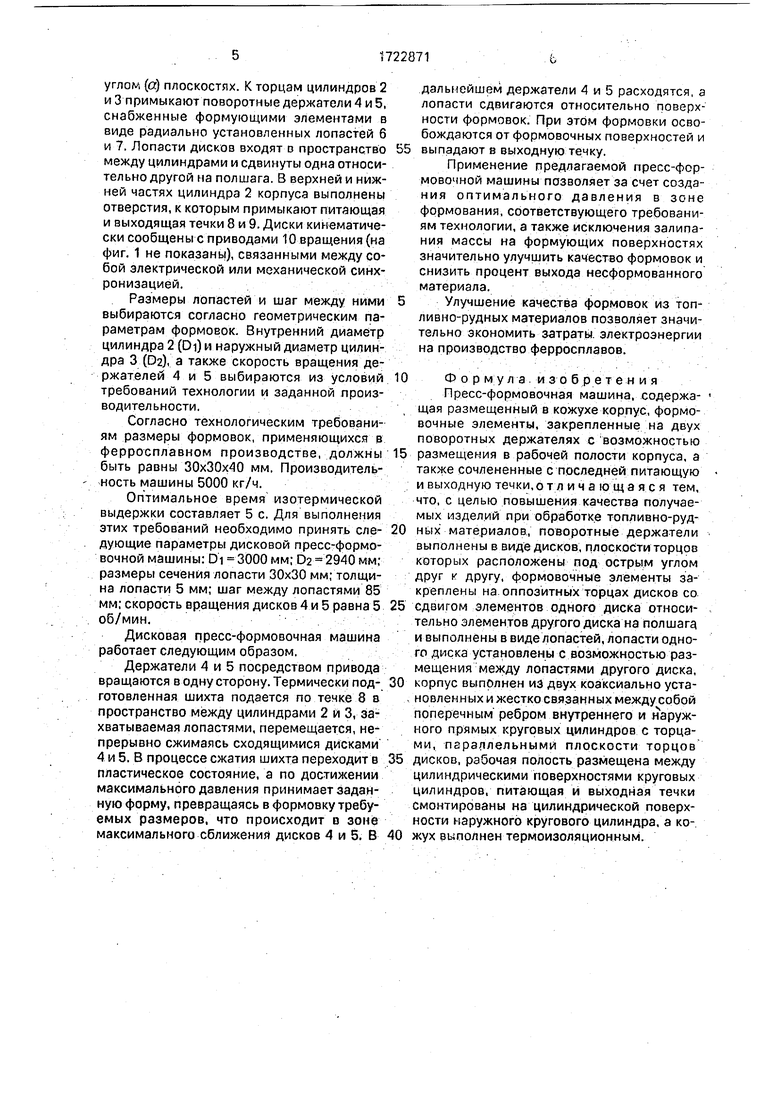

На фиг. 1 показана пресс-формовочная машина; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Пресс-формовочная машина состоит из термоизоляционного кожуха 1, в котором жестко закреплен корпус, выполненный в виде двух коаксиально установленных и связанных между собой поперечным ребром полых круговых цилиндров 2 и 3. торцы которых лежат в сходящихся под острым

углом (а) плоскостях. К торцам цилиндров 2 и 3 примыкают поворотные держатели 4 и 5, снабженные формующими элементами в виде радиально установленных лопастей б и 7. Лопасти дисков входят о пространство между цилиндрами и сдвинуты одна относительно другой на полшага. В верхней и нижней частях цилиндра 2 корпуса выполнены отверстия, к которым примыкают питающая и выходящая течки 8 и 9. Диски кинематически сообщены с приводами 10вращения(на фиг. 1 не показаны), связанными между собой электрической или механической синхронизацией.

Размеры лопастей и шаг между ними выбираются согласно геометрическим параметрам формовок. Внутренний диаметр цилиндра 2 (Di) и наружный диаметр цилиндра 3 (62), а также скорость вращения держателей 4 и 5 выбираются из условий требований технологии и заданной производительности.

Согласно технологическим требованиям размеры формовок, применяющихся в ферросплавном производстве, должны быть равны 30x30x40 мм. Производительность машины 5000 кг/ч.

Оптимальное время изотермической выдержки составляет 5 с. Для выполнения этих требований необходимо принять еле- дующие параметры дисковой пресс-формовочной машины: D i 3000 мм; D2 - 2940 мм; размеры сечения лопасти 30x30 мм; толщина лопасти 5 мм; шаг между лопастями 85 мм; скорость вращения дисков 4 и 5 равна 5 об/мин..

Дисковая пресс-формовочная машина работает следующим образом.

Держатели 4 и 5 посредством привода вращаются в одну сторону. Термически под- готовленная шихта подается по течке 8 в пространство между цилиндрами 2 и 3, захватываемая лопастями, перемещается, не прерывно сжимаясь сходящимися дисками 4 и 5. В процессе сжатия шихта переходит в пластическое состояние, а по достижении максимального давления принимает заданную форму, превращаясь в формовку требуемых размеров, что происходит в зоне максимального сближения дисков 4 и 5. В

дальнейшем держатели 4 и 5 расходятся, а лопасти сдвигаются относительно поверхности формовок. При этом формовки освобождаются от формовочных поверхностей и выпадают в выходную течку.

Применение предлагаемой пресс-формовочной машины позволяет за счет создания оптимального давления в зоне формования, соответствующего требованиям технологии, а также исключения залипа- ния массы на формующих поверхностях значительно улучшить качество формовок и снизить процент выхода несформованного материала.

Улучшение качества формовок из топ- ливно-рудных материалов позволяет значительно экономить затраты, электроэнергии на производство ферросплавов.

Ф о р м у л а. и з о б р е т е н и я Пресс-формовочная машина, содержа- щая размещенный в кожухе корпус, формовочные элементы, закрепленные на двух поворотных держателях с возможностью размещения в рабочей полости корпуса, а также сочлененные с последней питающую и выходную течки, о т л и ч а ю ща я с я тем, что, с целью повышения качества получаемых издел.ий при обработке топливно-руд- ных материалов., поворотные держатели выполнены в виде дисков, плоскости торцов которых расположены под острым углом друг к другу, формовочные элементы закреплены на. оппозитных торцах дисков со сдвигом элементов одного диска относительно элементов другого диска на полшага, и выполнены в виде лопастей, лопасти одного диска установлены с возможностью размещения между лопастями другого диска, корпус выполнен из двух коаксиально установленных и жестко связанных между собой поперечным ребром внутреннего и наружного прямых круговых цилиндров с торцами, параллельными плоскости торцов дисков, рабочая полость размещена между цилиндрическими поверхностями круговых цилиндров, питающая и выходная течки смонтированы на цилиндрической поверхности наружного кругового цилиндра, а кожух выполнен термоизоляционным.

Vus.Z.

6-6

В-5

Фиг.4

| ПРЕСС ШНЕКОВЫЙ | 0 |

|

SU303210A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| ВСЕСОЮЗНАЯ i 11й1ЕШ'НО-ГЕХИ^-!ЕСНйй| | 0 |

|

SU373175A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Патент США № 3430584 | |||

| кл | |||

| Счетный сектор | 1919 |

|

SU107A1 |

Авторы

Даты

1992-03-30—Публикация

1989-07-06—Подача