05

сл

Изобретение относится к технологии обработки металлов давлением и может быть использовано в металлообрабатывающих отраслях промышленности при производстве поковок топоров для формообразования обу- ха и всада, а также при изготовлении втулок, рычагов со сквозными отверстиями на концах или в средней части и т.п.

Цель изобретения - повышение производительности, упрощение технологии и улучшение условий труда.

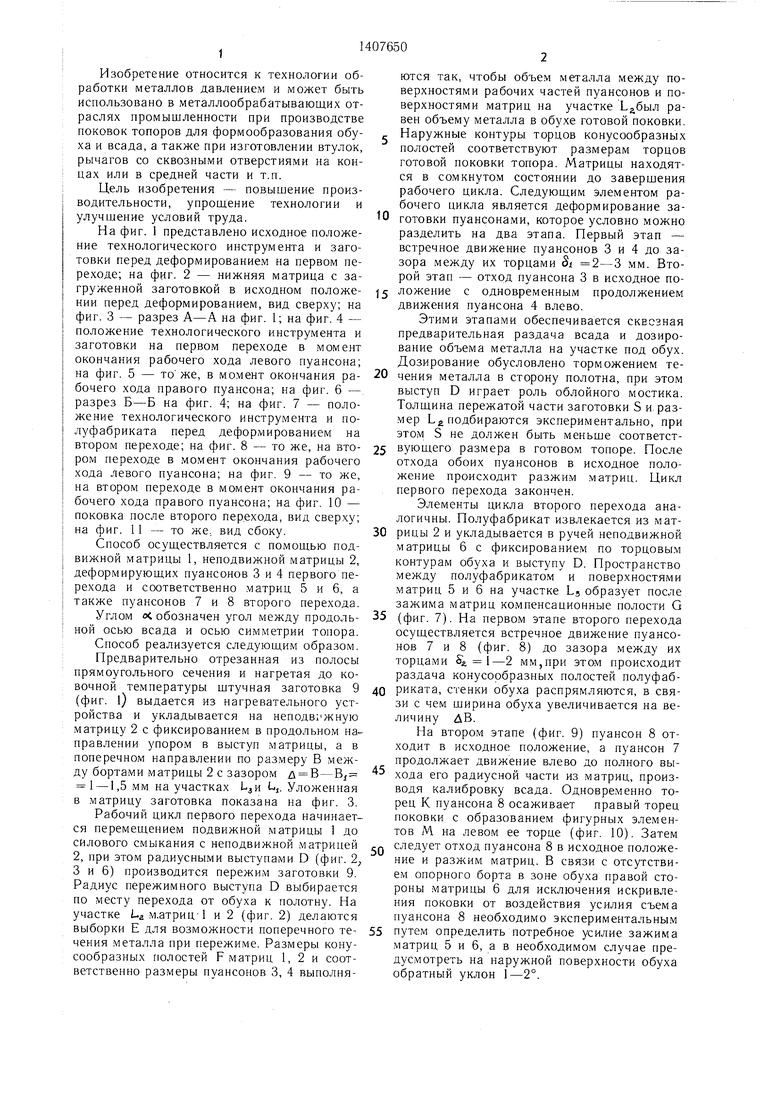

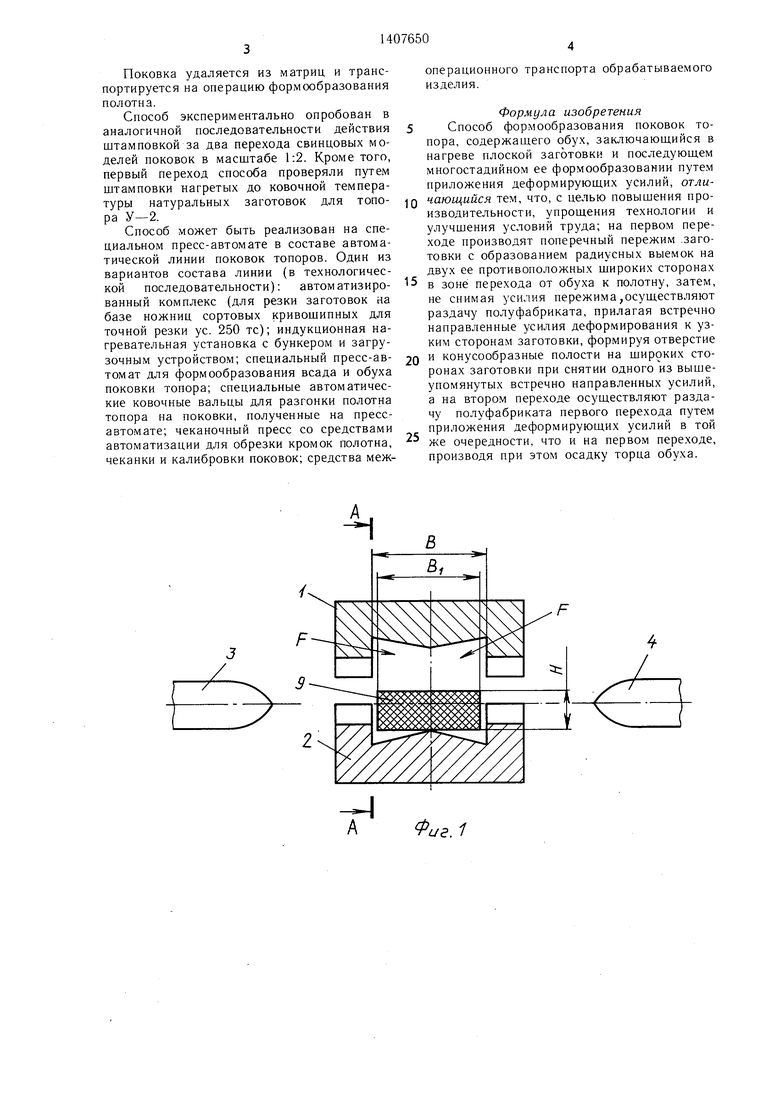

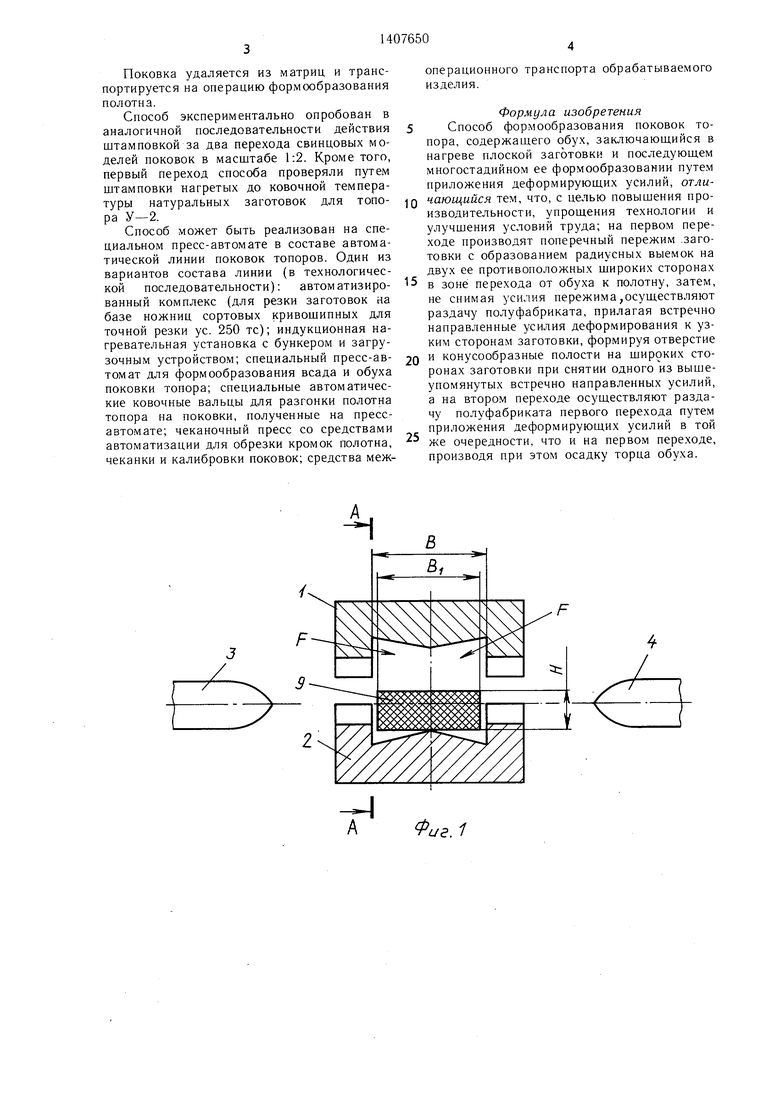

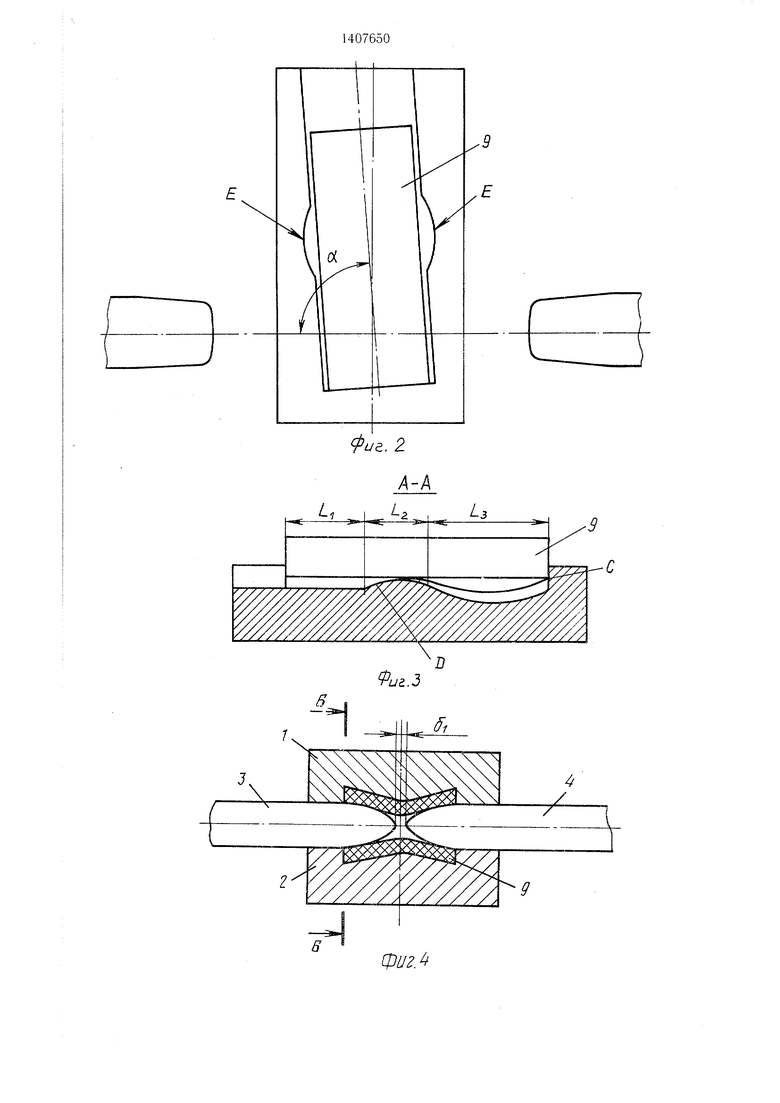

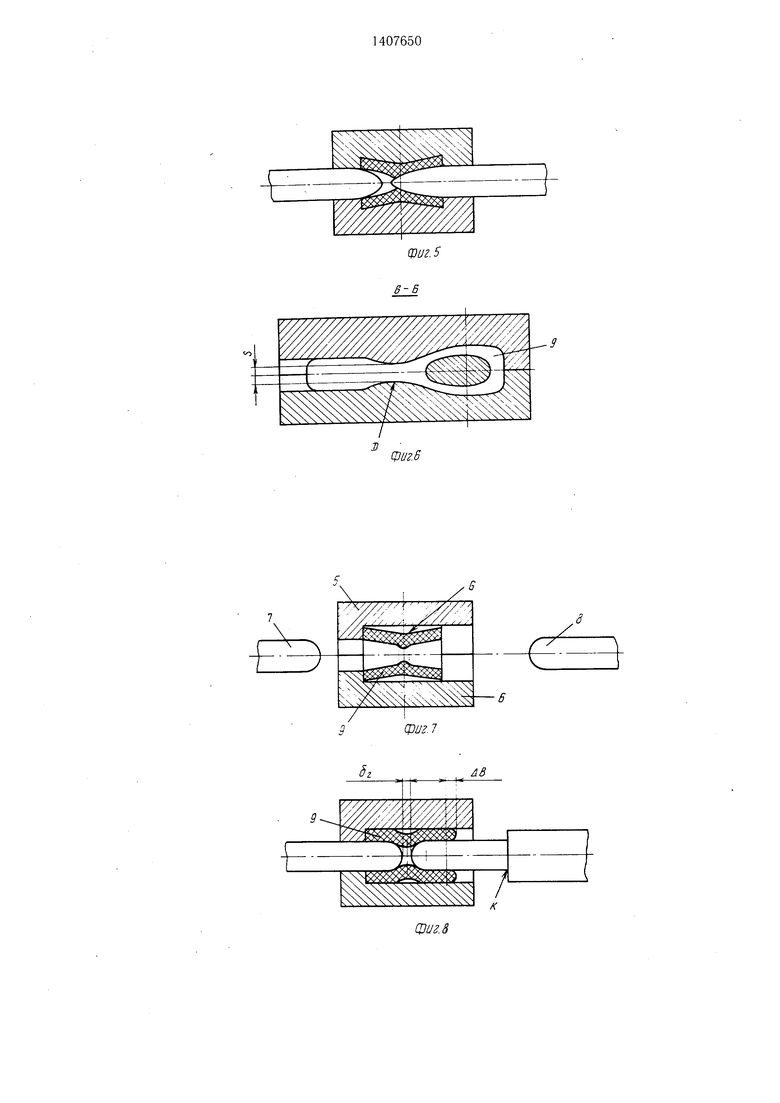

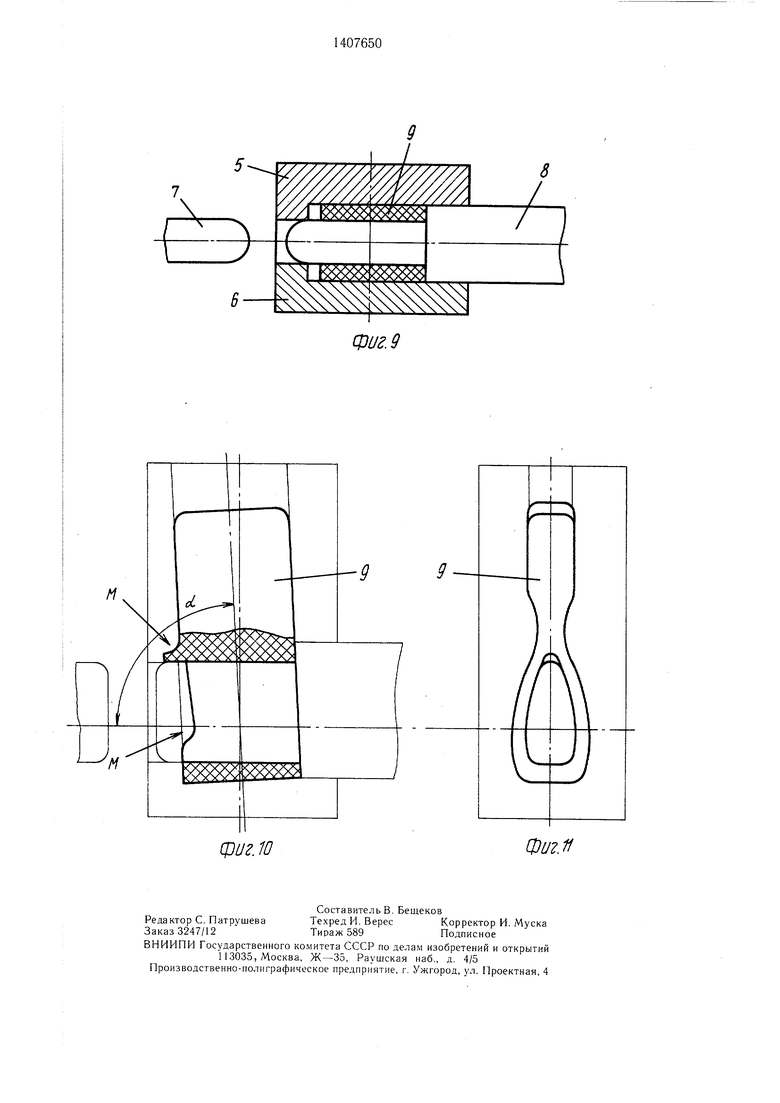

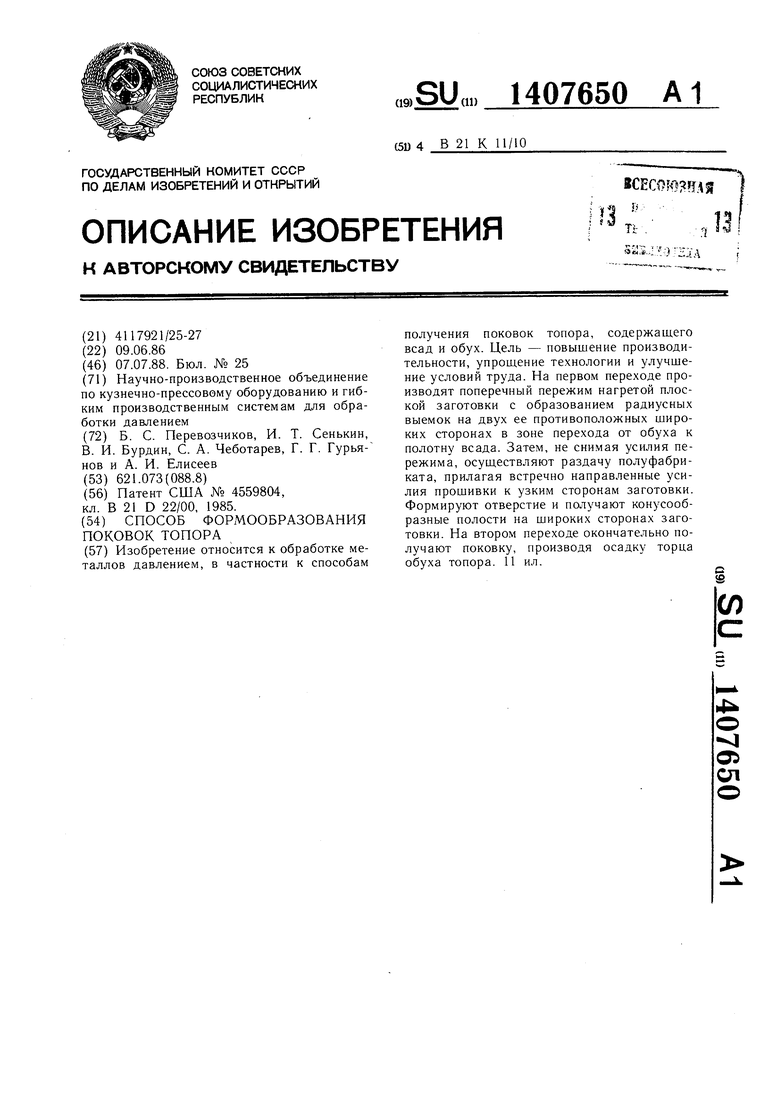

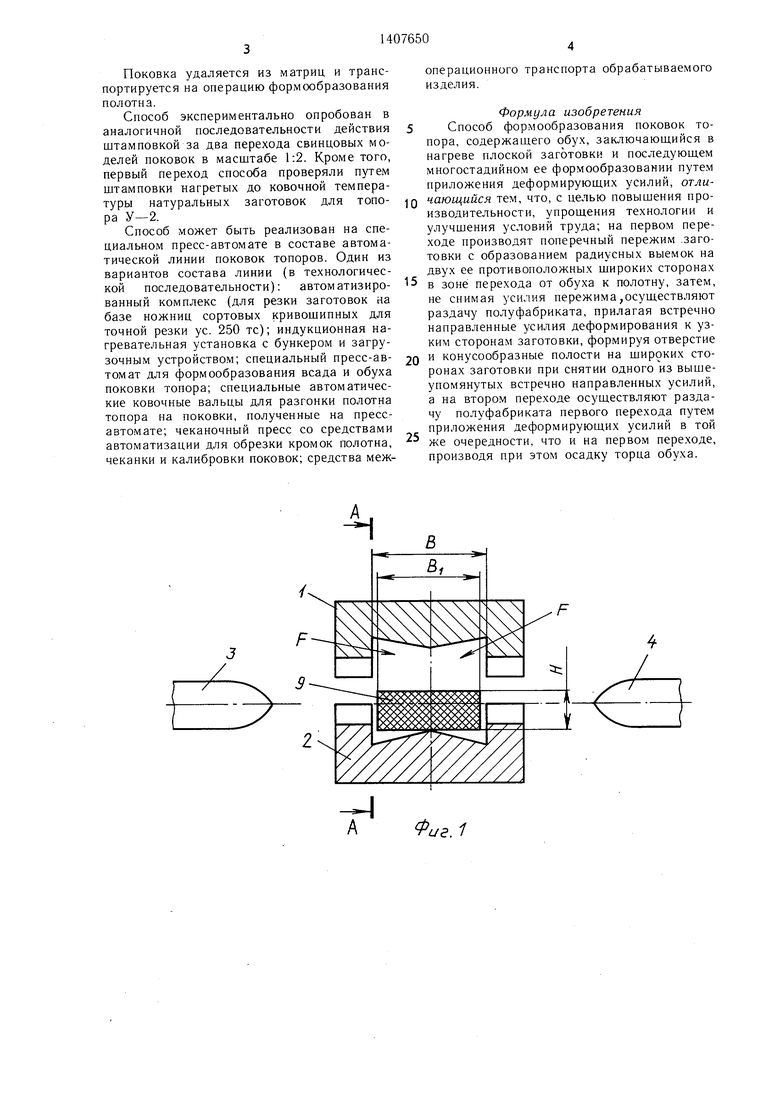

На фиг. 1 представлено исходное положение технологического инструмента и заготовки перед деформированием на первом переходе; на фиг. 2 - нижняя матрица с загруженной заготовкой в исходном положе- НИИ перед деформированием, вид сверху; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - положение технологического инструмента и заготовки на первом переходе в момент окончания рабочего хода левого пуансона; на фиг. 5 - то же, в момент окончания ра- бочего хода правого пуансона; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - положение технологического инструмента и полуфабриката перед деформированием на втором переходе; на фиг. 8 - то же, на вто- ром переходе в момент окончания рабочего хода левого пуансона; на фиг. 9 - то же, на втором переходе в момент окончания рабочего хода правого пуансона; на фиг. 10 - поковка после второго перехода, вид сверху; на фиг. 11 - то же., вид сбоку.

Способ осуществляется с помощью подвижной матрицы 1, неподвижной матрицы 2, деформирующих пуансонов 3 и 4 первого перехода и соответственно матриц 5 и б, а также пуансонов 7 и 8 второго перехода.

Углом С обозначен угол между продоль- ной осью всада и осью симметрии топора.

Способ реализуется следующим образом.

Предварительно отрезанная из полосы прямоугольного сечения и нагретая до ковочной температуры щтучная заготовка 9 (фиг. l) выдается из нагревательного устройства и укладывается на неподв; жную матрицу 2 с фиксированием в продольном направлении упором в выступ .матрицы, а в поперечном направлении по размеру В между бортами матрицы 2 с зазором д В-Ef- 1 -1,5 мм на участках Ц и (-,. Уложенная в матрицу заготовка показана на фиг. 3.

Рабочий цикл первого перехода начинается перемещением подвижной матрицы 1 до силового смыкания с неподвижной матрицей 2, при этом радиусными выступами D (фиг. 2, 3 и 6) производится пережим заготовки 9. Радиус пережимного выступа D выбирается но месту перехода от обуха к полотну. На участке ЬгМ.атриц- и 2 (фиг. 2) делаются выборки Е для возможности поперечного те- чения металла при пережиме. Размеры конусообразных полостей F матриц 1, 2 и соответственно размеры пуансонов 3, 4 выполняются так, чтобы объе.м металла между поверхностями рабочих частей пуансонов и поверхностями матриц на участке равен объему металла в обухе готовой поковки. Наружные контуры торцов конусообразных полостей соответствуют размерам торцов готовой ноковки топора. Матрицы находятся в сомкнутом состоянии до заверщения рабочего цикла. Следуюидим элементом рабочего цикла является деформирование заготовки пуансонами, которое условно можно разделить на два этапа. Первый этап - встречное движение пуансонов 3 и 4 до зазора между их торцами Si. 2-3 мм. Второй этап - отход пуансона 3 в исходное положение с одновременным продолжением движения пуансона 4 влево.

Этими этапами обеспечивается сквозная предварительная раздача всада и дозирование объема металла на участке под обух. Дозирование обусловлено торможением течения металла в сторону полотна, при этом выступ D играет роль облойного мостика. Толщина пережатой части заготовки S и-размер L подбираются экспериментально, при этом S не должен быть меньще соответствующего размера в готовом топоре. После отхода обоих пуансонов в исходное положение происходит разжим матриц. Цикл первого перехода закончен.

Элементы цикла второго перехода аналогичны. Полуфабрикат извлекается из .матрицы 2 и укладывается в ручей неподвижной матрицы 6 с фиксированием по торцовым контурам обуха и выступу D. Пространство между полуфабрикатом и поверхностями матриц 5 и 6 на участке Lj образует после зажима матриц компенсационные полости G (фиг. 7). На первом этапе второго перехода осуществляется встречное движение пуансонов 7 и 8 (фиг. 8) до зазора между их торцами й г, 1-2 мм,при этом происходит раздача конусообразных полостей полуфабриката, стенки обуха распрямляются, в связи с чем щирина обуха увеличивается на величину дВ.

На втором этапе (фиг. 9) пуансон 8 отходит в исходное положение, а пуансон 7 продолжает движение влево до полного выхода его радиусной части из матриц, производя калибровку всада. Одновременно торец К пуансона 8 осаживает правый торец поковки с образованием фигурных элементов М на левом ее торце (фиг. 10). Затем следует отход пуансона 8 в исходное положение и разжим матриц. В связи с отсутствием опорного борта в зоне обуха правой стороны матрицы 6 для исключения искривления поковки от воздействия усилия съема пуансона 8 необходимо экспериментальным путем определить потребное усилие зажима .матриц 5 и 6, а в необходимом случае предусмотреть на наружной поверхности обуха обратный уклон 1-2°.

Поковка удаляется из матриц и транспортируется на операцию формообразования полотна.

Способ экспериментально опробован в аналогичной последовательности действия штамповкой за два перехода свинцовых моделей поковок в масштабе 1:2. Кроме того, первый переход способа проверяли путем штамповки нагретых до ковочной температуры натуральных заготовок для топора У-2.

Способ может быть реализован на специальном пресс-автомате в составе автоматической линии поковок топоров. Один из вариантов состава линии (в технологической последовательности): автоматизированный комплекс (для резки заготовок на базе ножниц сортовых кривошипных для точной резки ус. 250 тс); индукционная нагревательная установка с бункером и загрузочным устройством; специальный пресс-автомат для формообразования всада и обуха поковки топора; специальные автоматические ковочные вальцы для разгонки полотна топора на поковки, полученные на пресс- автомате; чеканочный пресс со средствами автоматизации для обрезки кромок полотна, чеканки и калибровки поковок; средства межоперационного транспорта обрабатываемого изделия.

Формула изобретения

Способ формообразования поковок топора, содержащего обух, заключающийся в нагреве плоской заготовки и последующем многостадийном ее формообразовании путем приложения деформирующих усилий, отличающийся тем, что, с целью повышения производительности, упрощения технологии и улучшения условий труда; на первом переходе производят поперечный пережим .заготовки с образованием радиусных выемок на двух ее противоположных широких сторонах

в зоне перехода от обуха к полотну, затем, не снимая усилия пережима,осуществляют раздачу полуфабриката, прилагая встречно направленные усилия деформирования к узким сторонам заготовки, формируя отверстие

и конусообразные полости на широких сторонах заготовки при снятии одного из вышеупомянутых встречно направленных усилий, а на втором переходе осуществляют раздачу полуфабриката первого перехода путем приложения деформирующих усилий в той же очередности, что и на первом переходе, производя при этом осадку торца обуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной штамповки топоров | 1986 |

|

SU1382577A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

| Способ штамповки удлиненных поковок с раструбом | 1991 |

|

SU1802736A3 |

| Устройство для объемного деформирования | 1984 |

|

SU1196093A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

Изобретение относится к обработке металлов давлением, в частности к способам получения поковок топора, содержащего всад и обух. Цель - повышение производительности, упрощение технологии и улучшение условий труда. На первом переходе производят поперечный пережим нагретой плоской заготовки с образованием радиусных выемок на двух ее противоположных щиро- ких сторонах в зоне перехода от обуха к полотну всада. Затем, не снимая усилия пережима, осуществляют раздачу полуфабриката, прилагая встречно направленные усилия прощивки к узким сторонам заготовки. Формируют отверстие и получают конусообразные полости на щироких сторонах заготовки. На втором переходе окончательно получают поковку, производя осадку торца обуха топора. 11 ил.

иг.1

Фи.2

Фиг.

фиг. 7

8

фиг. 9

| Патент США № 4559804, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-07—Публикация

1986-06-09—Подача