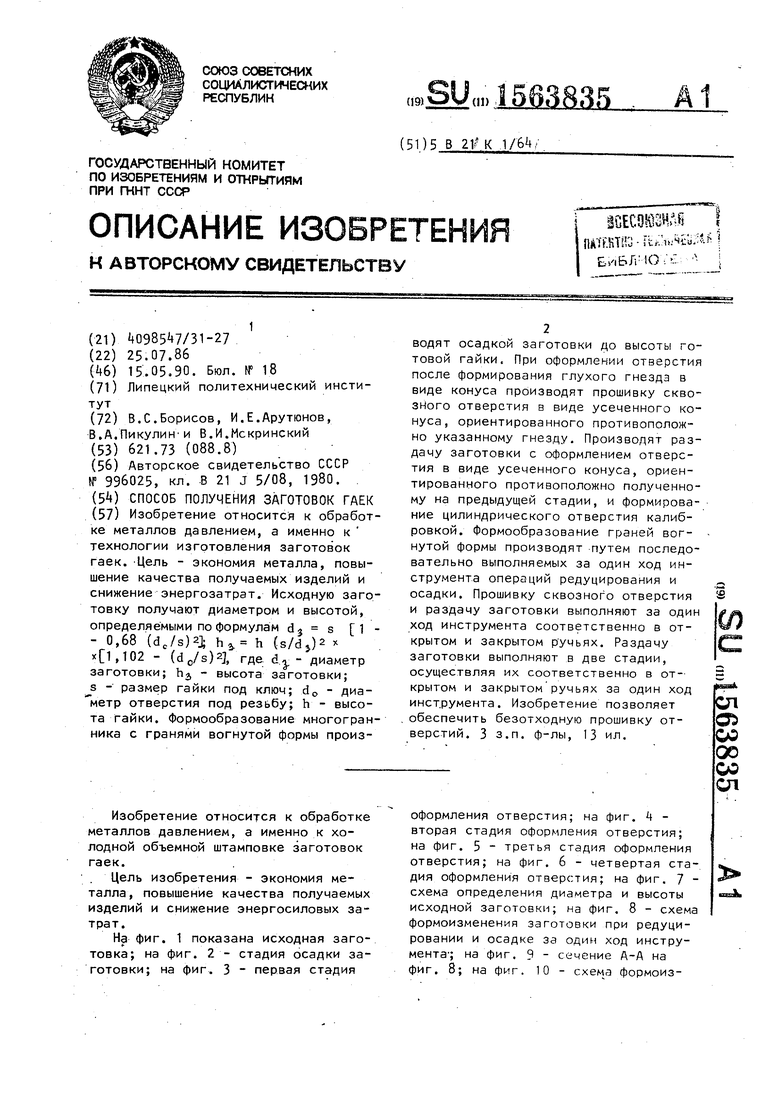

Изобретение относится к обработке металлов давлением, а именно к холодной объемной штамповке заготовок гаек.

Цель изобретения - экономия металла, повышение качества получаемых изделий и снижение энергосиловых затрат.

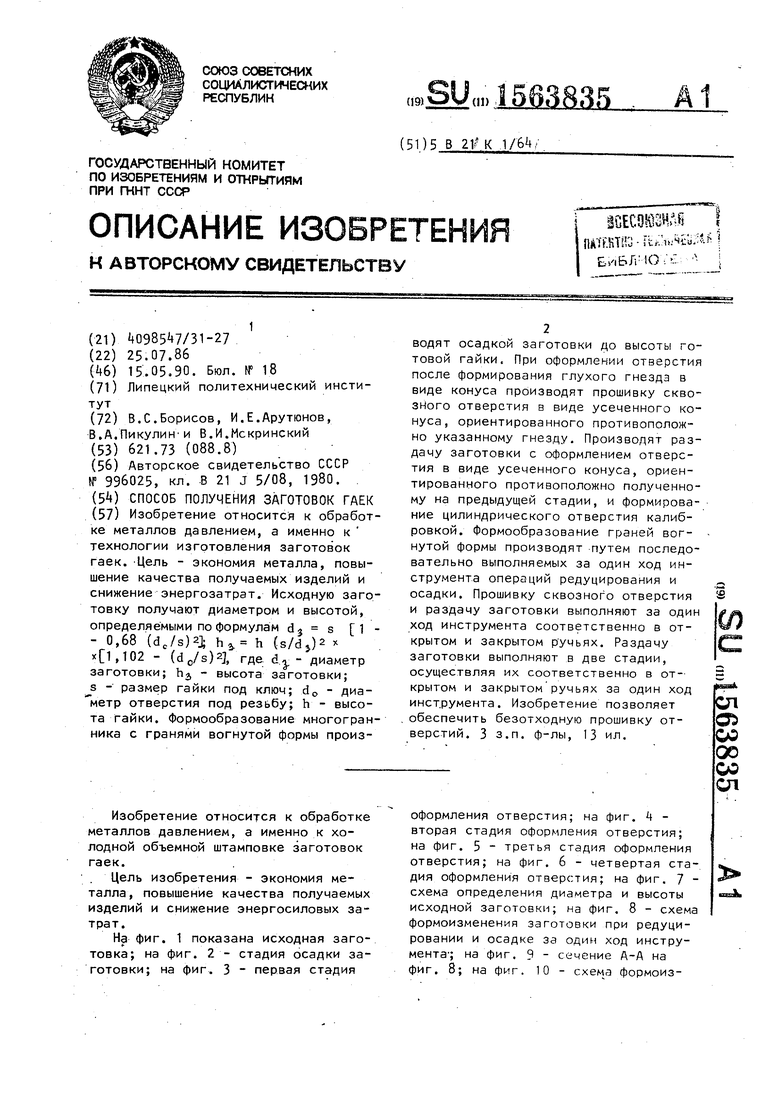

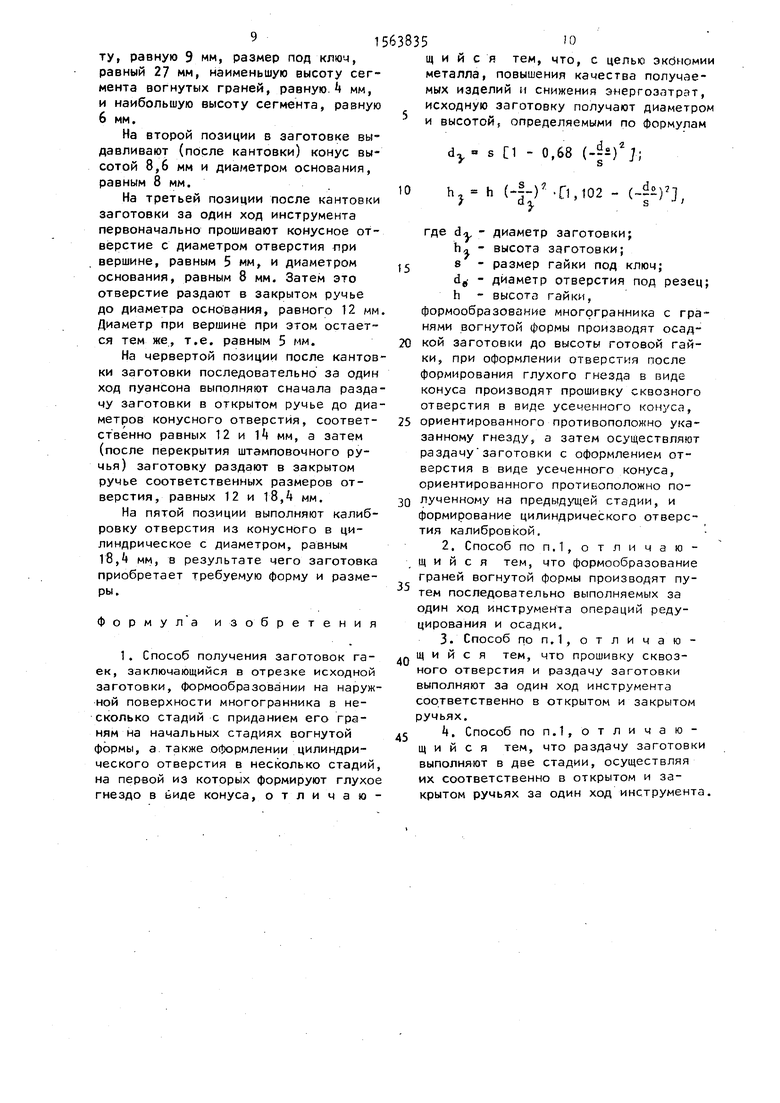

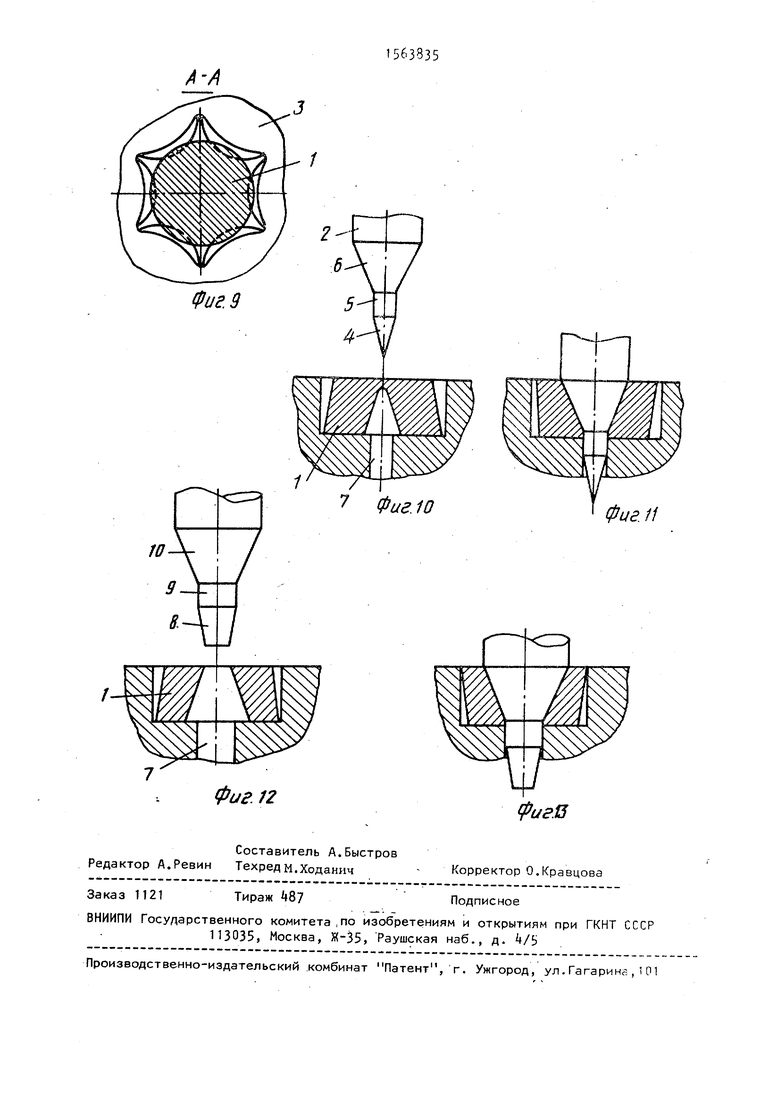

На фиг. 1 показана исходная заготовка; на фиг. 2 - стадия осадки заготовки; на фиг. Ъ - первая стадия

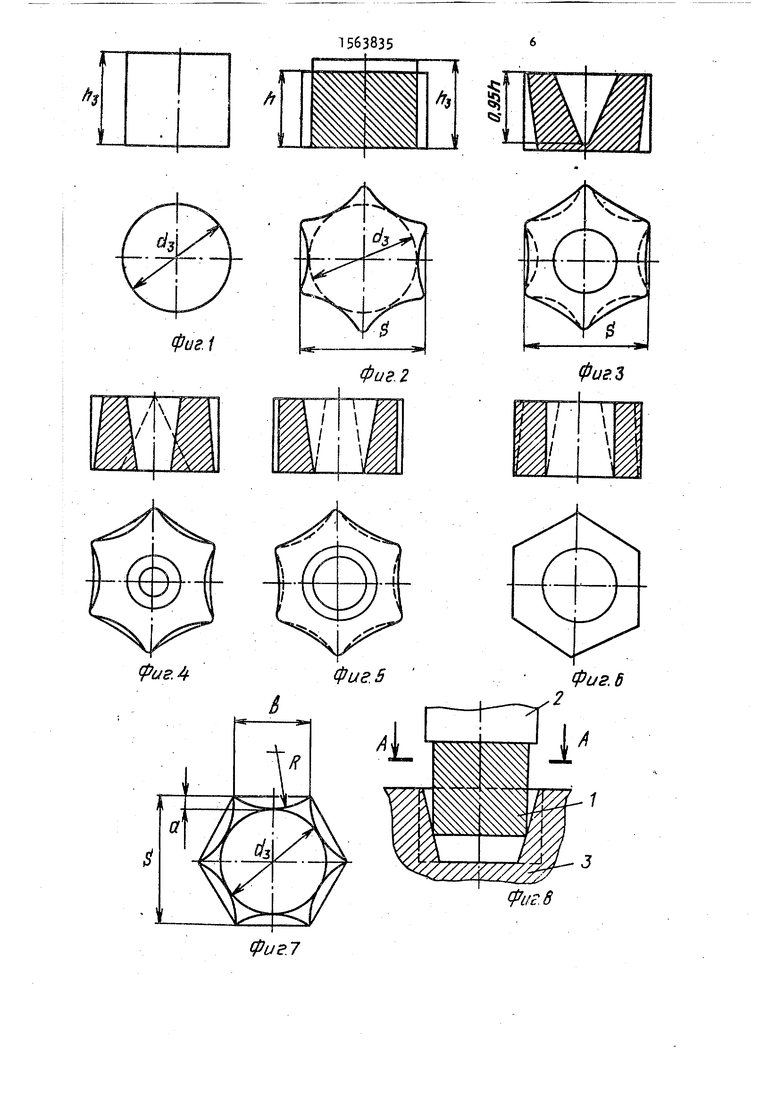

оформления отверстия; на фиг. - вторая стадия оформления отверстия; на фиг. 5 - третья стадия оформления отверстия; на фиг. 6 - четвертая стадия оформления отверстия; на фиг. 7 - схема определения диаметра и высоты исходной заготовки; на фиг. 8 - схема формоизменения заготовки при редуцировании и осадке за один ход инструмента ; на фиг. 9 - сечение А-А на фиг. 8; на фиг. 10 - схема формоизменения заготовки при прошивке с раздачей, исходное положение; на фиг.11 - то жэ, конечное положение; на фиг. 12- схема формоизменения заготовки при раздаче в открытом ручье; на фиг, 13- схема формоизменения заготовки при раздаче в закрытом ручье.

Способ осуществляют следующим образом.

На первой операции путем отрезки от длинномерного материала отделяют цилиндрическую заготовку высотой h, и диаметром d.. На второй операции цилиндрическую заготовку осаживают в многогранной матрице с полостью с вогнутыми гранями до высоты готового изделия. При этом заготовка приобретает форму многогранника с вогнутыми гранями. Дальнейшие операции обеспечивают безотходную прошивку, раздачу и калибровку отверстия ,поэтому объем заготовки принимают равным объему гот о .вой под нарезку резьбы гайки.Наиболее рационально прошивка и раздача заготовки протекают при отсутствии течения металла заготовки по граням матрицы, в этом случае минимальны силы трения между металлом заготовок и инструментом. Для обеспечения этого условия необходимо, чтобы прошивка, и раздача заготовки не сопровождалис изменением ее высоты.

При постоянной высоте заготовки на операциях прошивки и-раздачи происходит радиальная передача металла из центра заготовки в полости вог-- нутых граней. Поэтому площадь этих полостей должна быть равна площади отверстия под резьбу. Сечение полостей вогнутых граней может быть различным (например, треугольным), но наиболее рациональным представляется сечение в виде сегмента, построенного на стороне шестигранника,

. Сегмент при одинаковой с треугольником площади имеет меньшую высоту, поэтому формирование вогнутых граней заготовки с сегментными полостями может быть обеспечено осадкой заготовки большего диаметра при меньших степенях деформации.

Площадь сегмента (sc) с достаточной точностью определяют по формуле

-j-

(1)

где а грани

- высота сегмента; b - ширина

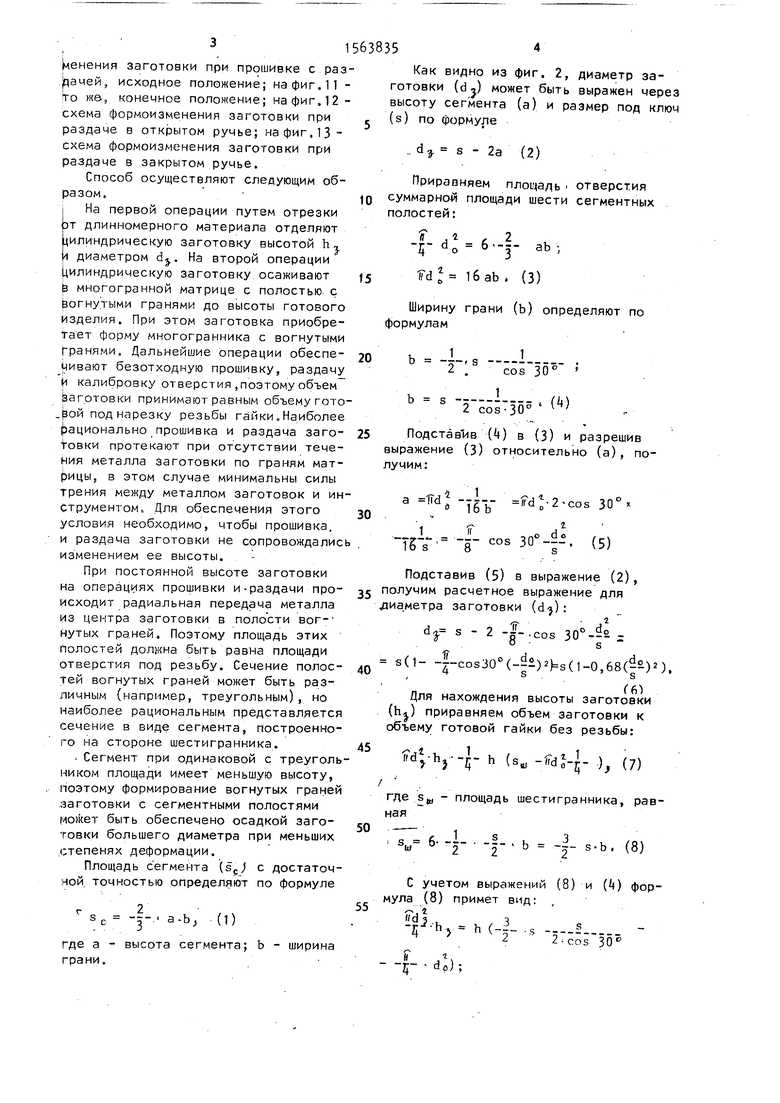

Как видно из фиг. 2, диаметр заготовки (dj) может быть выражен через высоту сегмента (а) и размер под ключ (s) по формуле

- Ц- s - 2а (2)

Приравняем площадь отверстия суммарной площади шести сегментных полостей:

я ,г Т do

ab

15

d 1баЬ , (3)

Ширину грани (b) формулам

определяют по

0

b

b

1

Т

s

...I. cos

... 1.

cos

3030°. (V

25

Подставив (4) в (3) и разрешив выражение (3) относительно (а), получим :

30

1 ъ- fd:-2-cos 30°

V -g- cos

30°-.

(5)

35

Подставив (5) в выражение (2), получим расчетное выражение для диа.метра заготовки (d):

dr

cos

30°--Ј z

do

s(1- -|-Cos30°(-2S)2bs(1-0,68()),

ss

fM Для нахождения высоты заготовки

(tu) приравняем объем заготовки к объему готовой гайки без резьбы:

45

fa

i Vr h (--fcJ-ц- ), (7)

где sw - площадь шестигранника, равная

0

s

ш

6. л.. ... „,

5

С учетом выражений мула (8) примет вид:

3

2

(8)

s-b. (8) и СО форaj.

t

h,c-f

ip d0);

Ms

3

Fees 305

fd );

(

fTcos 30

- (-:-)

Из выражения (9) найдем высоту

h

Параметры заготовки, определяемые по выражениям (6) и (Ю), позволяют получить необходимое формирование вогнутых граней для последующей прошивки и раздачи отверстия без увеличения или уменьшения высоты заготовки.

После осадки заготовка при переносе с позиции на позицию кантуется на 180 . Затем в заготовке на глубину до 0,95 выдавливается конус.

После этого заготовка переносится на следующую позицию и кантуется на 180 . На следующей операции в заготовку внедряют конусный прошивник (не показан) и в заготовке безотходно формируют конусное отверстие, ориентированное обратно предварительно сформированному в заготовку конусу. Последний создает растягивающее напряжение в кольце осаживаемого противником металла, благодаря чему становится возможной безотходная прошивка.

После переноса и кантовки заготовки на следующей операции конусным инструментом раздачей металла в радиальном направлении формируют конусное отверстие большего размера.

На заключительной операции после переноса и кантовки выполняют калибровку конусного отверстия в цилиндрическое требуемого диаметра. При этом вогнутые грани заготовки полностью выравниваются, а высота остается неизменной.

Наличие предварительно сформированных осадкой вогнутых граней обеспечивает благоприятное радиальное течение металла заготовки, что создает условия для безотходной прошив

кн.

Операции при осуществлении способа имеют варианты.

638356

На фиг. 9 показан вариант форми- рования вогнутых граней заготовки редуцированием и осадкой за один ход инструмента. При этом предварительно отрезанную цилиндрическую заготовку 1 под действием пуансона 2 заталкивают в коническую матрицу 3 и на заготовке редуцированием происходит частичное формирование вогнутых граней. После того, как торец заготовки 1 достигнет дна матрицы 3, вогнутые грани оформляют окончательно , осадкой.

Совмещение в одной операции редуцирования и осадки способствует лучшему оформлению ребер заготовки.

10

15

0

5

0

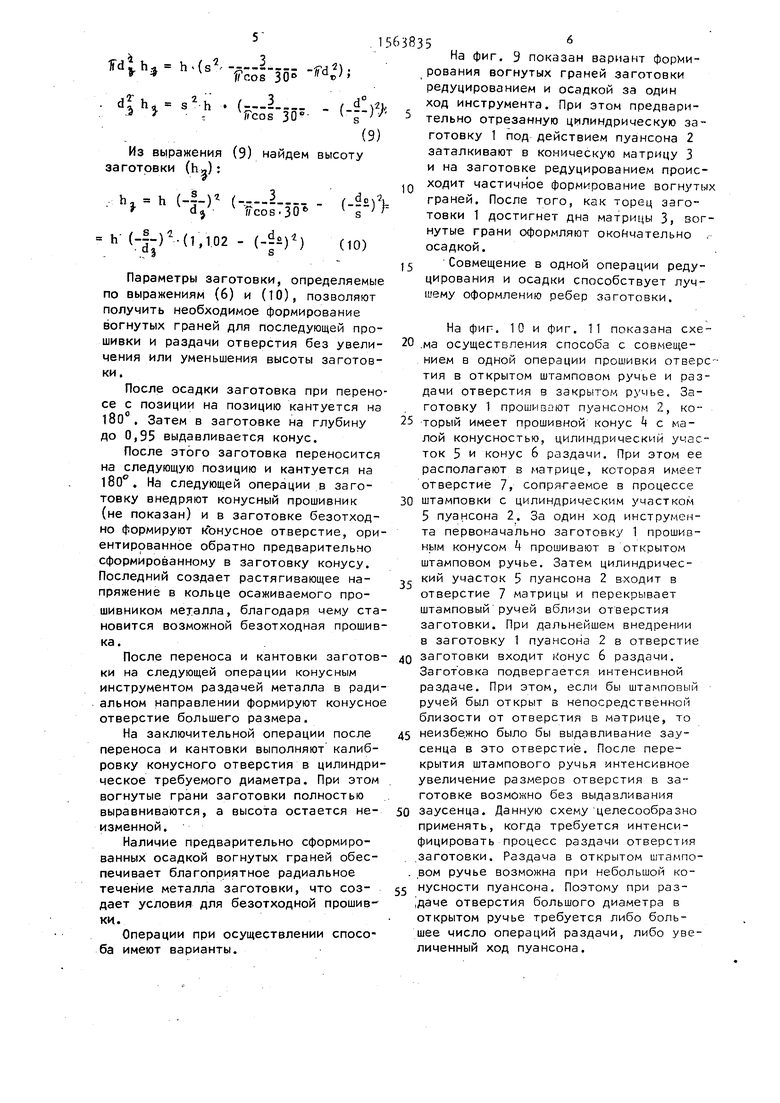

На фиг. 10 и фиг, 11 показана схема осуществления способа с совмещением в одной операции прошивки отверс тия в открытом штамповом ручье и раздачи отверстия в закрытом ручье. Заготовку 1 прошивают пуансоном 2, который имеет прошивной конус k с малой конусностью, цилиндрический участок 5 и конус 6 раздачи. При этом ее располагают в матрице, которая имеет отверстие 7, сопрягаемое в процессе штамповки с цилиндрическим участком 5 пуансона 2. За один ход инструмента первоначально заготовку 1 прошивным конусом 4 прошивают в ОТКРЫТОМ штамповом ручье. Затем цилиндрический участок 5 пуансона 2 входит в отверстие 7 матрицы и перекрывает штамповый ручей вблизи отверстия заготовки. При дальнейшем внедрении в заготовку 1 пуансона 2 в отверстие заготовки входит Конус 6 раздачи. Заготовка подвергается интенсивной раздаче. При этом, если бы штамповый ручей был открыт в непосредственном близости от отверстия в матрице, то неизбежно было бы выдавливание заусенца в это отверстие. После перекрытия штампового ручья интенсивное увеличение размеров отверстия в заготовке возможно без выдавливания 0 заусенца. Данную схему целесообразно применять, когда требуется интенсифицировать процесс раздачи отверстия заготовки. Раздача в открытом штамповом ручье возможна при небольшой конусности пуансона. Поэтому при раз- .даче отверстия большого диаметра в открытом ручье требуется либо большее число операций раздачи, либо увеличенный ход пуансона.

5

0

5

5

71563835

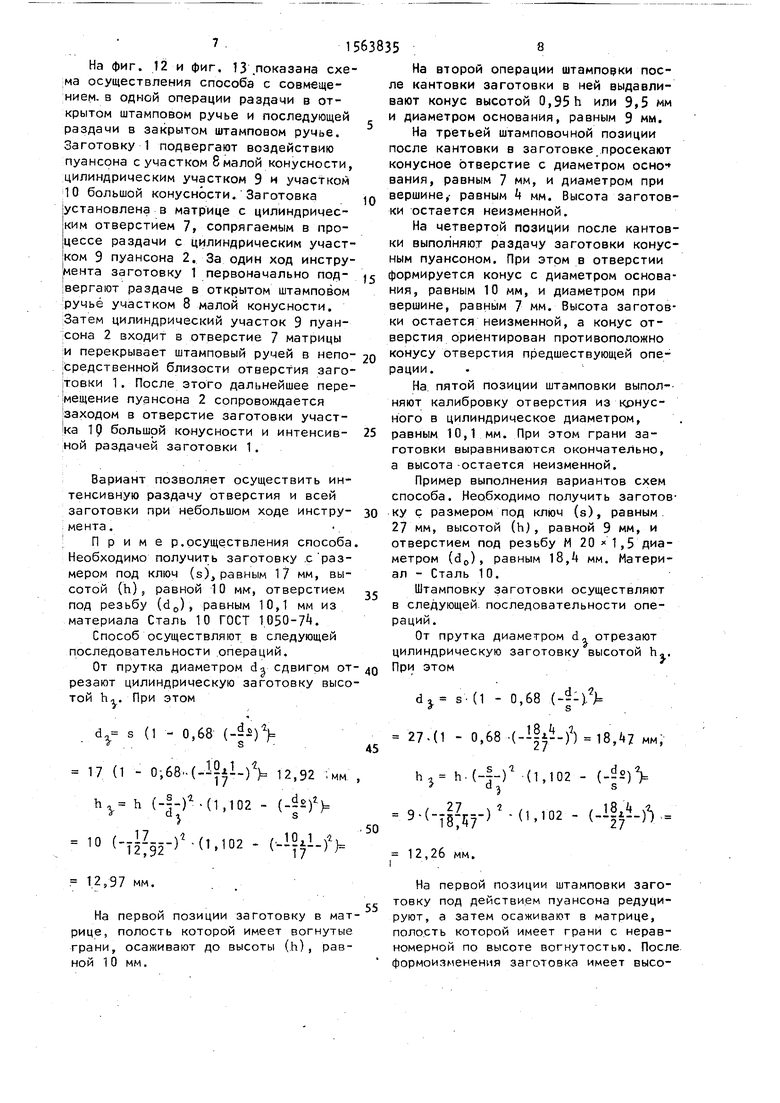

фиг. 12 и фиг. 13 показана схелева и

ма осуществления способа с совмещением, в одной операции раздачи в открытом штамповом ручье и последующей раздачи в закрытом штамповом ручье. Заготовку 1 подвергают воздействию пуансона с участком бмалой конусности, цилиндрическим участком 9 и участком 10 большой конусности. Заготовка установлена в матрице с цилиндрическим отверстием 7, сопрягаемым в процессе раздачи с цилиндрическим участком 9 пуансона 2. За один ход инструмента заготовку 1 первоначально подвергают раздаче в открытом штамповом ручье участком 8 малой конусности. Затем цилиндрический участок 9 пуансона 2 входит в отверстие 7 матрицы

8

На второй операции штамповки после кантовки заготовки в ней выдавливают конус высотой 0,95h или 9,5 мм и диаметром основания, равным 9 мм.

На третьей штамповочной позиции после кантовки в заготовке просекают конусное отверстие с диаметром осно вания, равным 7 мм, и диаметром при вершине,- равным k мм. Высота заготовки остается неизменной.

На четвертой позиции после кантовки выполняют раздачу заготовки конусным пуансоном. При этом в отверстии формируется конус с диаметром основания, равным 10 мм, и диаметром при вершине, равным 7 мм. Высота заготовки остается неизменной, а конус отверстия ориентирован противоположно

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

| СПОСОБ ВЫСАДКИ ЗАКЛАДНЫХ БОЛТОВ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, УСТРОЙСТВО ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ, УСТРОЙСТВО ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ | 1999 |

|

RU2168386C1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления заготовок гаек. Цель - экономия металла, повышение качества получаемых изделий и снижение энергозатрат. Исходную заготовку получают диаметром и высотой, определяемыми по формулам D3=S[1-0,68.(DO/S)2]

H3=H(S/D3)2[1,102-(DO/S)2], где D3 - диаметр заготовки

H3 - высота заготовки

S - размер гайки под ключ

Dо - диаметр отверстия под резьбу

H - высота гайки. Формообразование многогранника с гранями вогнутой формы производят осадкой заготовки до высоты готовой гайки. При оформлении отверстия после формирования глухого гнезда в виде конуса производят прошивку сквозного отверстия в виде усеченного конуса, ориентированного противоположно указанному гнезду. Производят раздачу заготовки с оформлением отверстия в виде усеченного конуса, ориентированного противоположно полученному на предыдущей стадии, и формирование цилиндрического отверстия калибровкой. Формообразование граней вогнутой формы производят путем последовательно выполняемых за один ход инструмента операций редуцирования и осадки. Прошивку сквозного отверстия и раздачу заготовки выполняют за один ход инструмента соответственно в открытом и закрытом ручьях. Раздачу заготовки выполняют в две стадии, осуществляя их соответственно в открытом и закрытом ручьях за один ход инструмента. Изобретение позволяет обеспечить безотходную прошивку отверстий. 3 з.п. ф-лы, 13 ил.

и перекрывает штамповый ручей в непо- JQ конусу отверстия предшествующей опе25

30

средственной близости отверстия заготовки 1. После этого дальнейшее перемещение пуансона 2 сопровождается заходом в отверстие заготовки участка 10 большой конусности и интенсивной раздачей заготовки 1.

Вариант позволяет осуществить интенсивную раздачу отверстия и всей заготовки при небольшом ходе инструмента.

Приме р.осуществления способа. Необходимо получить заготовку с размером под ключ (s),равным 17 мм, высотой (h), равной 10 мм, отверстием под резьбу (d0), равным 10,1 мм из материала Сталь 10 ГОСТ 1050-71.

Способ осуществляют в следующей последовательности операций.

От прутка диаметром d сдвигом от- 4Q резают цилиндрическую заготовку высотой h. При этом

35

рации.

На пятой позиции штамповки выполняют калибровку отверстия из конусного в цилиндрическое диаметром, равным 10,1 мм. При этом грани заготовки выравниваются окончательно, а высота остается неизменной.

Пример выполнения вариантов схем способа. Необходимо получить заготовку с размером под ключ (s), равным 27 мм, высотой (h), равной 9 мм, и отверстием под резьбу М 20 1,5 диаметром (d0), равным 18,4 мм. Материал - Сталь 10.

Штамповку заготовки осуществляют в следующей последовательности операций.

От прутка диаметром d отрезают цилиндрическую заготовку высотой h, При этом

1Г

s-(1 - 0,68

S

d, s (I - 0,68 (-SS)

17 (1 - 0;68..()V 12,92 . MM ,h, h-(-f-)1 (1,102 - (-)%

is

4-h (-a-)Mi,io2 - 9.( 27 )MM02 (.ie L)V.

l

50

Т875Г

27

-in t t, ,no /. 10,1 л.

-1U ( (,102 () J

12,97 MM.

55

На первой позиции штамповки заготовку под действием пуансона редуциНа первой позиции заготовку в мат- руют, а затем осаживают в матрице, рице, полость которой имеет вогнутыеполость которой имеет грани с неравграни, осаживают до высоты (h), рав-номерной по высоте вогнутостью. После

ной 10 мм. формоизменения заготовка имеет высо5

0

Q

5

рации.

На пятой позиции штамповки выполняют калибровку отверстия из конусного в цилиндрическое диаметром, равным 10,1 мм. При этом грани заготовки выравниваются окончательно, а высота остается неизменной.

Пример выполнения вариантов схем способа. Необходимо получить заготовку с размером под ключ (s), равным 27 мм, высотой (h), равной 9 мм, и отверстием под резьбу М 20 1,5 диаметром (d0), равным 18,4 мм. Материал - Сталь 10.

Штамповку заготовки осуществляют в следующей последовательности операций.

От прутка диаметром d отрезают цилиндрическую заготовку высотой h, При этом

1Г

s-(1 - 0,68

S

Т875Г

12,26 MM.

27

ту, равную 9 мм, размер под ключ, равный 27 мм, наименьшую высоту сегмента вогнутых граней, равную мм, и наибольшую высоту сегмента, равную 6 мм.

На второй позиции Б заготовке выдавливают (после кантовки) конус высотой 8,6 мм и диаметром основания, равным 8 мм.

На третьей позиции после кантовки заготовки за один ход инструмента первоначально прошивают конусное отверстие с диаметром отверстия при вершине, равным 5 мм, и диаметром основания, равным 8 мм. Затем это отверстие раздают в закрытом ручье до диаметра основания, равного 12 мм Диаметр при вершине при эгом остается тем же, т.е. равным 5 мм.

На червертой позиции после кантовки заготовки последовательно за один ход пуансона выполняют сначала раздачу заготовки в открытом ручье до диаметров конусного отверстия, соответственно равных 12 и 1 мм, а затем (после перекрытия штамповочного ручья) заготовку раздают в закрытом ручье соответственных размеров отверстия, равных 12 и 18,k мм.

На пятой позиции выполняют калибровку отверстия из конусного в цилиндрическое с диаметром, равным 18,4 мм, в результате чего заготовка приобретает требуемую форму и размеры.

Формула изобретения

d. - s 1 - 0,68 (-)2J;

S

10

(-2-)

d

Гио2 - c-)7j,

0

5

0

5

0

5

где

8

U h диаметр заготовки;

высота заготовки;

размер гайки под ключ;

диаметр отверстия под резец;

высота гайки, формообразование многогранника с гранями вогнутой формы производят осад- кой заготовки до высоты готовой гайки, при оформлении отверстия после формирования глухого гнезда в виде конуса производят прошивку сквозного отверстия в виде усеченного конуса, ориентированного противоположно указанному гнезду, а затем осуществляют раздачу заготовки с оформлением отверстия в виде усеченного конуса, ориентированного противоположно полученному на предыдущей стадии, и формирование цилиндрического отверстия калибровкой.

/

y/Z I

I i

f

фиеЛ

Фиг. 5

Ј

фие.7

т

Фиг. 6

Фа г 8

Фиг. 12

Редактор А.Ревин

Составитель А.Быстрое Техред м. Ход анич

Заказ 1121

Тираж 8

ВНИИПИ Государственного комитета ,по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. k/S

Фиг. //

фиай

Корректор О.Кравцова

Подписное

| Способ высадки изделий с многогранником | 1980 |

|

SU996025A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ( СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ГАЕК | |||

Авторы

Даты

1990-05-15—Публикация

1986-07-25—Подача