Изобретение относится к порошковой металлургии и может быть использовано для получения деформированных прутков из порошков металлов и сплавов методом горячей экструзии.

Целью изобретения является повышение производительности процесса за счет снижения энергоемкости.

Согласно способу изготовления Деформированных прутков из порошков металлов и сплавов, включающему засыпку порошка в капсулу, герметизацию, нагрев, прессование в замкнутом объеме, удаление материала капсулы, повторный нагрев и экструзию, нагрев капсулы с порошком перед прессованием в замкнутом объеме производят токами высокой частоты (ТВЧ) на глубину 0,11-0,25 диаметра капсулы, причем толщину стенки- капсулы выбирают в диапазоне 0,01-0,15 диаметра капсулы таким образом, чтобы разность между глубиной прогреваемого слоя и толщиной стенки капсулы составляла 0,1-0,24 от диаметра капсулы.

Нагрев капсулы с порошком токами высокой частоты необходим, чтобы нагреть порошковую заготовку на определенную заданную глубину.

Нижний предел глубины нагрева порошковой заготовки, равный О,lid, где d - диаметр капсулы, определяется минимальной толщиной образующегося при прессовании в замкнутом объеме компактного порошкового слоя, обеспечивающего возможность удаления материала капсулы перед экструзией. Если глубина нагрева менее 0,11d, то при удалении оболочки происходит смятие компактного порошкового слоя и разрушение порошковой заготовки.

Верхний предел глубины нагрева капсулы с порошком, равный 0,25d, определяется КПД индуктора. Максимальный КПД индукционного нагрева достигается при глубине нагрева цилиндрической заготовки 0,25d. При глубине нагрева капсулы с порошком более 0,25d КПД индуктора уменьшается.

Нижний предел толщины стенки капсулы, равный О,Old, определяется возможностью осуществления операции прессования в замкнутом объеме. При толщине стенки менее О,О Id происходит разрушение капсулы при прессовании в замкнутом объеме.

0

5

0

5

Верхний предел толщины стенки капсулы, равный 0,15d, определяется возможностью нагрева порошка на глубину 0,1d при максимальной глубине прогрева капсулы с порошком (0,23d). Если толшяна стенки капсулы выше 0,15d, то при общей глубине прогрева порошковой заготовки 0,25d глубина нагрева собственно порошка составляет менее О,1d.

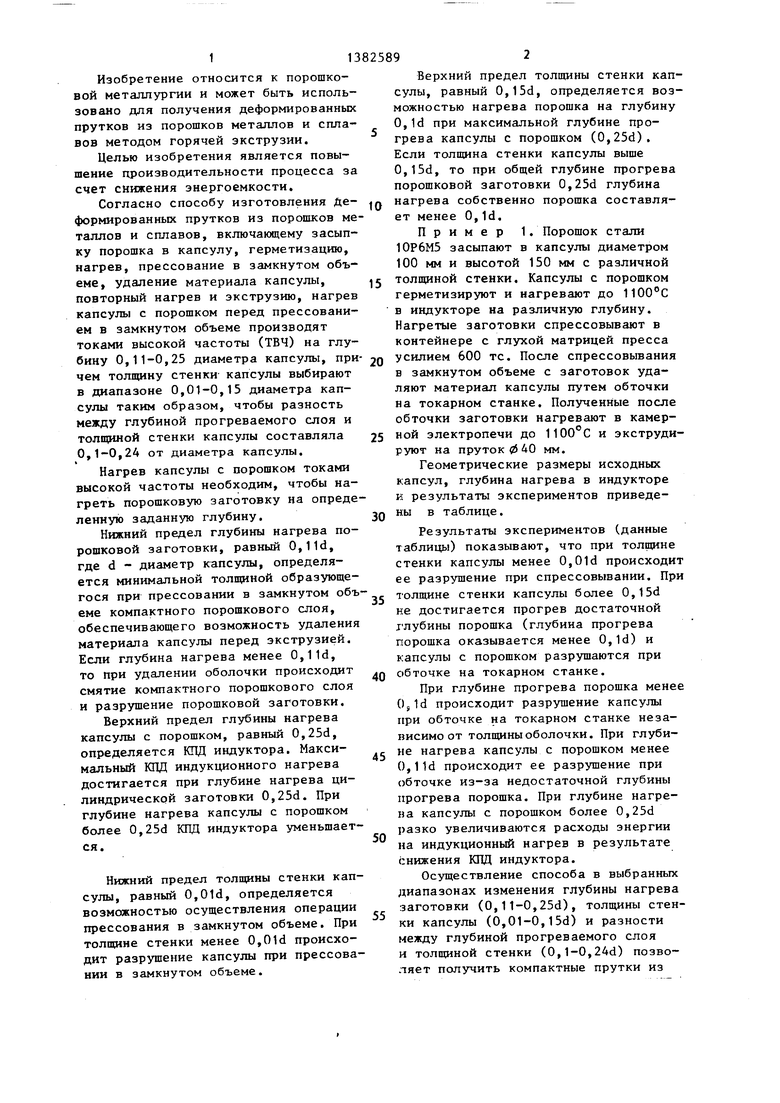

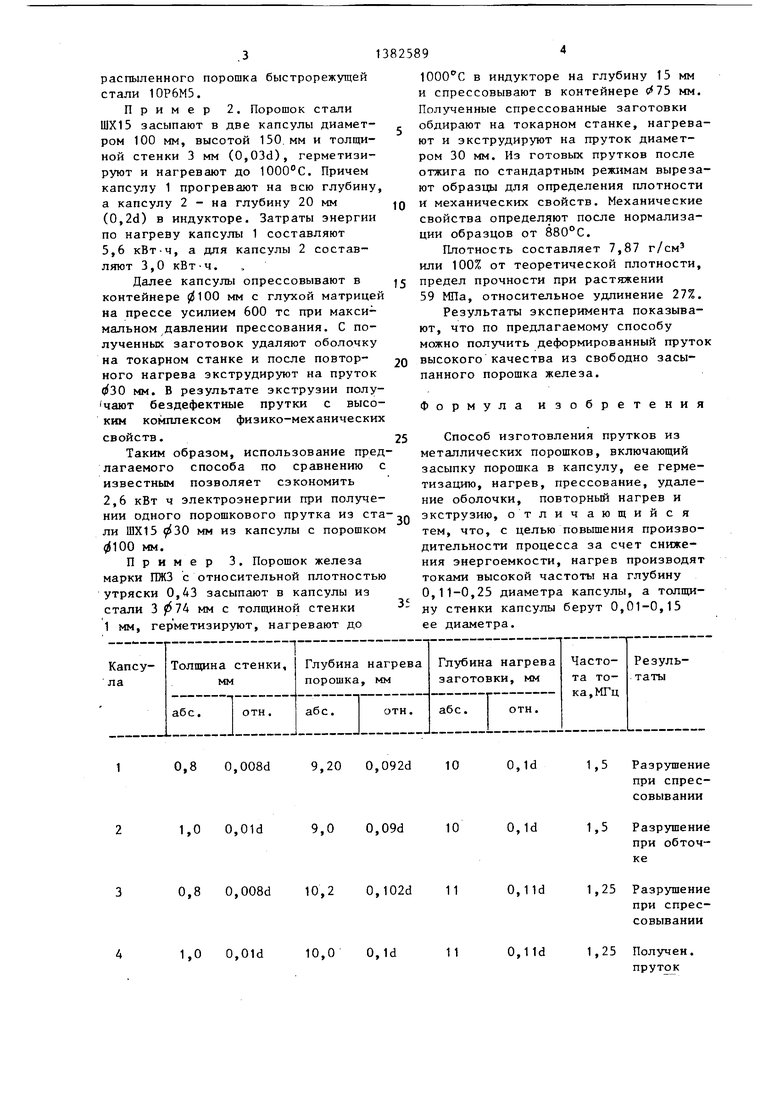

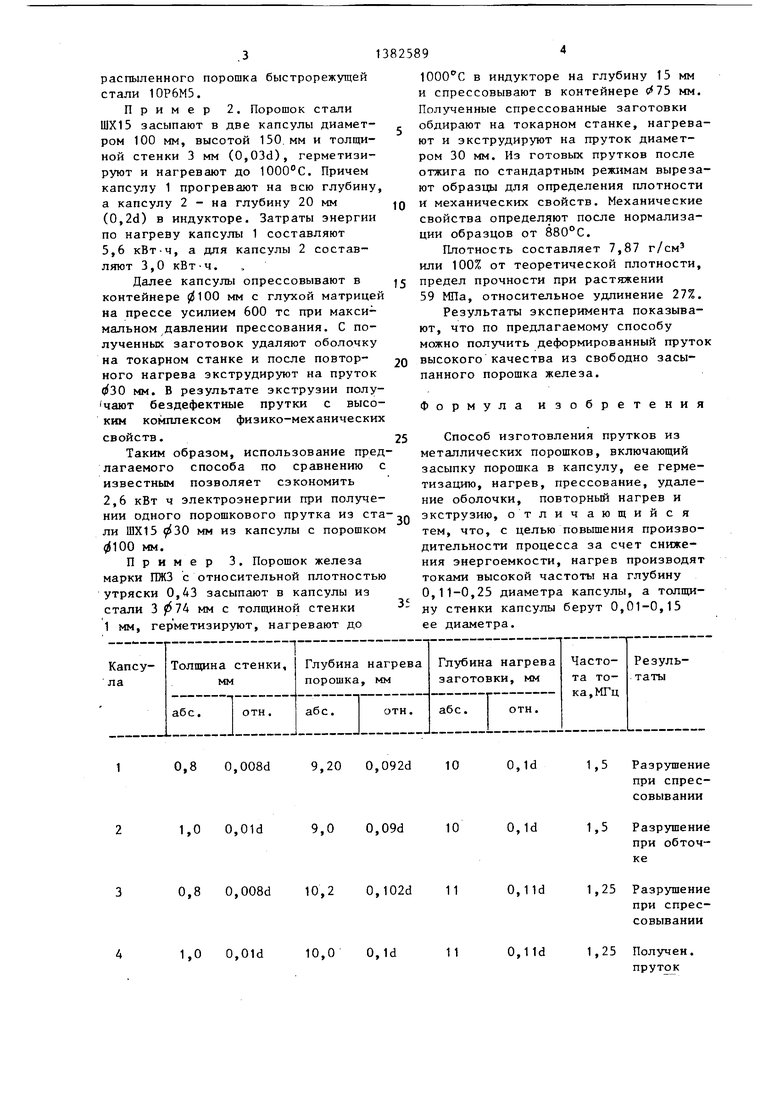

Пример 1. Порошок стали 10Р6М5 засыпают в капсулы диаметром 100 мм и высотой 150 мм с различной толщиной стенки. Капсулы с порошком герметизируют и нагревают до в индукторе на различную глубину. Нагретые заготовки спрессовывают в контейнере с глухой матрицей пресса усилием 600 тс. После спрессовьшания в замкнутом объеме с заготовок удаляют материал капсулы путем обточки на токарном станке. Полученные после обточки заготовки нагревают в камерной электропечи до 1100°С и экструди- руют на пруток (и 40 мм.

Геометрические размеры исходных капсул, глубина нагрева в индукторе и результаты экспериментов приведены в таблице.

Результаты экспериментов (данные таблицы) показывают, что при толщине стенки капсулы менее О,Old происходит ее разрушение при спрессовывании. При C толщине стенки капсулы более 0,15d не достигается прогрев достаточной глубины порошка (глубина прогрева порошка оказывается менее 0,1d) и капсулы с порошком разрушаются при обточке на токарном станке.

При глубине прогрева порошка менее Ojld происходит разрушение капсулы при обточке на токарном станке независимо от толщины оболочки. При глубине нагрева капсулы с порошком менее О,lid происходит ее разрушение при обточке из-за недостаточной глубины прогрева порошка. При глубине нагрева капсулы с порошком более 0,25d разко увеличиваются расходы энергии на индукционный нагрев в результате снижения КПД индуктора.

Осуществление способа в выбранных диапазонах изменения глубины нагрева заготовки (О,1l-0,25d), толщины стенки капсулы (0,01-0,15d) и разности между глубиной прогреваемого слоя и толщиной стенки (0,1-0,24d) позволяет получить компактные прутки из

0

0

5

0

5

распыленного порошка быстрорежущей стали 10Р6М5.

Пример 2. Порошок стали ШХ15 засыпают в две капсулы диаметром 100 мм, высотой 150. мм и толщиной стенки 3 мм (0,03d), герметизируют и нагревают до 1000 С. Причем капсулу 1 прогревают на всю глубину, а капсулу 2 - на глубину 20 мм (0,2d) в индукторе. Затраты энергии по нагреву капсулы 1 составляют 5,6 кВт-ч, а для капсулы 2 составляют 3,0 кВт-ч.

Далее капсулы опрессовывают в контейнере ;Й100 мм с глухой матрицей на прессе усилием 600 тс при максимальном давлении прессования. С полученных заготовок удаляют оболочку на токарном станке и после повторного нагрева экструдируют на пруток С(30 мм. В результате экструзии полу- чают бездефектные прутки с высоким комплексом физико-механических свойств.

Таким образом, использование предлагаемого способа по сравнению с известным позволяет сэкономить 2,6 кВт ч электроэнергии при получении одного порошкового прутка из ста ли ШХ15 30 мм из капсулы с порошком 100 мм.

Пример 3. Порошок железа марки ПЖЗ с относительной плотностью утряски 0,43 засыпают в капсулы из

стали Ъ ф11 мм с толщиной стенки 1 мм, гер метизируют, нагревают до

5

,.

0

5

5

1000 С в индукторе на глубину 15 мм и спрессовывают в контейнере 075 мм. Полученные спрессованные заготовки обдирают на токарном станке, нагревают и экструдируют на пруток диаметром 30 мм. Из готовых прутков после отжига по стандартным режимам вырезают образцы для определения плотности и механических свойств. Механические свойства определяют после нормализации образцов от 880°С.

Плотность составляет 7,87 г/см или 100% от теоретической плотности, предел прочности при растяжении 59 МПа, относительное удлинение 27%.

Результаты эксперимента показывают, что по предлагаемому способу можно получить деформированный пруток высокого качества из свободно засыпанного порошка железа.

Формула изобретения

Способ изготовления прутков из металлических порошков, включающий засыпку порошка в капсулу, ее герметизацию, нагрев, прессование, удаление оболочки, повторный нагрев и экструзию, отлич ающий с я тем, что, с целью повышения производительности процесса за счет снижения энергоемкости, нагрев производят токами высокой частоты на глубину 0,11-0,25 диаметра капсулы, а толщину стенки капсулы берут 0,01-0,15 ее диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ получения заготовок из металлического порошка | 1984 |

|

SU1217571A1 |

| Способ сборки капсулы для экструзии изделий из металлического порошка | 1990 |

|

SU1770088A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущей стали | 1986 |

|

SU1362566A1 |

| Заготовка для изготовления прутков с внутренними каналами | 1982 |

|

SU1052336A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1980 |

|

SU969457A1 |

| Способ получения заготовок для прессования изделий из порошка | 1988 |

|

SU1634363A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ПОРОШКОВ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ ПОРОШКА БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1993 |

|

RU2056972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2002 |

|

RU2228960C1 |

Изобретение относится к способу получения деформированных прутков из порошков металлов и сплавов методом горячей экструзии. Цель изобретения - повышение производительности процесса за счет снижения энергоемкости. В способе нагрев капсулы с порошком перед прессованием в замкнутом объеме производят токами высокой частоты на глубину 0,11-0,25 диаметра капсулы, причем толщину стенки капсулы выбирают в диапазоне 0,01-0,15 ее диаметра. Сущность изобретения заключается в том, то при прессовании в замкнутом объеме прогретый до температуры горячей деформации порошковый материал образует контактный слой под материалом капсулы, что дает возможность удалить оболочку капсулы. 1 табл. (Л

0,8 0,008d 9,20 0,092d 10

1,0 О,Old

9,0 0,09d 10

0,8 0,008d 10,2 0,102d 11

1,0 0,01d 10,0 0,1d

0,1d 1,5 Разрушение при спрессовывании

0,1d 1,5 Разрушение при обточке

О, lid Разрушение при спрессовывании

0,1 Id 1,25 Получен, пруток

Продолжение таблицы

| Авторское свидетельство СССР И- 1191182, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения заготовок из металлического порошка | 1984 |

|

SU1217571A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-23—Публикация

1986-06-10—Подача