Изобретение относится к порошке- вой металлургии, в частности к получению заготовок из металлических порошков.

Цель изобретения - расширение технологических -возможностей.

Засьтают порошок в металлическую тару разового пользования диаметром 0,75-0,96 диаметра контейнера и горячим спрессовыванием в замкнутом объеме получают отношение высот капсулы и прессовки больше отношения квадратов диаметров контейнера и капсулы в 1,0-1,7 раза.

Использование в качестве капсулы для засыпки порошка металлической тары разового пользования (кофейные, консервные,пивные банки, банки из-под масел, смазок и т.п.) становится возможным благодаря тому, что в условиях прессования в замкнутом контейнере при выбранных соотношениях между капсулой и контейнером разрушение стенки капсулы в процессе прессования не происходит а перед дальнейшей деформацией стен- ка полностью удаляется.

Максимальньй диаметр капсулы, равный 0,96 диаметра контейнера, выбирают во избежание застревания расширившейся при нагреве прессуемой заготовки при ее задаче в контейнер пресса.

Минимальный диаметр капсулы, равный 0,75 диаметра контейнера, определяется условием предотвращения ее разрушения и резкого снижения качества боковой поверхности порошковой составляющей при прессовании, что может привести к ее разрушению при последующей обточке и обработ- .ке давлением.

Успешным процесс прессования можно считать в том случае, если прессуемая заготовка по всей своей высоте гшотно прилегает к стенкам .контейнера, В противном случае операции обточки и последующей деформации затруднены из-за бочкообразо- вания. Если капсула со свободно засьтанньм порошком имеет диаметре высоту Н и суммарную плотность S , прессовка имеет высоту h , плотность р , а диаметр контейнера D , условие постоянства массы при полном прилегании прессовки к контейнеру имеет вид (нр или

J4 h

: А

d Р„

Исходная суммарная плотность

капсулы с порошком f меняется в пределах 0,59-0,7, плотность прессовки может изменяться до .

Если , то Н / I), т.е. отношение высот капсулы и прессовки

равно отношению квадратов диаметров контейнера и капсулы, В этом слзшае капсула с порошком в процессе прессования достигает стенок контейнера и компактирование проис5 ходит без уплотнения.

Если Рц fg , взаимосвязь между отношениями высот капсулы и прессовки и диаметрами контейнера и капсулы может быть различной. Предель0 ное значение этой связи получают при минимальном j и максимальном f . При f 0,59 и f| i отношение высот капсулы и прессовки в 1,7 раза больше отношения диаметров контей5 нера и капсулы. В этом случае кап- сула с порошком в процессе прессования достигает стенок контейнера и уплотняется до теоретической плотности.

В совокупности предлагаемые при- еьы существенно расширяют техноло- гические возможности способа за счет упрощения этапа подготовки капсул под засьшку и утилизации металличес кой тары разового пользования. Пример 1 . Распьшенньй мета,плический порошок сложного состава, содержащий медь, алюминий, марганец и ванадий, засьшают в бан ку из-под растворимого кофе(( х122 мм), герметизируют, нагревают до 800 С и прессуют в замкнутом объеме контейнера диаметром 80 мм (отношение, диаметра капсулы к внут- реннему диаметру контейнера 0,94j гидравлического пресса усилием 600 тс, так чтобы высота прессовки составляла 72 мм. При этих параметрах прессования отношение высот

капсулы и прессовки в 1,5 раза

больше отношения квадратов диаметров контейнера и капсулы. Полученную прессовку ф 80x72 мм обтачивают до удаления материала капсулы, разрезают по диаметру на два сегмента

максимальной высотой 37 мм и прока /. 5

, тьшают на стане дуо 320 при 800 С на высоту 10 мм.

3

Анализ физико-механических свойств проката показывает, что полченный предлагаемым способом материал удовлетворяет требованиям соответствующих ТУ. Таким образом, экспериментально подтверждается возможность использования в качестве капсул для засыпки металлической тары разового пользования.

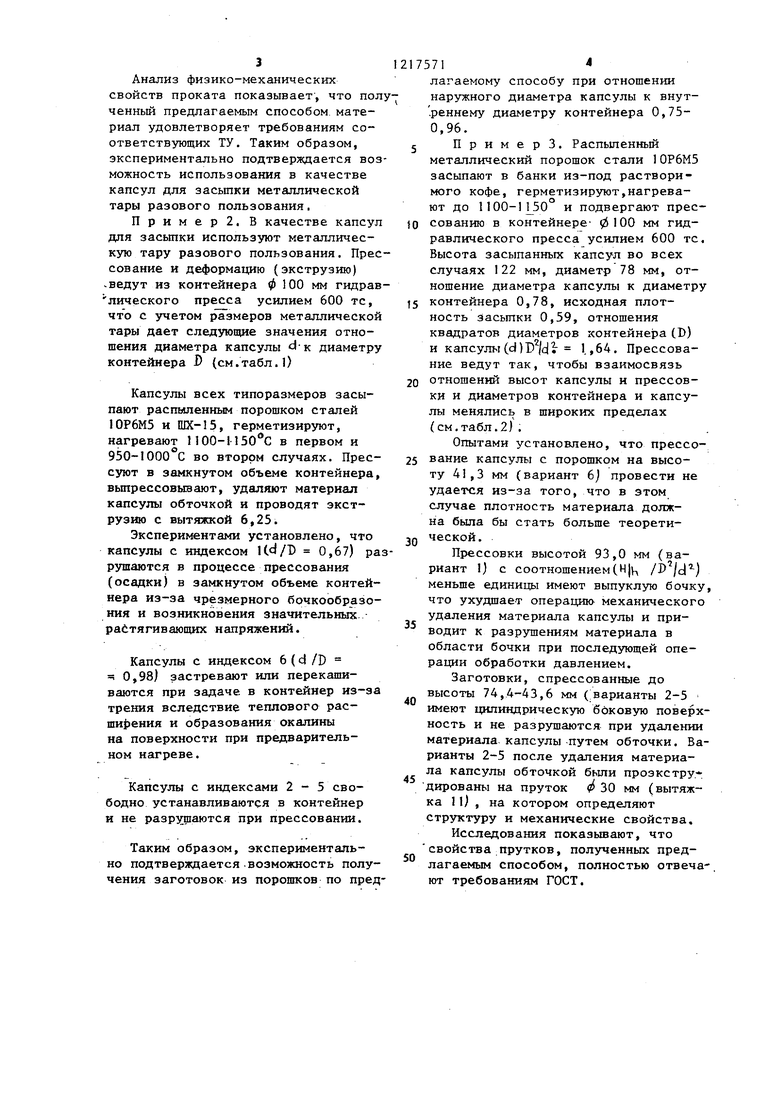

11ример2. В качестве капсул для засьтки используют металлическую тару разового пользования. Прессование и деформацию (экструзию) -ведут из контейнера 0 100 мм гидрав лического пресса усилием 600 тс, что с учетом размеров металлической тары дает следующие значения отношения диаметра капсулы d-к диаметру контейнера f) (см.табл.1)

Капсулы всех типоразмеров засыпают распиленным порошком сталей 10Р6М5 и ШХ-15, герметизируют, нагревают liOO-llSO C в первом и 950-1000 С во втором случаях. Прессуют в замкнутом объеме контейнера, выпрессовывают, удаляют материал капсулы обточкой и проводят экструзию с вытяжкой 6,25.

Экспериментами установлено, что капсулы с индексом iCd/T) 0,67) рарушаются в процессе прессования (осадки) в замкнутом объеме контейнера из-за чрезмерного бочкообразо- ния и возникновения значительных раСтягиваюпщх напряжений.

Капсулы с индексом 6 (d /D ч 0,98) застревают или перекашиваются при задаче в контейнер из-за трения вследствие теплового рас- тарения и образования окалины на поверхности при предварительном нагреве.

Капсулы с индексами 2-5 свободно устанавливаются в контейнер и не разрушаются при прессовании.

Таким образом, экспериментально подтверждается возможность получения заготовок из порошков по пред17571

лагаемому способу при отношении наружного диаметра капсулы к внут- .реннему диаметру контейнера 0,75- 0,96.

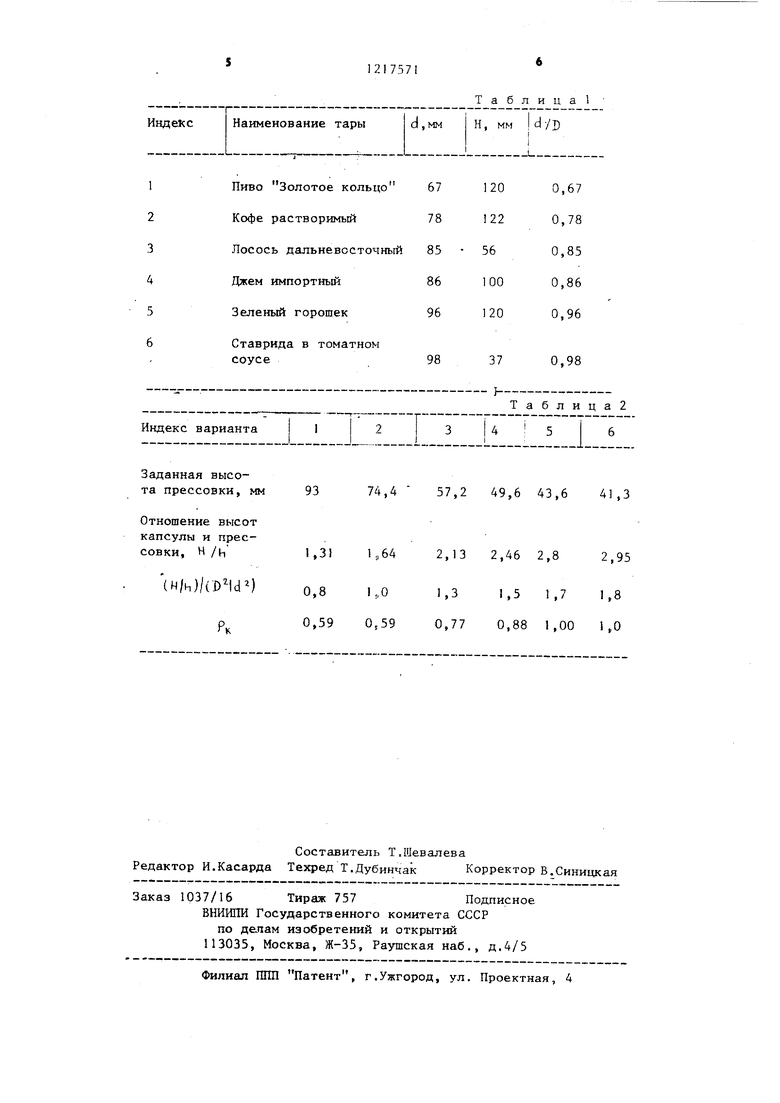

сПримерЗ. Распыленный

металлический порошок стали 1ОР6М5 засыпают в банки из-под растворимого кофе, герметизируют,нагревают до 1100-1L50 и подвергают прес}0 сованию в контейнере 0100 мм гидравлического пресса усилием 600 тс. Высота засыпанных капсул во всех случаях 122 мм, диаметр 78 мм, отношение диаметра капсулы к диаметру

5 контейнера 0,78, исходная плотность засыпки 0,59, отношения квадратов диаметров контейнера (D) и капсулы (d)I) 1. ,64. Прессование ведут так, чтобы взаимосвязь

20 отношений высот капсулы и прессовки и диаметров контейнера и капсулы менялись в широких пределах (см.табл.2)..

Опытами установлено, что прессо25 вание капсулы с порошком на высоту 41,3 мм (вариант 6J провести не удается из-за того, что в этом случае плотность материала должна была бы стать больше теорети

ческой.

Прессовки высотой 93,0 мм (вариант 1) с соотношением(Н|ц ) меньше единицы имеют выпуклую бочку, что ухудшает операцию механического удаления материала капсулы и приводит к разрушениям материала в области бочки при последующей операции обработки давлением.

Заготовки, спрессованные до высоты 74,4-43,6 мм (варианты 2-5 имеют цилиндрическую боковую поверхность и не разрушаются при удалении материала капсулы путем обточки. Варианты 2-5 после удаления материала капсулы обточкой были проэкстру дированы на пруток z 30 мм (вытяжка П), на котором определяют структуру и механические свойства.

Исследования показывают, что свойства прутков, полученных предлагаемым способом, полностью отвеча-, ют требованиям ГОСТ.

93 74,4

1,31 1 ,64

Т а б л и ц а 1

57,2 49,6 43,6 41,3

2,13 2,46 2,8 2,95

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прутков из металлических порошков | 1986 |

|

SU1382589A1 |

| Способ заполнения капсул гранулами порошка | 2022 |

|

RU2802842C2 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1991 |

|

RU2030253C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| Автоматический корректор высоты отпрессованных изделий | 1989 |

|

SU1752567A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ПОРОШКОВЫХ СПЛАВОВ | 2010 |

|

RU2449858C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ получения изделий из безвольфрамовых твердых сплавов | 1980 |

|

SU884856A1 |

| Способ гидростатического прессования порошков | 1982 |

|

SU1092006A1 |

| Способ изготовления спеченных изделий | 1980 |

|

SU865530A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-05-16—Подача