(21)3837877/31-27

(22)02.01.85

(46)23.03.88. Бкхп. № 11

(71)Белорусский политехнический институт

(72)И.Г.Добровольский, В.К.Жиклен- ков,И.Г.Камилова и А.В.Степаненко (53)621.961 (088.8)

(56) Авторское свидетельство СССР № 1007860, кл. В 23 D 21/00, 1981.

(54) СПОСОБ РЕЗИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕР01Я

(57) Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве машиностроительных предприятий для резки тонкостенных труб на заготовки. Цель изобретения - повышение качества получаемых заготовок за счет улучшения качества поверхно

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2006348C1 |

| Способ резки труб и устройство для его осуществления | 1981 |

|

SU1007860A1 |

| КАМЕРА ИЗМЕЛЬЧЕНИЯ ДЛИННОМЕРНЫХ РАДИОАКТИВНЫХ ЭЛЕМЕНТОВ | 2004 |

|

RU2276414C1 |

| Устройство для резки труб на заготовки | 1984 |

|

SU1177085A1 |

| Штамп для резки прутков и труб | 1980 |

|

SU925565A1 |

| Устройство для резки труб | 1976 |

|

SU740413A1 |

| Устройство для разделения пруткового материала | 1980 |

|

SU933305A2 |

| Штамп для резки труб на заготовки | 1980 |

|

SU1011341A1 |

| СПОСОБ ОБРАБОТКИ ПРОФИЛЬНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2099165C1 |

| Устройство для резки пруткового материала | 1979 |

|

SU1186407A1 |

IT

Фиг.1

13

сти разделения и снижения коробления стенок трубы. Указанная цель достигается тем, что в зоне резки обеспечивают жесткую схему нанряженного состояния за счет двухосного растяжения, для чего в трубу вводят пуансон с втулкой 12 из эластичнаго материала, оснащенной по торцам конусообразными шайбами 13 и 14, и деформируют (сжимают) ее. При жесткой схеме на- пряхшнного состояния разрушение носит xpynKim характер, что предотвращает утяжину материала и образование заусенца. Разрушающее усилие прикла1

Изобретение относится к обработке металлов давлением и может быть использовано в заготовительном производстве машиностроительных предприя- тий для резки тонкостенных труб на мерные заготовки.

Цель изобретения - повышение качества получаемых заготовок за счет улучшения качества поверхности разде- ления и снижения коробления стенок трубы.

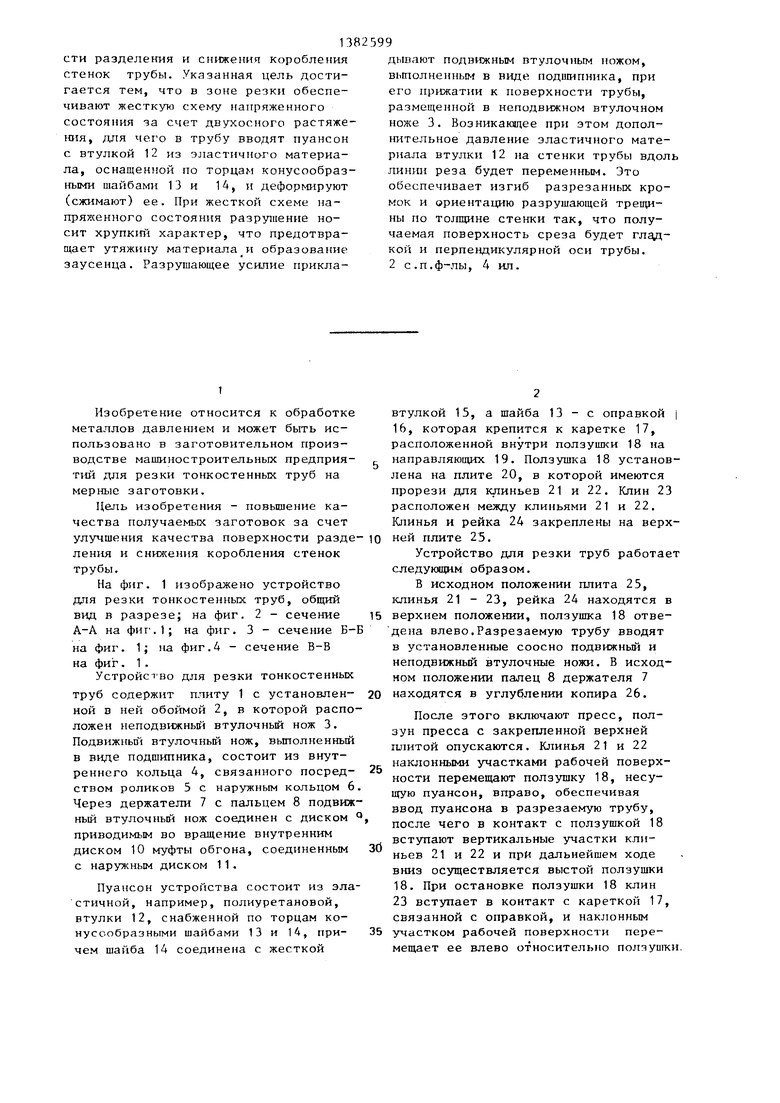

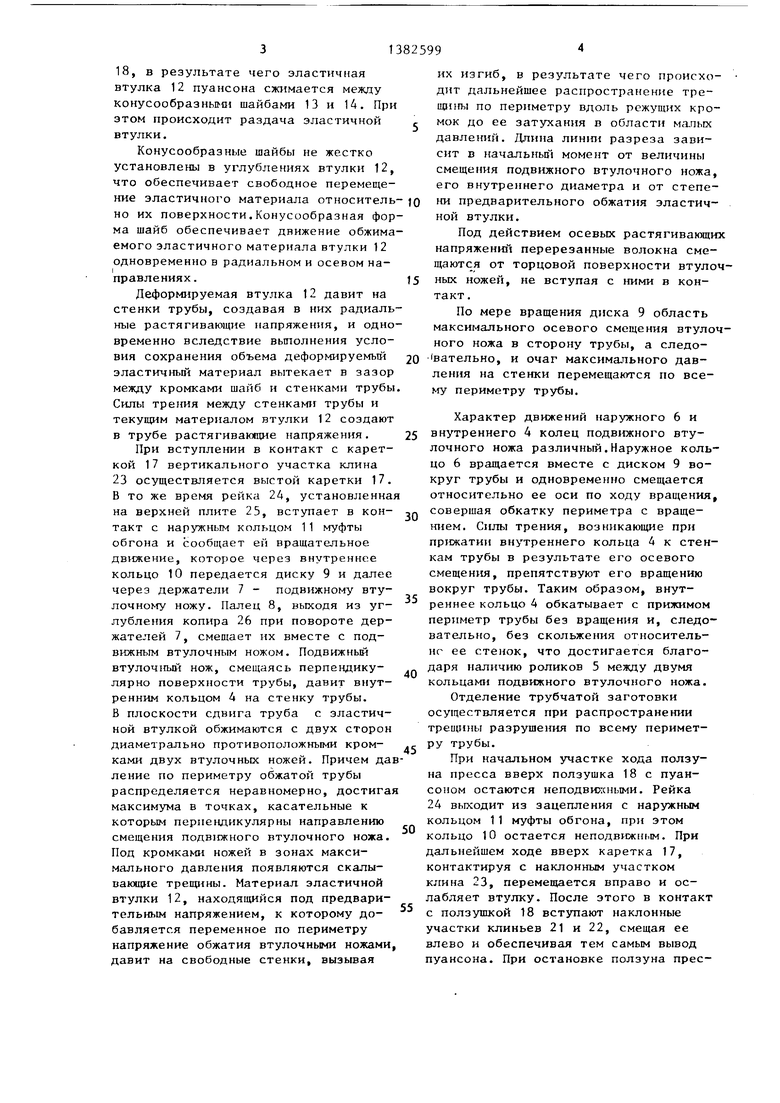

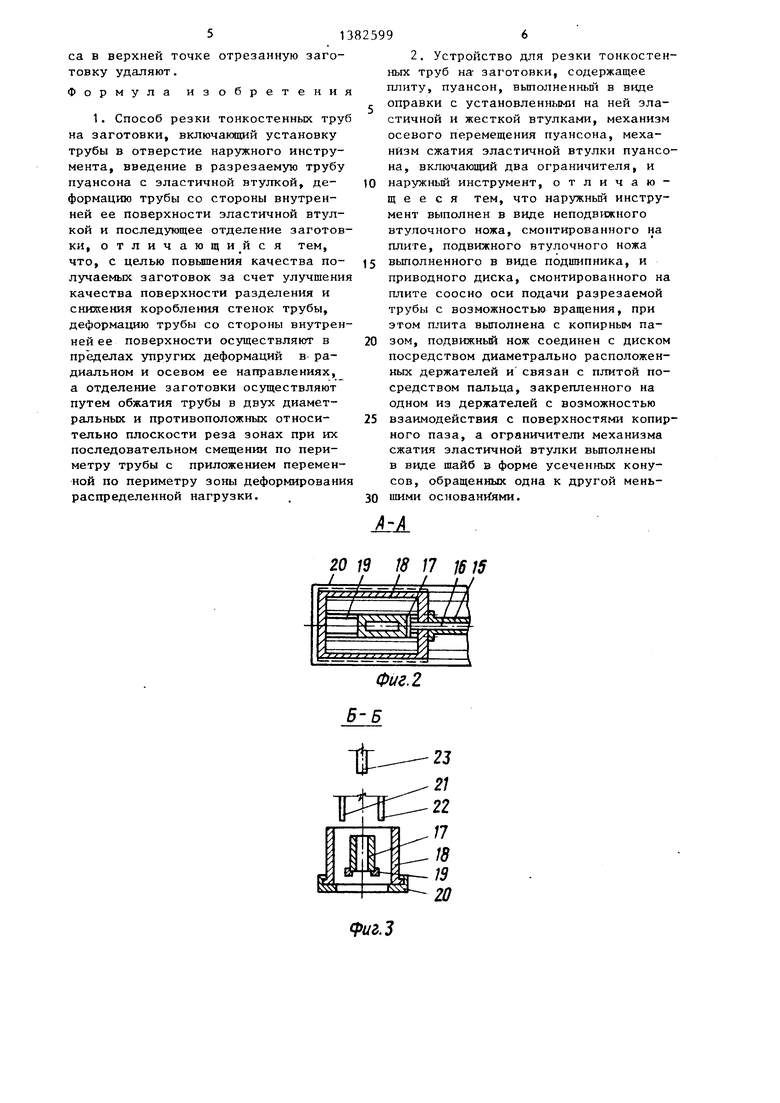

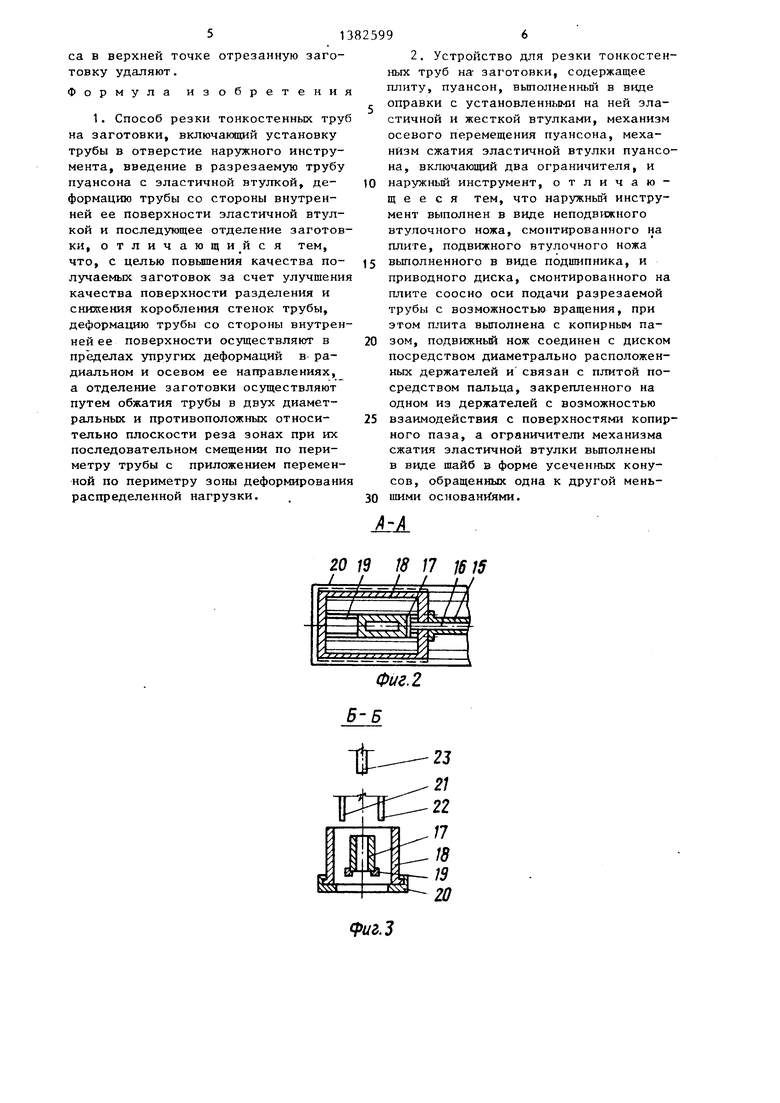

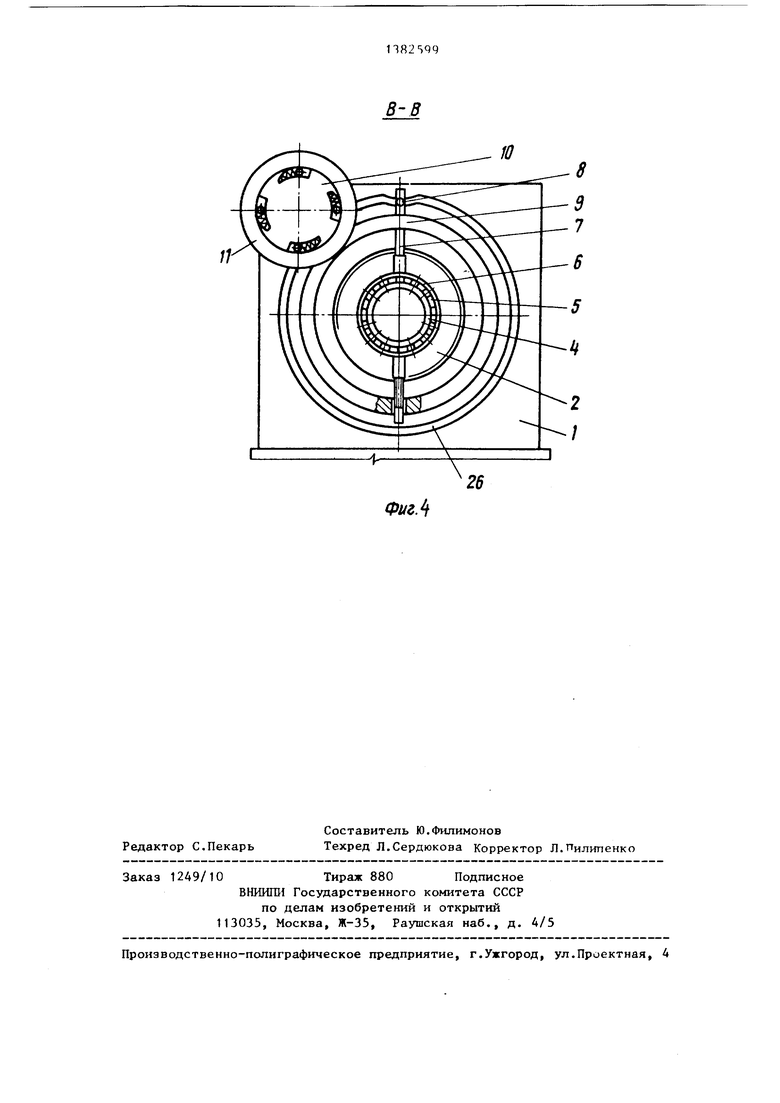

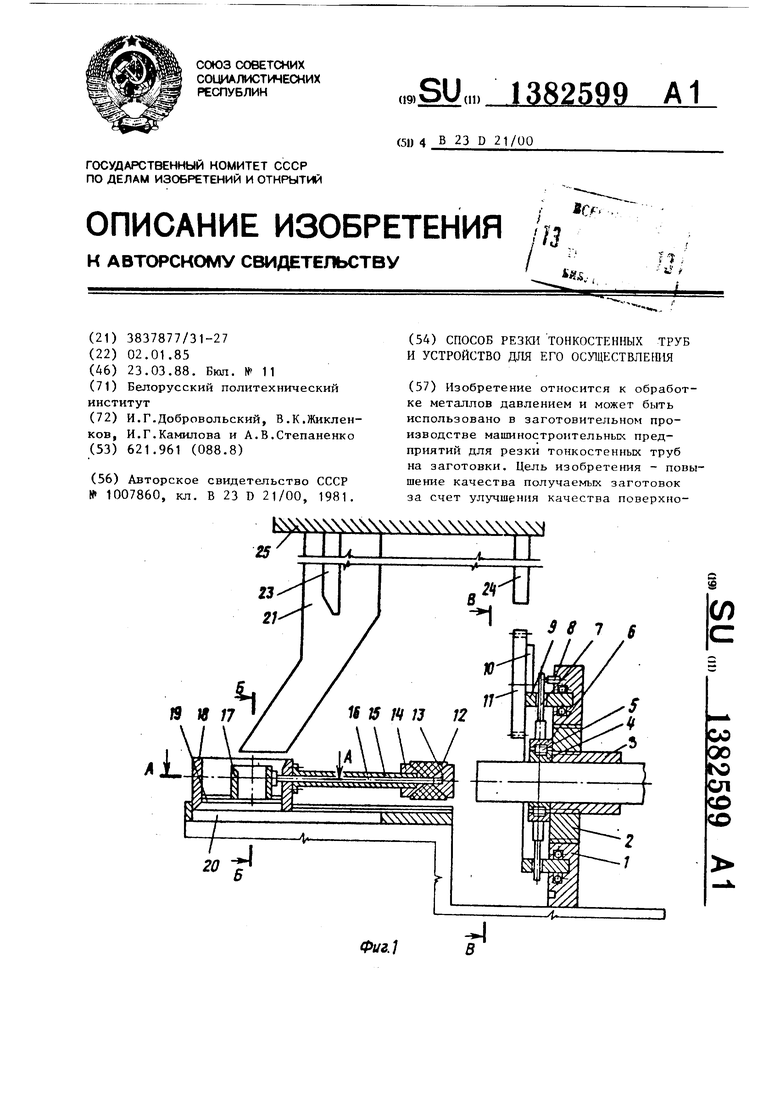

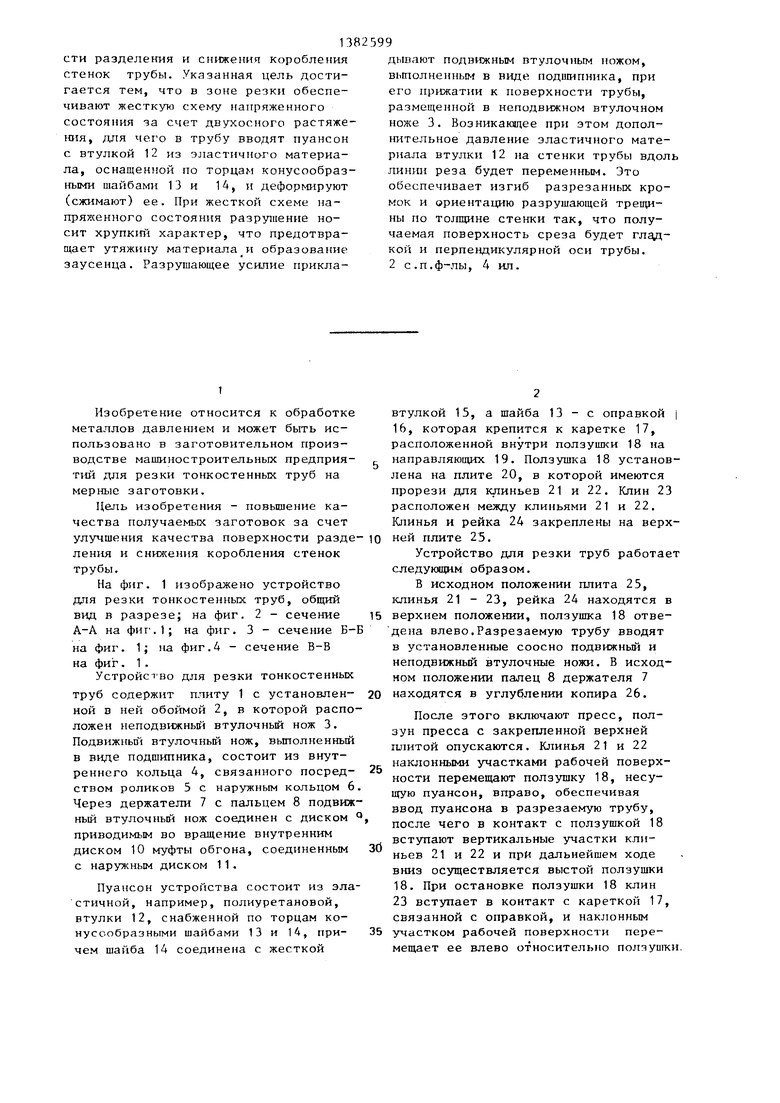

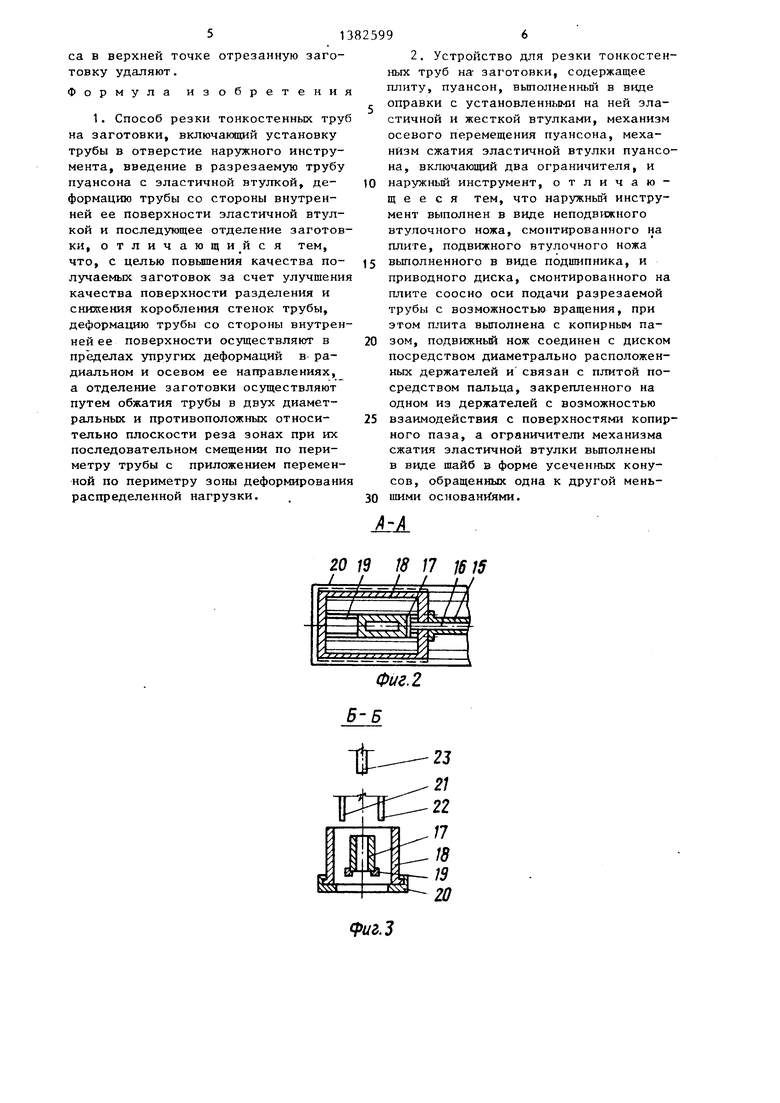

На фиг. 1 изображено устройство для резки тонкостенных труб, общий вид в разрезе; на фиг. 2 - сечение А-А на фиг .1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг.4 - сечение В-В на фиг. 1 .

Устройство для резки тонкостенных

труб содержит плиту 1 с установлен- ной в ней обоймой 2, в которой расположен неподвижньй втулочный нож 3. Подвижньп втулочный нож, выполненный в виде подшипника, состоит из внутреннего кольца 4, связанного посред- ством роликов 5 с наружным кольцом 6 Через держатели 7 с пальцем 8 подвижный втулочный нож соединен с диском приводимым во вращение внутренним диском 10 муфты обгона, соединенным с наружньм диском 11.

Пуансон устройства состоит из эластичной, например, полиуретановой, втулки 12, снабженной по торцам конусообразными шайбами 13 и 14, при- чем шайба 14 соединена с жесткой

599

дывают подвижным втулочным ножом, выполненным в виде подшипника, при его прижатии к поверхности трубы, размещенной в неподвижном втулочном ноже 3. Возникающее при этом дополнительное давление эластичного материала втулки 12 на стенки трубы вдол линии реза будет переменным. Это обеспечивает изгиб разрезанных кромок и ориентацию разрушающей трещины по толщине стенки так, что получаемая поверхность среза будет гладкой и перпендикулярной оси трубы. 2 с.п.ф-лы, 4 ил.

втулкой 15, а шайба 13 - с оправкой 16, которая крепится к каретке 17, расположенной внутри ползушки 18 на направляющих 19. Ползушка 18 установлена на плите 20, в которой имеются прорези для клиньев 21 и 22. Клин 23 расположен между клиньями 21 и 22. Клинья и рейка 24 закреплены на верхней плите 25.

Устройство для резки труб работае следующим образом.

В исходном положении плита 25, клинья 21 - 23, рейка 24 находятся в верхнем положении, ползушка 18 отведена влево.Разрезаемую трубу вводят в установленные соосно подвижньш и неподвижный втулочные ножи. В исходном положении палец 8 держателя 7 находятся в углублении копира 26.

После этого включают пресс, ползун пресса с закрепленной верхней плитой опускаются. Клинья 21 и 22 наклонными участками рабочей поверхности перемещают ползушку 18, несущую пуансон, вправо, обеспечивая ввод пуансона в разрезаемую трубу, после чего в контакт с ползушкой 18 вступают вертикальные участки клиньев 21 и 22 и при дальнейшем ходе вниз осуществляется выстой ползушки 18. При остановке ползушки 18 клин 23 вступает в контакт с кареткой 17, связанной с оправкой, и наклонным участком рабочей поверхности перемещает ее влево относительно ползушк

31

18, в результате чего эластичная втулка 12 пуансона сжимается между конусообразными шайбами 13 и 14. При этом происходит раздача эластичной втулки.

Конусообразные шайбы не жестко установлены в углублениях втулки 12 что обеспечивает свободное nepeMenje- ние эластичного материала относитель но их поверхности.Конусообразная форма шайб обеспечивает движение обжимаемого эластичного материала втулки 12

одновременно в радиальном и осевом наI

правлениях.

Деформируемая втулка 12 давит на стенки трубы, создавая в них радиальные растягивающие напряжения, и одновременно вследствие выполнения условия сохранения объема деформируемый эластичньо материал вытекает в зазор между кромками шайб и стенками трубы Силы трения между стенками трубы и текущим материалом втулки 12 создают в трубе растягивающие напряжения.

При вступлении в контакт с кареткой 17 вертикального участка клина 23 осуществляется выстой каретки 17. В то же время рейка 24, установленна на верхней плите 25, вступает в контакт с наружным кольцом 11 муфты обгона и сообщает ей вращательное дв1скение, которое через внутреннее кольцо 10 передается диску 9 и далее через держатели 7 - подвижному втулочному ножу. Палец 8, выходя из углубления копира 26 при повороте держателей 7, смещает их вместе с подвижным втулочным ножом. Подвижный втулочный нож, смещаясь перпендикулярно поверхности трубы, давит внутренним кольцом 4 на стенку трубы. В плоскости сдвига труба с эластичной втулкой обжимаются с двух сторон диаметрально противоположными кромками двух втулочных ножей. Причем даление по периметру обжатой трубы распределяется неравномерно, достига максимума в точках, касательные к которым перпендикулярны направлению смещения подвижного втулочного ножа. Под кромками ножей в зонах максимального давления появляются скалывающие трещины. Материал эластичной втулки 12, находящийся под предварительным напряжением, к которому добавляется переменное по периметру напряжение обжатия втулочными ножами давит на свободные стенки, вызывая

20

25

,

JQ J5

30

35

40

45

50

5

их изгиб, в результате чего происхо- дит дальнейшее распространение тре- ЩИ1ГЫ по периметру вдоль режущих кромок до ее затухания в области малых давлений. Длина лин1Ш разреза зависит в начальньп момент от величины смещения подвижного втулочного ножа, его внутреннего диаметра и от степени предварительного обжатия эластичной втулки.

Под действием осевых растягивающих напряжений перерезанные волокна смещаются от торцовой поверхности втулочных ножей, не вступая с ними в контакт.

По мере вращения диска 9 область максимального осевого смещения втулочного ножа в сторону трубы, а следо- вательно, и очаг максимального давления на стенки перемещаются по всему периметру трубы.

Характер движений наружного 6 и внутреннего 4 колец подв11жного втулочного ножа различный.Наружное кольцо 6 вращается вместе с диском 9 вокруг трубы и одновременно смещается относительно ее оси по ходу вращения, совершая обкатку периметра с вращением. Силы трения, возникающие при прижатии внутреннего кольца 4 к стенкам трубы в результате его осевого смещения, препятствуют его вращению вокруг трубы. Таким образом, внутреннее кольцо 4 обкатывает с прижимом периметр трубы без вращения и, следовательно, без скольжения относитель- нг ее стенок, что достигается благодаря наличию роликов 5 между двумя кольцами подвижного втулочного ножа.

Отделение трубчатой заготовки осуществляется при распространении трещины разрушения по всему периметру трубы.

При начальном участке хода ползуна пресса вверх ползушка 18 с пуансоном остаются неподвшгсными. Рейка 24 выходит из зацепления с наружным кольцом 11 муфты обгона, при этом кольцо 10 остается неподвижным. При дальнейшем ходе вверх каретка 17, контактируя с наклонным участком клина 23, перемещается вправо и ослабляет втулку. После этого в контакт с ползушкой 18 вступают наклонные участки клиньев 21 и 22, смещая ее влево и обеспечивая тем самым вывод пуансона. При остановке ползуна пресса в верхней точке отрезанную заготовку удаляют. Формула изобретения

20 13 18 17 W15 II 11,1

оправки с установленными на ней эластичной и жесткой втулками, механизм осевого перемещения пуансона, механизм сжатия эластичной втулки пуансона, включающий два ограничителя, и

наружный инструмент, отличающееся тем, что наружный инструмент выполнен в виде неподвижного втулочного ножа, смонтированного на плите, подвижного втулочного ножа

вьшолненного в виде подшипника, и приводного диска, смонтированного на плите соосно оси подачи разрезаемой трубы с возможностью вращения, при этом плита выполнена с копирным пазом, подвижный нож соединен с диском посредством диаметрально расположенных держателей и связан с плитой посредством пальца, закрепленного на одном из держателей с возможностью

взаимодействия с поверхностями копир- ного паза, а ограничители механизма сжатия эластичной втулки выполнены в виде щайб в форме усеченных конусов, обращенных одна к другой меньшими основаниями.

23

.З

ю

Фиг А

Авторы

Даты

1988-03-23—Публикация

1985-01-02—Подача